Technika mapowania strumienia wartości jest wszystkim powszechnie znana i stosowana w wielu przedsiębiorstwach. Stosowana jest ona w wypadku w sytuacji, kiedy mamy do czynienia z procesem już funkcjonującym w firmie. Mapowanie jest wykonywane od przysłowiowego „wejścia” do procesu lub procesów, aż do przysłowiowego „wyjścia” w danej firmie. Technika wymaga powołania multidyscyplinarnego zespołu oraz mapowania stanu obecnego. Potem oczywiście narysowania stanu przyszłego wraz z określeniem planu działań by, ów stan przyszły osiągnąć.

W planie znajdują się detale np. określenie w czasie kilku warsztatów SMED, aby zredukować czas przezbrojenia na określonej maszynie, balansowanie procesów w danym gnieździe produkcyjnym czy też wdrożenie kolejki rutynowo i systematycznie dostarczającej komponenty do owego gniazda.

Wiele firm i pracujących w nich ekspertów zadaje sobie inne pytanie. Czy na etapie technicznej wykonalności procesu, fazy projektowania i kolejnych etapach przy wdrażaniu nowego komponentu lub jak kto woli wyrobu – zanim mamy fizycznie proces występujący (seryjną produkcję) – można ową technikę zastosować? Czy powinno się zastosować?

Otóż odpowiedź na to pytanie jest oczywista – tak – ta technika to VSD (z ang. Value Stream Design) czyli projektowanie strumienia wartości. Powinno się więc mapować. Ja tutaj nazywam to wykonywaniem wstępnych map strumienia wartości. Wykonywaniem podczas etapu technicznej wykonalności procesu, ale także nawet później jej kolejnych wersji. By je potem wzajemnie porównywać. Sytuacja staje się o wiele ciekawsza, kiedy komercyjnie podchodząc do sprawy mamy ekonomiczne wątpliwości i dochodzimy do punktu decyzyjnego w którym wykonujemy analizę wytwarzać czy kupować (z ang. make or buy) i z niej wynika, że będziemy to wytworzenie zlecać do produkcji do ewentualnego dostawcy.

Wtedy właśnie wykonywanie owej wstępnej mapy strumienia wartości powinno być wykonywane we współpracy z przyszłym kontrahentem. Możliwe, że na pierwszym etapie, nawet z kilkoma dostawcami. To dostawca/y w rozmowach z nami jako zleceniodawcą powinien dostarczyć nam informacje, które pojawią się w wymienionej już wstępnej mapie strumienia wartości.

Warto podkreślić ponownie, że dla jednego strumienia wartości będziemy dość często mieli do czynienia z kilkukrotnym może niekoniecznie mapowaniem, ale na pewno nanoszeniem za każdym razem innego wkładu informacyjnego w ową mapę. Nic nie stoi na przeszkodzie, aby śmiało skopiować poprzednią mapę i na kolejnej nanieść nowe parametry, zachowując poprzednią wersję.

Generalnie etapy uruchomienia produkcji nowego komponentu wyglądają następująco:

- Techniczna wykonalność procesu

- Faza projektowania komponentu/wyrobu

- Pierwszy punkt kontrolny fazy przedprodukcyjnej

- Drugi punkt kontrolny fazy przedprodukcyjnej

- Trzeci punkt kontrolny fazy przedprodukcyjnej

- Start produkcji masowej lub seryjnej

Oczywiście dla różnych branż może być to trochę inna ilość owych etapów, ale pierwszy, drugi i ostatni są wszędzie.

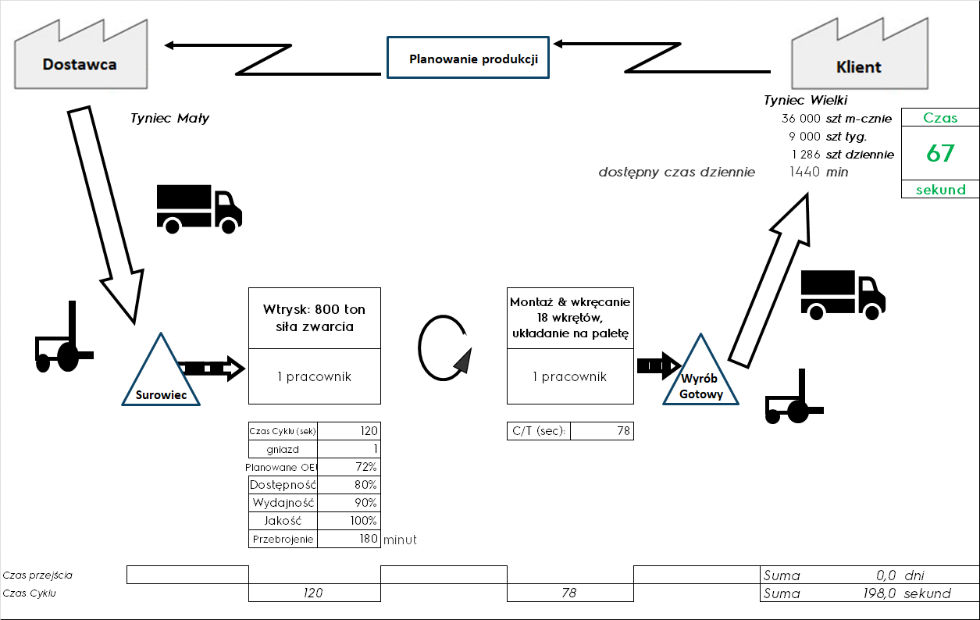

Na pierwszym etapie tj. technicznej wykonalności procesu należy spotkać się na kilku sesjach z danym kontrahentem oraz należy narysować mapę. W zespole multidyscyplinarnym muszą być konstruktorzy, technolodzy, dział produkcji, jakość itd. Ważne, aby skupić się na hali tj. przejść przez nią i możliwe, że znaleźć podobne procesy u kontrahenta i właśnie ich użyć jako pewnego punktu odniesienia do owej mapy. Należy wykorzystać dane z systemów monitorujących parametry maszyn, aby wprowadzić je w “pudełka z danymi” na mapie. I tak nie pierwszym etapie mapa mogłaby wyglądać następująco.

Mapa 1

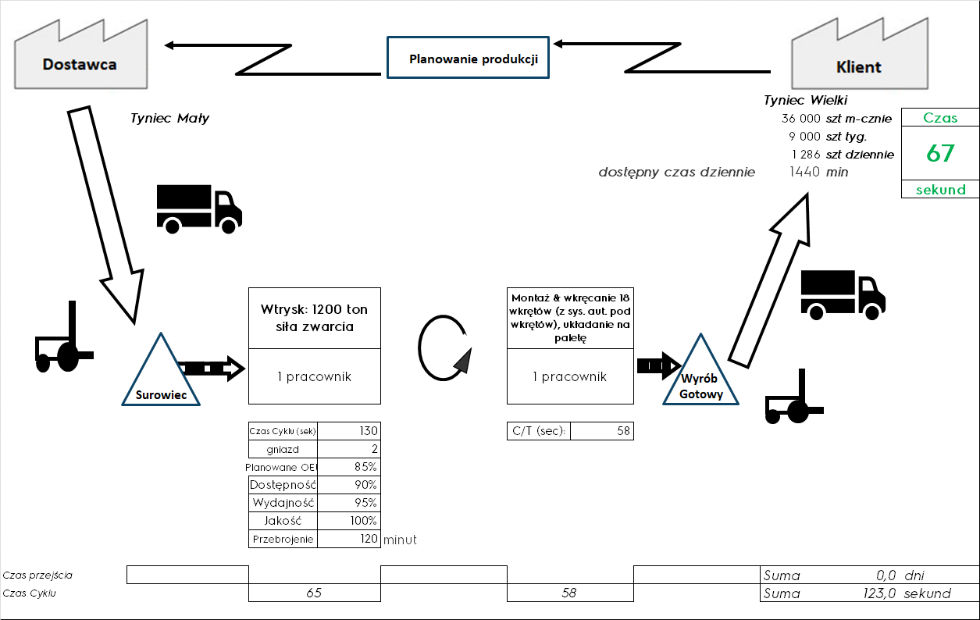

Mapa na drugim etapie w fazie projektowania wyrobu, gdzie nasi konstruktorzy tworzą rysunek komponentu i wpływają na fizyczną naturę procesu wraz z kontrahentem może zmienić swój kształt, ale co bardziej prawdopodobne zmienić się mogą a nawet będą dane w pudełkach informacyjnych. Oczywiście to powinno się odbywać dalej w formie sesji z ekspertami kontrahenta lub na jego „terenie” (hali). To właśnie w tym etapie my jako zleceniodawcy musimy dać maksymalny wkład informacyjny, ale również zapytać o to w/w ekspertów, wykorzystać ich wiedzę i kompetencje, tak aby kształtować już proces jak najlepiej z perspektywy ilości, którą ma wyprodukować jak i jakości, którą chcemy osiągnąć.

Mapa 2

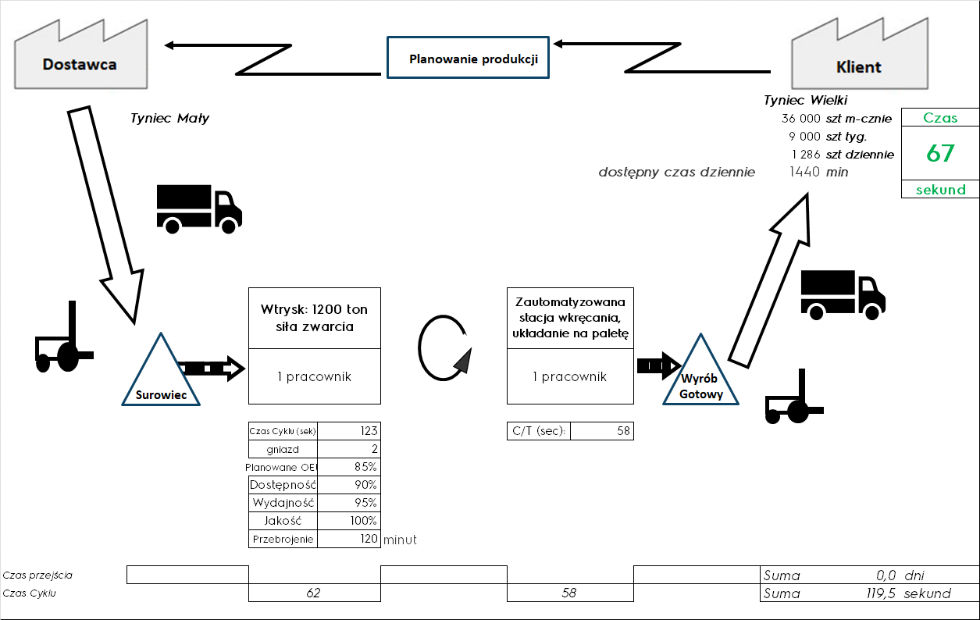

Na kolejnych etapach możliwe, że tzw. przedprodukcyjnych punktach kontrolnych może dojść do dalszego wspólnego kształtowania procesu, poprawiając jego przyszły wygląd i wyniki, aż do samego startu produkcji. W tych etapach pojawia się narzędzie próbne i często też finalne, używane do wspomnianej produkcji masowej lub seryjnej.

Mapa 3

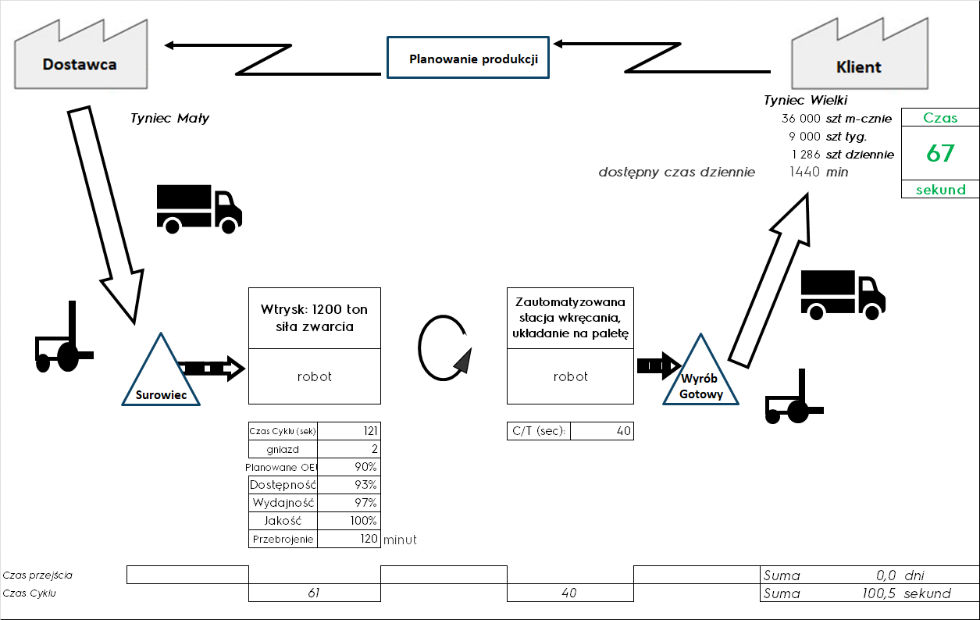

Po starcie produkcji masowej lub seryjnej nie należy zasypywać gruszek w popiele i warto dalej pracować z kontrahentem nad poprawą procesu, aby osiągać już produkcyjnie jak najlepsze wyniki. Warto też, jeśli widzimy lukę kompetencyjną u kontrahenta dzielić się z nim know-how i wspólnie np. przeprowadzić warsztat SMED, czyli przeanalizować proces przezbrojenia i finalnie rzecz ujmując je doskonalić, czyniąc proces bardziej elastycznym. Oczywiście na tym etapie zespołowa praca odbywa się już na fizycznie istniejącej maszynie, narzędziu i peryferiach.

Mapa 4

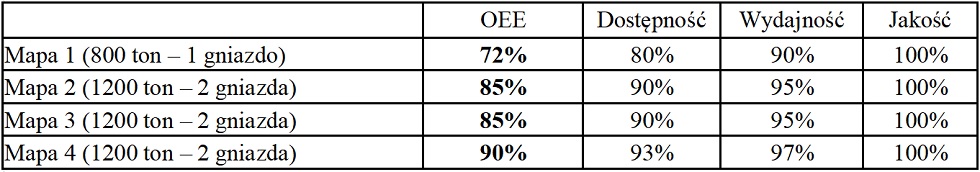

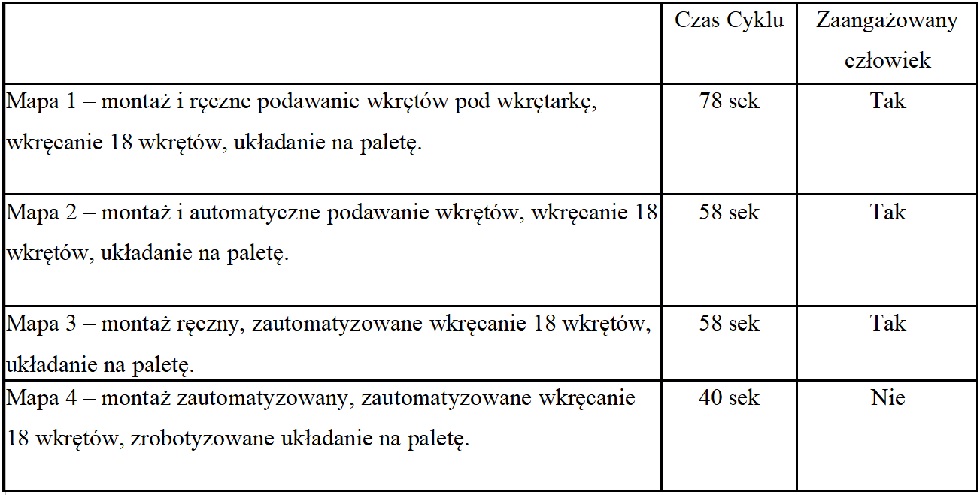

Gdyby spojrzeć na wstępne mapowanie strumienia wartości z perspektywy tylko tych czterech map to należy – tak jak napisałem – również zademonstrować to porównaniem tabelarycznym każdego z etapów, używając dane z map.

Proces wtrysku

Proces montażu & wkręcania & układania na paletę

W takim podejściu i przykładzie nasuwają się następujące wnioski. Dostawca planował proces na wtryskarce o sile zwarcia 800 ton przy jednym gnieździe a potem na 1200 ton przy 2 gniazdach poprawiając ekonomikę wytwarzania. Przy określonych – załóżmy – 150 zł kosztach maszynowych na godzinę, wytwarzamy 2 komponenty w tym samym czasie a nie 1. Mamy tym samym znaczący wpływ na komercyjny proces kwotacji (z ang. Request for Quotation).

Koszt maszynowy podobnie jak koszt siły roboczej wraz z innymi elementami jest tutaj częścią kwotacji. Niemniej przechodząc z koncepcji 1 gniazda w narzędziu na 2 poprawiany konkurencyjność wytwarzania u kontrahenta. Ta zmiana to nie tylko ekonomika tego przedsięwzięcia, ale również komercyjny pragmatyzm, ponieważ Czas Taktu (z ang. Tact Time) to 67 sekund, czyli ilość sztuk, którą kontrahent ma wytwarzać i do nas dostarczać. Ta ilość to 1286 sztuk dziennie.

W pierwszym scenariuszu, czyli przy jednym gnieździe w narzędziu i czasie cyklu 120 sekund po prostu nie sprostałby wymaganiom dziennych dostaw, najpewniej spowalniając przepływ w całym łańcuchu dostaw i dalszego przetwarzania. Przy konfiguracji 2 gniazda w narzędziu dzienne dostawy, czyli czas taktu 67 sekund jest spełniony, ponieważ czas cyklu na 1 sztukę wytwarzanego komponentu to 65 sekund (130 sekund dla dwóch).

W dalszych etapach kontrahent pracował z poprawą dostępności wtryskarki i tym samym wskaźnikiem OEE (z ang. Overall Equipment Effectiveness). W jednym segmencie w/w wskaźnika jakim jest wydajność (z ang. Performance Rate), pracował nad redukcją mikroprzestojów oraz nad poprawą parametrów procesu wtrysku, dzięki którym sprowadził czas cyklu z 130 sekund do 121 sekund przy 2 gniazdowym narzędziu.

Z kolei przy pozostałej części procesu, czyli montażu, wkręcaniu 18 wkrętów, układaniu na paletę w znaczący sposób zredukowano ten czas z 78 sekund do 40. Warto dodać, że to akurat zostało zrobione w kontekście cyklu życia owego komponentu. Ten „komercyjny cykl życia” akurat okazał się długi więc stało się zasadne stopniowe automatyzowanie procesu z finalną wersją w postaci braku człowieka zaangażowanego w ową pracę.

Źródeł tego podejścia i sposobu pracy – jakim jest wykonywanie wstępnych map procesu, kształtowanie procesu na tych etapach, porównywania map – można doszukać się oczywiście w samej Toyota Production System, ale tutaj mówiąc jeszcze precyzyjniej mam na myśli Monozukuri. Podejście to zakłada ciągłe doskonalenie produktu i co najważniejsze nie tylko na swoich procesach, ale jeśli tak jak w tym przykładzie, jeśli w wyniku analizy wytwarzać czy kupować, zlecamy coś „na zewnątrz”, realizować to z determinacją i konsekwentnie u naszego kontrahenta jak kto woli inaczej mówiąc u dostawcy.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)