Dynamiczna symulacja – serce procesu planowania produkcji i logistyki

Tradycyjne metody planowania i optymalizacji procesu produkcji i logistyki wykorzystują statyczne modele i założenia, które nie uwzględniają zmian i dynamicznych zdarzeń występujących w trakcie procesu. To może prowadzić do suboptymalnych wyników i zwiększonych kosztów. Jednocześnie kluczem do sukcesu w realizacji projektu jest zdolność do zrozumienia wpływu jednego lub drugiego wpływającego czynnika jeszcze przed tym, jak projekt zostanie wdrożony w rzeczywistej produkcji. Tutaj wchodzi w grę dynamiczna symulacja.

Dynamiczna symulacja to narzędzie umożliwiające modelowanie procesów i systemów w czasie rzeczywistym z możliwością przewidywania ich zachowania w różnych warunkach i scenariuszach. Dzięki niej można uzyskać lepsze zrozumienie dynamiki procesów i ich wzajemnych interakcji w różnych momentach, co jest niezbędne do efektywnego planowania. Dlatego zwracamy uwagę na korzyści z korzystania z narzędzi dynamicznej symulacji, ale również podzielić się naszymi wieloletnimi doświadczeniami w planowaniu procesów produkcyjnych i logistycznych w środowisku nowoczesnej produkcji.

Główne korzyści z dynamicznej symulacji procesów

Nie ważne, czy chodzi o system produkcyjny, logistyczny, czy ich kombinację, podczas planowania nie wystarcza poznawanie zdolności urządzeń i ich średniej wydajności. Należy uwzględniać także logikę funkcjonowania procesów, procedury, zmienność produkcji i współpracę poszczególnych elementów. Konwencjonalne metody planowania często wykazują odchylenie nawet do 20% od rzeczywistości właśnie ze względu na brak uwzględnienia dynamiki systemu. Z naszego punktu widzenia główne zalety, jakie przynosi dynamiczna symulacja dla planowania procesów i ich zdolności, to:

Precyzyjniejsze modelowanie procesów: dynamiczna symulacja umożliwia dokładniejsze modelowanie procesów i systemów, ponieważ uwzględnia ich dynamikę i wzajemne interakcje. To prowadzi do lepszego zrozumienia złożoności procesów i pozwala zidentyfikować potencjalne słabe punkty i obszary, które można ulepszyć.

- Testowanie różnych scenariuszy: za pomocą dynamicznej symulacji można testować różne scenariusze i strategie planowania. Pozwala to menedżerom zidentyfikować optymalne rozwiązania, prowadzące do najlepszych wyników w zależności od konkretnych warunków i wymagań.

- Przewidywanie wyników: symulacja pozwala przewidywać wyniki i zachowanie się procesów w przyszłości. Te prognozy opierają się na rzeczywistych danych i pozwalają podejmować świadome decyzje oraz optymalizować planowanie.

- Szybsza reakcja na zmiany: w dynamicznym i ciągle zmieniającym się środowisku kluczowe jest zdolność do szybkiej reakcji na zmiany. Symulacja pozwala dostosować planowanie do bieżących potrzeb na podstawie danych zbieranych w czasie rzeczywistym.

- Optymalizacja zasobów: symulacja umożliwia lepsze planowanie i optymalizację wykorzystania zasobów, takich jak siła robocza, czas, materiały i finanse. Działa to efektywniejsze gospodarowanie zasobami i prowadzi do obniżenia kosztów operacyjnych.

Jakie narzędzie stosujemy do planowania procesów?

Tecnomatix Plant Simulation to aplikacja firmy Siemens Digital Industries Software. Z jej pomocą użytkownicy mogą projektować i optymalizować przepływy materiałów, wykorzystanie zasobów i procesy logistyczne na wszystkich poziomach planowania. Plant Simulation jest wykorzystywany głównie do planowania strategicznego, weryfikacji zaproponowanej logiki, a także jako narzędzie wspomagające codzienne planowanie produkcji.

Środowisko Plant Simulation pozwala tworzyć zaawansowane, dostosowywalne obiekty produkcyjne i niematerialne reprezentacje, które odzwierciedlają rzeczywiste urządzenia (maszyna, wózek AGV itp.) i potrafią przyjąć ich właściwości na podstawie zdefiniowanych parametrów. Poszczególne elementy można logicznie ułożyć w predefiniowane szablony, tworząc bibliotekę użytkownika. Stworzone w ten sposób biblioteki służą do znaczącego skrócenia czasu i wymagań wiedzy dotyczącej korzystania z aplikacji podczas samego tworzenia modelu symulacyjnego, przeprowadzania eksperymentów symulacyjnych i ich oceny. Asseco CEIT stworzyło własną bibliotekę o nazwie CLL (czyli CEIT Logistics Library), która służy do usprawnienia procesów planowania zautomatyzowanego systemu logistycznego za pomocą dynamicznej symulacji. Rozszerzająca biblioteka zawiera moduły:

- Baza danych obiektów: zawiera pełne portfolio modeli techniki logistycznej naszej firmy w wersjach 2D i 3D oraz ogólne reprezentacje techniki logistycznej. Poszczególne obiekty zawierają zdefiniowane parametry na podstawie specyfikacji technicznych, takie jak prędkość, strefy bezpieczeństwa, algorytm ładowania/rozładowywania uwzględniający masę manipulowanego materiału czy zdefiniowane animacje.

- Interfejs sterowania: dostosowany do użytkownika interfejs sterowania, za pomocą którego dodaje się i modyfikuje poszczególne elementy obiektów w modelu symulacyjnym. Zawiera bazę danych szablonów do tworzenia poszczególnych poleceń logicznych, zasad sterujących dla skrzyżowań, ograniczeń prędkości oraz zdefiniowanych metod załadunku i rozładunku urządzeń.

- Moduł statystyczny: znormalizowany moduł zawierający szczegółowe dane statystyczne o wykorzystaniu poszczególnych urządzeń, czasach reakcji urządzeń, opóźnieniach transportu, maksymalnej przepustowości transportu, zarządzaniu energią baterii, diagramie Sankeya, OTE (ogólna efektywność transportu) itp.

Jak podchodzimy do implementacji dynamicznej symulacji w planowaniu procesów?

Niezależnie od charakteru rozwiązywanego procesu zawsze zaczynamy od identyfikacji celów i procesów, które będziemy symulować. W tej pierwszej fazie określamy główne i częściowe cele oraz definiujemy obszary, z których trzeba zbierać wysokiej jakości dane wejściowe do następnego utworzenia jak najbardziej dokładnej wirtualnej kopii symulowanego systemu. Następnie następuje zbieranie potrzebnych danych o procesach i tworzenie dokładnego modelu matematycznego lub komputerowego, który będzie podstawą do symulacji. Model musi być kompleksowy i uwzględniać wszystkie istotne czynniki i ich wzajemne powiązania.

Ważne jest już podczas tworzenia modelu, aby sprawdzić jego poprawność, na przykład za pomocą symulowania scenariuszy, które już miały miejsce, i porównywania rzeczywistych wyników z wynikami uzyskanymi ze symulacji. Po skonfigurowaniu systemu logistycznego i warunków brzegowych systemu produkcyjnego można przystąpić do przeprowadzenia eksperymentów symulacyjnych.

Eksperymenty symulacyjne są przeprowadzane na konkretnym scenariuszu lub serii scenariuszy ograniczonych wartościami granicznymi systemu transportowego i produkcyjnego.

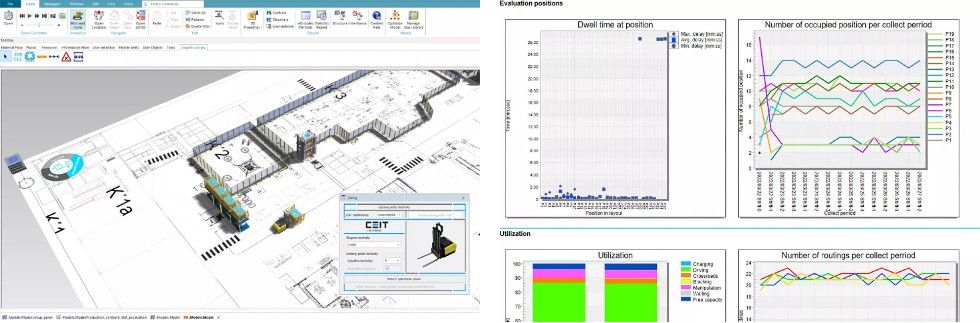

Przebieg symulacji można śledzić za pomocą animacji 2D lub 3D, lub skupić się bezpośrednio na ocenie eksperymentów. Moduł statystyczny biblioteki posiada znormalizowany raport HTML, który zautomatyzowanie zbiera i ocenia poszczególne wskaźniki KPI (wydajność urządzeń, przepustowość systemu transportowego, przebieg ładowania i ogólną pojemność baterii, czasy reakcji itp.), które można eksportować do pliku PDF lub jako stronę internetową offline.

Oprócz standardowego raportu można analizować scenariusz symulacji również na podstawie analizy stanów kolizyjnych, diagramu Sankeya, obciążenia skrzyżowań i komunikacji na podstawie zasad intralogistyki. Zawartość wyświetlanego raportu statystycznego można elastycznie dostosować za pomocą menu sterującego zgodnie z potrzebami użytkownika.

Po pomyślnym wdrożeniu zaproponowanych rozwiązań następuje zakończenie projektu, jednak w niektórych przypadkach nasi klienci korzystają z modelu symulacyjnego na co dzień/tygodniowo jako narzędzia do planowania. W tym celu przygotowujemy spersonalizowane menu sterujące, dzięki któremu klient może samodzielnie dostosować parametry systemu, eliminując konieczność posiadania wiedzy na temat oprogramowania do symulacji po stronie klienta.

Środowisko programowe Tecnomatix Plant Simulation z interfejsem sterującym CLL / Raport wyjściowy ze statystyk symulacji

Symulacja odgrywa istotną rolę w procesie planowania dla skutecznego spełnienia wymagań kompleksowej oceny. Aby zminimalizować czasochłonność procesu planowania przy użyciu symulacji, istotną rolę odgrywa wykorzystanie dodatkowych bibliotek zawierających standaryzowane obiekty i szablony służące do tworzenia samego modelu.

Dzięki użyciu rozszerzonej biblioteki CLL nasza firma była w stanie skrócić proces planowania i optymalizacji zautomatyzowanego systemu logistycznego AGV o średnio 35% w porównaniu z pierwotną metodą planowania przy użyciu dynamicznej symulacji bez użycia biblioteki logistycznej CLL.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA] Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xkamery-3d-machine-vision-320x167.jpg.pagespeed.ic.pwxmFIDUDO.jpg)