Cyfrowy bliźniak jako trend technologiczny zakładów produkcyjnych

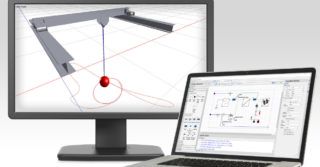

Cyfrowy bliźniak to nic innego jak wirtualna kopia rzeczywistego obiektu, procesu lub systemu, której celem jest dokładne odwzorowanie jego właściwości i zachowań. Przy pomocy tej technologii możemy symulować różne scenariusze działania, przewidywać ewentualne problemy oraz optymalizować procesy produkcyjne bez ryzyka wprowadzenia zmian w rzeczywistym świecie.

Technologia została wprowadzona ponad dekadę temu jako innowacyjne, wszechstronne narzędzie, z dostrzegalnymi korzyściami, takimi jak monitorowanie w czasie rzeczywistym, symulacja, optymalizacja i dokładne prognozowanie.

Może być wykorzystywana na różnych etapach procesów produkcyjnych:

Projektowanie produktu – dzięki możliwościom symulacji i analizy danych, konstruktorzy są w stanie wypracować optymalne rozwiązania konstrukcyjne oraz przewidzieć zachowanie produktu w różnych warunkach użytkowania.

Link do artykułu: Poznaj cyfrowego bliźniaka i wypuść nowy produkt na rynek znacznie szybciej

Monitorowanie produkcji – cyfrowy bliźniak może być wykorzystywany jako narzędzie do kontroli i optymalizacji procesów produkcyjnych. Wirtualna symulacja pozwala na szybkie wykrywanie ewentualnych błędów oraz na ich korektę, zanim zostaną wprowadzone w życie.

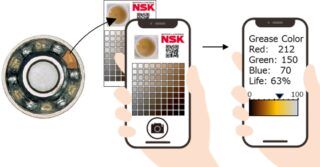

Serwis/konserwacja – dzięki technologii digital twin, operatorzy i serwisanci mogą szybciej diagnozować usterki oraz planować konserwację maszyn, co przekłada się na niższe koszty utrzymania infrastruktury produkcyjnej.

Na pewno wdrożenie takiego rozwiązania wymaga skoordynowanego działania zarówno na poziomie sprzętowym, jak i programistycznym. Potrzebne są zaawansowane systemy informatyczne, zdolne do przetwarzania ogromnych ilości danych oraz inżynierowie o odpowiednich kompetencjach, którzy będą w stanie opracować odpowiednie algorytmy i modele.

Jak można obniżyć koszty wytworzenia prototypu i przeprowadzenia na nim testów?

Jak można przeprowadzić ekstremalne testy na prototypie, których nie można przeprowadzić w laboratorium?

Jak można monitorować fizyczny zasób w czasie rzeczywistym i być ostrzeganym, zanim coś pójdzie nie tak?

Odpowiedź brzmi jednoznacznie — cyfrowy bliźniak.

Technologia ma na celu połączenie tego, co najlepsze ze wszystkich światów, a mianowicie symulacji, monitorowania w czasie rzeczywistym, analiz i optymalizacji. Na pewno jest to kolejny przełom w cyfryzacji. Technologia, którą można wykorzystać w celu zmniejszenia kosztów, czasu i zasobów w przypadku prototypowania. Dlaczego? Ponieważ nie trzeba opracowywać fizycznych prototypów, a zamiast tego można skutecznie i dokładnie przeprowadzić te same testy na wirtualnym prototypie, bez wpływu na rzeczywiste działanie. Jakiś czasu temu Gartner w swoich publikacjach wskazywał cyfrowe bliźniaki jako jeden z „10 najważniejszych strategicznych trendów technologicznych”.

Różnorodność zastosowań technologii cyfrowego bliźniaka wynika z jej polegania na zaawansowanych, rozwijających się technologiach, głównie IoT, Big Data i uczeniu maszynowym. Możliwości monitorowania i gromadzenia danych w czasie rzeczywistym zależą od danych w czasie rzeczywistym, uzyskiwanych za pośrednictwem urządzeń IoT skutecznie zintegrowanych ze środowiskiem i/lub systemami informatycznymi przedsiębiorstwa, podczas gdy analityka opiera się na wykorzystaniu dostępnych dużych zbiorów danych i uczenia maszynowego narzędzia. Łączenie tych technologii i wdrażanie ich dla jednego lub większej liczby zasobów fizycznych wymaga rozległej wiedzy dziedzinowej, która byłaby wymagana podczas tworzenia fizycznego prototypu dowolnego zasobu fizycznego. Jako technologia, która jest używana w różnych domenach i jest zależna od innych ewoluujących technologii, ostatecznie staje się zależna od aktualnego stanu tych technologii, a także musi być dostosowana do każdego problemu i dziedziny. Posiadanie bardzo niewielu wciąż rozwijających się standardów dodatkowo utrudnia powszechne projektowanie, wdrażanie i przyjmowanie tej technologii na dużą skalę.

Trochę z historii, czyli jak termin cyfrowego bliźniaka został wprowadzony na rynek

Cyfrowe bliźniaki zostały po raz pierwszy wprowadzone na początku XXI wieku przez Michaela Grievesa podczas prezentacji kursu dotyczącego zarządzania cyklem życia produktu. W 2011 roku wdrożenie cyfrowego bliźniaka uznano za skomplikowaną procedurę, która wymagała wielu zmian w różnych technologiach. Pomimo tego, że został wymyślony w 2003 roku, pierwszy opis wykorzystania cyfrowego bliźniaka pojawił się wiele lat później w NASA w Technology Roadmaps, gdzie bliźniak był używany do odzwierciedlania warunków w kosmosie i przeprowadzania testów przygotowujących do lotu (innym przykładem takiego bliźniaka był Airbus Iron Bird). Zapoczątkowana w przemyśle lotniczym metodologia została rozszerzona na przemysł wytwórczy około 2012 roku. Dlaczego więc wdrożenie tej koncepcji zajęło prawie dekadę?

Zastosowanie cyfrowego bliźniaka

Przemysł 4.0 przeszedł rewolucję głównie z powodu postępu cyfrowego, IoT i Big Data. To dzięki Przemysłowi 4.0, przechowywaniu wszystkich danych w formacie cyfrowym i czujnikom wbudowanym w przestrzenie przemysłowe, możliwe stało się wdrożenie cyfrowych bliźniaków, „odkurzając” i wnosząc do rzeczywistości koncepcję Digital Twin. Co więcej, wraz z pojawiającymi się rozbudowanymi możliwościami symulacyjnymi i znacznym wzrostem zasobów obliczeniowych, stało się możliwe przeprowadzanie realistycznych testów w środowisku wirtualnym. Dzięki temu postępowi technicznemu firmy takie jak IBM, Siemens i GE rozpoczęły wdrażanie funkcjonalnego cyfrowego bliźniaka, jako narzędzia dla siebie bądź/i swoich klientów.

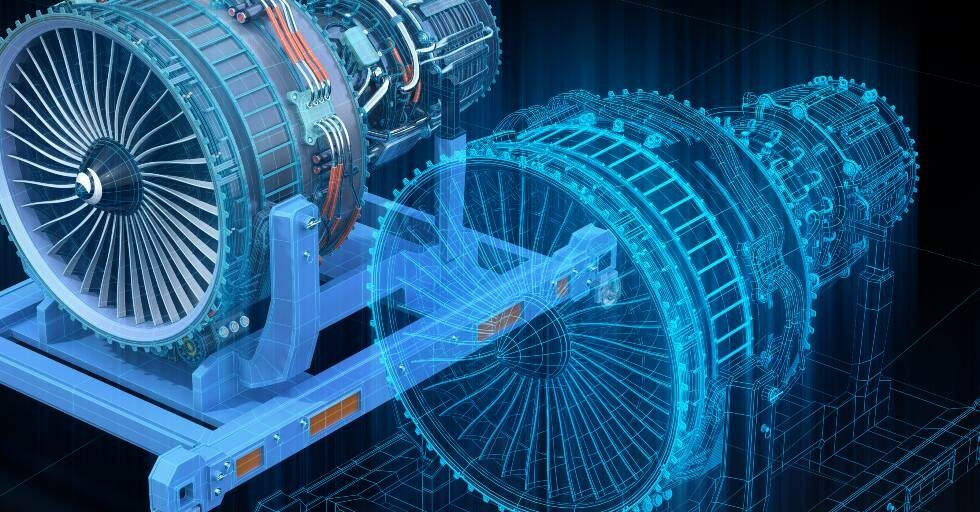

➡ General Electric

GE stosuje te technologie od wielu lat w celu analizowania i prognozowania wydajności silników lotniczych w segmencie lotniczym, zaś w energetyce wiatrowej wykorzystują zebrane dane do zrozumienia ‚stanu zdrowia’ turbiny wiatrowej lub całej floty turbin. Dzięki temu mogą szybko identyfikować problemy i zapobiegać awariom.

Link d artykułu: Jak cyfrowy bliźniak zmienia energetykę wiatrową

➡ Siemens

Firma stosuje rozwiązanie digital twin na każdym etapie tworzenia produktów – od projektowania po serwisowanie. W ten sposób Siemens może zoptymalizować i przyspieszyć proces produkcji.

Link do artykułu: Cyfrowy bliźniak pomaga tworzyć świat wokół nas

Zastosowanie technologii obejmuje wiele sektorów, od produkcji, lotnictwa, systemów cyberfizycznych, prognostyki, zdrowia aż po zarządzanie procesami.

Najbardziej złożona implementacja tej technologii dotychczas wg naszych ustaleń znajduje się w sektorze lotniczym/kosmicznym. Zastosowano cyfrowego bliźniaka w pojazdach NASA i w Siłach Powietrznych Stanów Zjednoczonych. Główną zaletą stosowania w lotnictwie i sektorze kosmicznym jest to, że cyfrowy bliźniak może odtworzyć ekstremalne warunki (obciążenia termiczne, mechaniczne i akustyczne), których nie można fizycznie przeprowadzić w laboratorium, ponieważ testy laboratoryjne nie mogą przekroczyć określonej granicy. Obecne podejścia analityczne opierają się głównie na rozkładach statystycznych, właściwościach materiałów, właściwościach projektowych, testach fizycznych i zakładanych podobieństwach między testowaniem, a rzeczywistym działaniem. Technologia może również testować np. przyszłe ekstremalne wymagania w czasie rzeczywistym. To wsparcie w czasie rzeczywistym jest potrzebne, ponieważ wsparcie zewnętrzne nie zawsze jest możliwe. Możliwości uczenia maszynowego w cyfrowym bliźniaku mogą przewidywać i rekomendować zmiany np. w trakcie lotu w misji. Technologia może zapewnić przykładowo samonaprawiające się mechanizmy lub zalecenia naprawy. Jest to na pewno alternatywna forma badań, których nie da się wykonać w laboratorium, dlatego można z pełnym przekonaniem powiedzieć, że w lotnictwie technologia jest wysoce pożądana.

Wdrożenia cyfrowego bliźniaka

Przykłady:

➡ Hitachi Energy

Firma wprowadziła na rynek IdentiQ™, rozwiązania oparte na technologii cyfrowych bliźniaków w zakresie wysokiego napięcia prądu stałego (HVDC) i jakości energii. IdentiQ to cyfrowy bliźniak stacji przekształtnikowej HVDC, systemów kompensacji mocy biernej STATCOM lub innego rozwiązania z zakresu jakości zasilania. Dostarcza on wszystkie istotne informacje o aktywach oraz danych analitycznych i operacyjnych w postaci intuicyjnego i łatwego w obsłudze pulpitu nawigacyjnego, który użytkownicy mogą dostosować do swoich potrzeb. Rozwiązanie zapewnia interaktywne wizualizacje 3D całego zasobu, a za pomocą jednego kliknięcia umożliwia dostęp do wszystkich powiązanych informacji o obiekcie i wyposażeniu, w tym dokumentacji technicznej, procedur operacyjnych i konserwacyjnych, szkoleń z zakresu bezpieczeństwa oraz bieżących danych operacyjnych do monitorowania i analizy.

Link do artykułu: Hitachi Energy wprowadza IdentiQ – cyfrowego bliźniaka dla sieci energetycznych

➡ Miasto Rotterdam

Holenderska firma programistyczna Future Insight – wraz z partnerem konsorcjum Capgemini – została niedawno wybrana w celu opracowania otwartej miejskiej platformy danych z cyfrowym bliźniakiem. Model 3D całego Rotterdamu zawierający stałe obiekty fizyczne zostanie uzupełniony o dane w czasie rzeczywistym. Coraz bardziej cyfrowy świat wymaga nowej infrastruktury, która jest równie ważna jak fizyczne drogi, opowiada Roland van der Heijden, kierownik programu Digital City w Rotterdamie.

Wizją miasta jest to aby nowa otwarta platforma miejska i cyfrowy bliźniak, na którym się ona opiera, służyły jako narzędzia współpracy nie tylko dla gminy, ale dla całego miasta, w tym przedsiębiorstw, środowisk akademickich, społeczeństwa obywatelskiego i mieszkańców. Pomysł zakłada aplikacje dla służb ratowniczych, planowania a nawet do angażowania mieszkańców.

➡ SIEMENS

Firma ma wiele wdrożeń cyfrowego bliźniaka na swoim koncie. Może pochwalić się implementacją w sieci elektroenergetycznej w Finlandii, dla Red Bulla w wyścigach Formuły 1 czy polskiego Ciechu. Grupa CIECH oraz Siemens pracują wspólnie nad stworzeniem kompletnego symulatora linii produkcyjnej sody, w celu zwiększenia efektywności procesu produkcji tego surowca. Specjalistyczne oprogramowanie jest cennym narzędziem wykorzystywanym przez technologów produkcji i dział R&D CIECH. Dzięki niemu możliwe jest symulowanie zmian parametrów działania linii produkcyjnej. Symulator powstaje w fabryce w Inowrocławiu, w połączeniu z wdrażaną tam technologią „Zaawansowanego sterowania procesem” – Advanced Process Control.

Link do artykułu: Siemens stworzył cyfrowego bliźniaka linii do produkcji sody do symulacji procesów zakładu Grupy Ciech w Inowrocławiu

➡ DHL

Wdrożył swój pierwszy cyfrowy bliźniak łańcucha dostaw dla magazynu Tetra Pak w regionie Azji i Pacyfiku w Singapurze. Inteligentny magazyn jest pierwszym tego rodzaju rozwiązaniem dla DHL w tym regionie. Wdrożenie cyfrowego bliźniaka, obejmowało wykorzystanie modeli cyfrowych do lepszego zrozumienia zasobów fizycznych i zarządzania nimi.

Dzięki temu Tetra Pak może koordynować swoje operacje przez całą dobę, 7 dni w tygodniu, aby rozwiązywać problemy na bieżąco, zwłaszcza te, które dotyczą bezpieczeństwa i produktywności. Dane operacyjne w czasie rzeczywistym mogą być wykorzystywane przez kierowników magazynów do podejmowania świadomych decyzji w celu zmniejszenia zatorów, poprawy planowania zasobów i alokacji obciążenia.

Przepływ towarów przychodzących i wychodzących jest w pełni monitorowany przez DHL, to rozwiązanie monitorujące optymalizuje efektywność czasową, zapewniając, że towary są prawidłowo umieszczane na półkach w ciągu 30 minut od odbioru, a towary przeznaczone do dostawy są gotowe do wysyłki w ciągu 95 minut.

➡ BP

Posiada system nadzoru i symulacji o nazwie APEX, który tworzy wirtualną kopię wszystkich systemów produkcyjnych BP na całym świecie. W centrum tych operacji znajdują się inżynierowie naftowi BP, którzy codziennie dokonują wyborów wymagających skomplikowanych obliczeń, które określają, które zawory należy otworzyć, jakie zastosować ciśnienie i ile wody należy wpuścić – a wszystko to w imię bezpiecznej optymalizacji produkcji.

➡ Tesla

Tworzy Digital Twin do każdego sprzedanego samochodu, monitoruje i analizuje dane zebrane z milionów przejechanych kilometrów przez ich samochody elektryczne. Dzięki temu firma może szybko wprowadzać usprawnienia do swoich pojazdów i unikać kosztownych błędów na etapie produkcji.

Przypadki, w których cyfrowy bliźniak może przynieść duże korzyści

Na pewno jest to technologia, która przynosi korzyści każdemu produktowi czy cyklowi życia produktu. Poniżej przedstawiamy kilka punktów, w których postaramy się pokazać gdzie cyfrowy bliźniak może przynieść największe korzyści.

1. Kiedy tworzenie fizycznych prototypów jest drogie, wymaga zasobów i jest czasochłonne (takie jak lotnictwo, łańcuch dostaw, produkcja): zamiast tracić czas i pieniądze na budowanie wielu prototypów do testowania produktu, cyfrowy bliźniak oferuje nam skuteczne rozwiązanie.

2. Produkty, w przypadku których wymagane są ekstremalne testy, a przeprowadzenie takich testów jest trudne bądź niemożliwe w laboratoriach (np. w lotnictwie). Testy, których nie można przeprowadzić w laboratorium, mogą być symulowane przez cyfrowego bliźniaka.

3. Przypadki, które wymagają ciągłego monitorowania w czasie rzeczywistym: obserwowanie stanu rzeczy w czasie rzeczywistym i otrzymywanie ostrzeżeń za pośrednictwem prognozy dotyczące zbliżającego się problemu mogą być zarówno wydajne, jak i skuteczne. Może być to szczególnie przydatne dla tych organizacji, które muszą podejmować bardzo szybkie decyzje, aby zapobiec sytuacjom krytycznym lub ogromnym stratom.

4. Produkty bądź cykle życia produktów, które skupiają wiele składowych, które można wspólnie optymalizować np. w produkcji i łańcuchach dostaw: dla bardzo dużych organizacji konserwacja i monitorowanie wszystkich podzespołów może być niezwykle trudnym zadaniem. Monitorowanie w czasie rzeczywistym wszystkich komponentów i wspólna analityka na tak ogromnych modelach może być korzystna.

Pomimo uzależnienia od wielu technologii, co wymaga ekspertów i zasobów, cyfrowy bliźniak może prowadzić do ogromnych redukcji kosztów jednorazowej inwestycji. Może umożliwić krótsze cykle projektowania, zaoszczędzić zasoby i czas na prototypowaniu oraz przewidzieć zbliżające się zagrożenia w czasie, aby złagodzić późniejsze skutki. A to wszystko oznacza również mniejsze koszty.

Podsumowanie

Cyfrowy bliźniak to technologia z ogromnymi możliwościami. Łącząca modelowanie w czasie rzeczywistym, symulację, autonomię, uczenie maszynowe, prototypowanie, optymalizację i duże zbiory danych w jednym. Technologia jest na pewno zależna od IoT, uczenia maszynowego i Big Data, jednak bezproblemowa integracja wszystkich tych elementów na pewno poprowadzi do zwiększenia wydajności i produktywności procesów w waszych firmach.

Z pewnością cyfrowe bliźniaki stają się kluczowymi technologiami „fabryk przyszłości”. Zapewniają wgląd w linie produkcyjne, procesy produkcyjne i doświadczenia użytkowników końcowych. Dzięki nim pracownicy mogą rozwiązywać problemy, identyfikować przyszłe wyzwania i ostatecznie zwiększać zadowolenie klientów.

Dziękujemy, że przeczytałaś/eś nasz artykuł do końca. Obserwuj nas także w Wiadomościach Google.

Jeśli spodobał Ci się artykuł i uważasz, że prezentowane przez nas treści są ciekawe i wartościowe – udostępnij dalej swojej społeczności. Dziękujemy.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)