Chłodnictwo przemysłowe – jak efektywność, wydajność i niezawodność zależą od precyzyjnych rozwiązań?

Przemysłowe instalacje chłodnicze są podstawowym elementem wyposażenia instalacji technologicznych w branży: przetwórstwa tworzyw sztucznych (plastik, guma, opakowania), spożywczej i napojów gazowanych, chemicznej, petrochemicznej, farmaceutycznej, metalurgicznej oraz wielu innych.

Chłodnictwo procesowe jest dosyć skomplikowanym zagadnieniem z uwagi na ilość dostępnych rozwiązań, ale ich wspólną cechą jest docelowe zastosowanie. To właśnie efektywność, wydajność i niezawodność odbioru ciepła w określonych miejscach procesu produkcyjnego są kluczowymi aspektami przy wyborze konkretnych rozwiązań.

Precyzyjne wymagania determinują wybór określonych technologii

Chłodzenie procesowe w odróżnieniu od instalacji klimatyzacji nie służy do schładzania określonych przestrzeni produkcyjnych lub magazynowych, ale odpowiada za efektywność, wydajność i niezawodność procesów produkcyjnych poprzez ich optymalną stabilizację termiczną. Dlatego też specyficzne wymagania technologii produkcji wpływają na wybór określonych metod chłodzenia.

W niniejszym artykule skupimy się na chłodzeniu wodnym, które jest powszechnie stosowane do stabilizacji temperatury procesów produkcyjnych.

Dla optymalnej eksploatacji instalacji chłodzenia procesowego należy zapewnić:

- określoną wartość temperatury medium chłodniczego

- minimalne oscylacje temperatury medium chłodniczego

- możliwość zmiany parametrów chłodzenia w szerokim zakresie

- wymaganą ilość przepływu medium chłodniczego

- minimalny czas uruchomienia instalacji chłodzenia procesowego

- rezerwę wydajności na pokrycie zwiększonego zapotrzebowania

- niezawodność chłodzenia

- optymalne koszty eksploatacyjne

Chillery przemysłowe zwane często agregatami wody ziębniczej są urządzeniami chłodniczymi o specjalnej konstrukcji, dzięki której mamy możliwość stabilizacji termicznej procesów produkcyjnych w szerokim zakresie. Należy pamiętać, iż wymagania technologiczne często są zróżnicowane w czasie i dlatego tak bardzo istotnym jest dobór optymalnego rozwiązania, które zapewni niezawodne funkcjonowanie instalacji chłodzenia przemysłowego zarówno przy częściowym jak i pełnym obciążeniu.

Od czego zależy precyzja stabilizacji termicznej procesu technologicznego?

Jednym z kluczowych parametrów przy doborze technologii chłodzenia przemysłowego jest możliwość utrzymywania zadanej temperatury w bardzo wąskim zakresie. To właśnie ten parametr decyduje o efektywności procesu produkcyjnego, a w niektórych przypadkach będzie również odpowiadał za jego niezawodność.

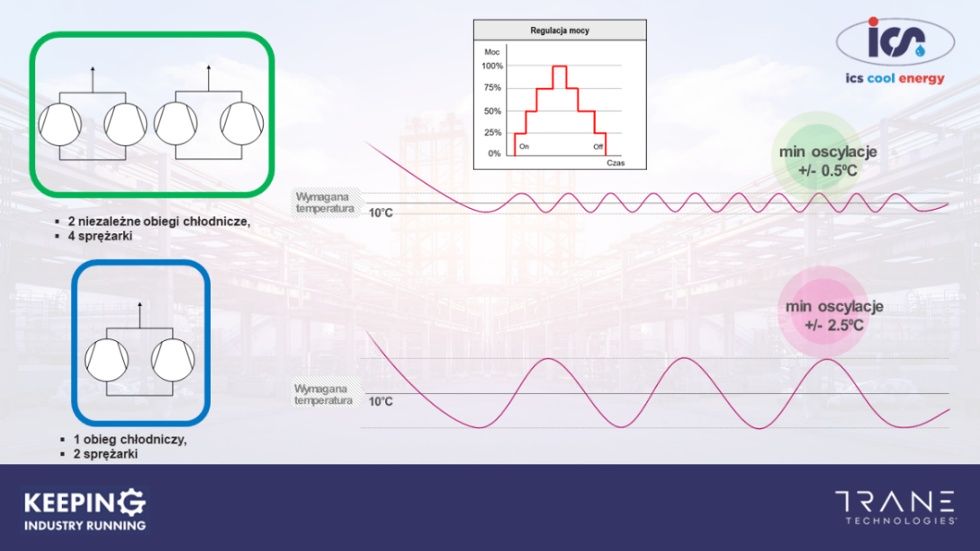

Na rynku mamy wiele rozwiązań, które służą odbieraniu ciepła odpadowego, ale tylko nieliczne są w stanie zapewnić utrzymywanie zadanego parametru na poziomie +/- 0.5⁰C. Cechą charakterystyczną chłodnictwa przemysłowego jest zmienność wymagań w czasie zależna od wielu czynników, które mogą być nieprzewidywalne. Dlatego tak bardzo istotnym jest, aby dobrana technologia gwarantowała pracę instalacji ze zmiennym zapotrzebowaniem w możliwie szerokim zakresie. Taką możliwość zapewniają tzw. chillery inwerterowe, które w sposób płynny dopasowują rzeczywistą moc chłodniczą do aktualnego zapotrzebowania, najczęściej w zakresie od 20 do 100%.

Niestety z uwagi na wysoki koszt inwestycyjny oraz zwiększone obciążenie chillerów procesowych, takie rozwiązanie jest dosyć rzadko stosowane w przemyśle.

Według oficjalnych danych Eurovent ponad 98% chillerów o mocy do 200 kW dostarczanych na rynek Polski, są to urządzenia bazujące na sprężarkach typu on/off. Cechują się one również zdecydowanie wyższą niezawodnością. Aby zapewnić minimalne oscylacje temperatury medium chłodniczego, należy tak dobrać urządzenie, aby jego wydajność była możliwie najbliższa maksymalnemu zapotrzebowaniu.

Znaczne przewymiarowanie chillera spowoduje problemy z utrzymaniem stabilnej temperatury na wyjściu z urządzenia. Warto również wziąć pod uwagę dobór urządzenia, które daje możliwość stopniowej regulacji jego wydajności. Takie rozwiązanie zdecydowanie podnosi poziom dokładności stabilizacji termicznej, a ponadto urządzenia z dwoma niezależnymi obiegami chłodniczymi, zwiększają poziom niezawodności chłodzenia procesowego na wypadek wystąpienia awarii na jednym z obiegów.

Porównanie poziomu dokładności regulacji temperatury medium

W przypadku agregatów wody lodowej do zastosowań przemysłowych o niskiej wydajności, bazujących najczęściej na jednej sprężarce, istnieje możliwość doboru urządzenia w wykonaniu specjalnym, które dzięki zastosowaniu dodatkowej regulacji przepływu czynnika chłodniczego przez bypass po stronie gorącego gazu wewnątrz obiegu chłodniczego, umożliwia precyzyjną stabilizację temperatury medium na poziomie +/- 0.5⁰C.

Jak uzyskać wyższą efektywność chłodzenia procesowego?

Instalacje chłodzenia procesowego są jednym z najbardziej energochłonnych systemów, dlatego ograniczanie zużycia energii jest kluczowe dla osiągnięcia założonych poziomów rentowności zakładów produkcyjnych. Metod na osiągnięcie tego celu jest co najmniej kilka.

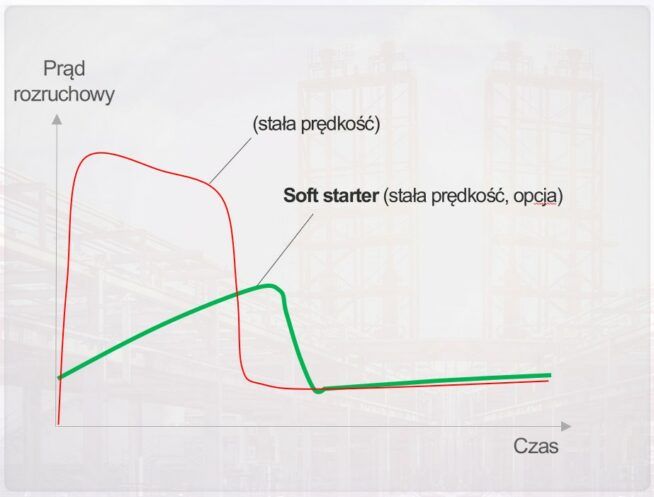

Najprostszą z nich jest ograniczenie prądu rozruchowego sprężarek. Należy pamiętać, że zdecydowana większość chillerów przemysłowych bazuje na sprężarkach typu on/off, więc każdorazowe uruchomienie sprężarki powoduje znaczny pobór energii.

Dlatego warto rozważyć doposażenie agregatu w opcję tzw. „soft-startu”, która ogranicza prąd rozruchowy o ponad 60%. Takie rozwiązanie podnosi również niezawodność instalacji. Znaczna część awarii w sezonie chłodniczym spowodowana jest chwilowym przeciążeniem systemu energetycznego w zakładzie produkcyjnym.

Rola „soft startera” w ograniczaniu zużycia energii

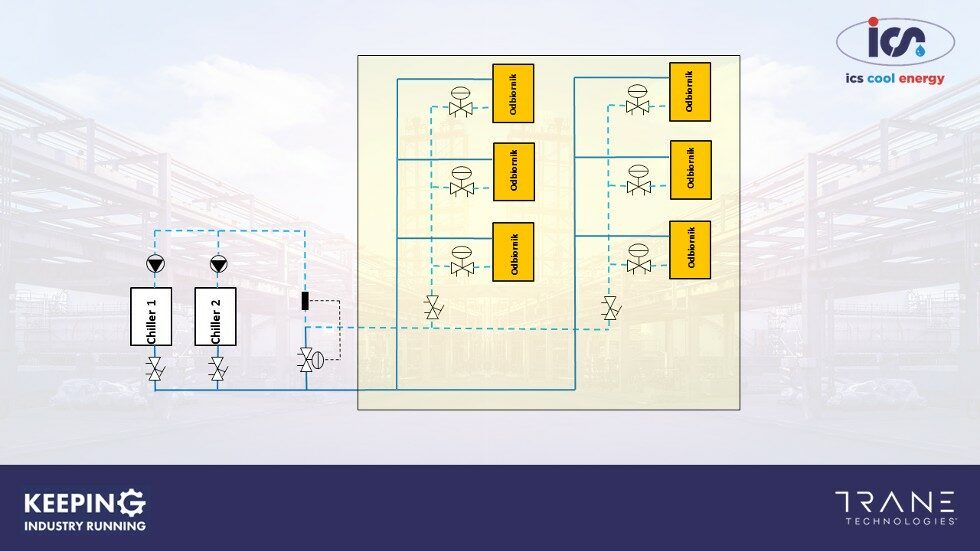

Inną opcją jest dobór technologii chłodzenia przemysłowego w układzie zmiennoprzepływowym. Jednym z kluczowych niedoskonałości wodnych systemów chłodzenia przemysłowego jest brak możliwości dostosowania wielkości przepływu medium do chwilowego zapotrzebowania na chłód. W praktyce inżynierskiej bardzo często spotykamy instalacje w których jedynymi elementami do regulacji przepływu są zawory i przepustnice odcinające.

Takie rozwiązanie wpływa na obniżenie efektywności źródła chłodu w wyniku spadku temperatury medium powracającego do chillera. Inwestorzy poszukujący rozwiązań gwarantujących obniżenie zużycia energii do celów chłodzenia przemysłowego, powinni skupić swoją uwagę na technologiach dedykowanych układom zmiennoprzepływowym.

W takich systemach konieczne jest zastosowanie zaworów regulacyjno-równoważących z siłownikami, które umożliwiają w sposób ciągły dostosowywanie przepływu do zmieniających się potrzeb procesów produkcyjnych. A ponadto należy przewidzieć rozwiązanie, które zapewni minimalną wartość przepływu przez agregat w okresie obniżonego zapotrzebowania na chłód.

Schemat ideowy zmiennoprzepływowej instalacji chłodzenia procesowego

Niezawodna konstrukcja parownika to „game changer” dla chłodzenia procesowego

Cechą wyróżniającą typoszereg agregatów dla zastosowań przemysłowych i-Chiller Process jest unikalna konstrukcja parownika w formie żebrowanej wężownicy zintegrowana ze zbiornikiem buforowym wewnątrz urządzenia. Takie rozwiązanie jest idealną odpowiedzią dla precyzyjnych wymagań chłodnictwa przemysłowego.

Najważniejsze zalety tego rozwiązania to:

- wzrost niezawodności poprzez ograniczenie ryzyka zablokowania wymiennika zanieczyszczeniami

- wzrost precyzji stabilizacji temperatury medium

- szeroki zakres przepływu przez agregat (dopasowanie do instalacji zmiennoprzepływowych)

- niski opór hydrauliczny wymiennika

- dopasowanie urządzenia do wysokich i niskich parametrów oraz szerokiego zakresu ΔT

- zintegrowany bufor jest magazynem energii, który ogranicza ilość załączeń sprężarek (obniżenie zużycia energii oraz wzrost żywotności urządzenia)

Unikalna konstrukcja parownika i-Chiller Process

Zobacz jak powstają wyjątkowo niezawodne agregaty wody lodowej do szerokiego zastosowania w przemyśle:

Podsumowanie – wybierz optymalną technologię chłodzenia procesowego

ICS Cool Energy jest częścią Trane Technologies, globalnego dostawcy niezawodnych rozwiązań chłodniczych. Oferujemy kompletne wsparcie w zakresie kontroli temperatury procesów technologicznych, które zapewniają optymalne funkcjonowanie przedsiębiorstw na całym świecie.

Od ponad 35 lat zapewniamy kompleksowe doradztwo i rozwiązania techniczne wiodącym firmom na całym świecie, pomagając im zachować zgodność z obowiązującymi przepisami, zmniejszyć zużycie energii, koszty eksploatacji i konserwacji. Znaczną część naszego sukcesu zawdzięczamy elastycznemu podejściu do oferowanych „pod klucz” rozwiązań technologicznych z opcjami obejmującymi zakup, wynajem i serwis chillerów procesowych – przy czym coraz większa liczba klientów decyduje się na kombinację wszystkich trzech opcji. Bez względu na to, jakie może być Twoje wyzwanie w zakresie kontroli temperatury procesu technologicznego, możemy Ci pomóc sprawić, aby to zadziałało optymalnie.

Zakres naszych usług obejmuje:

- analizę wymagań obszaru działania instalacji procesowej

- weryfikację stanu istniejącego instalacji chłodzenia procesowego

- analizę techniczno-ekonomiczną kilku wariantów kontroli temperatury procesu technologicznego

- doradztwo w zakresie rozwiązywania problemów hydraulicznych oraz innych np. związanych z procesami korozyjnymi, zjawiskiem kawitacji oraz zapowietrzaniem się instalacji

- doradztwo w zakresie możliwości wykorzystania tańszej energii oraz ewentualnych nadwyżek z instalacji OZE do celów chłodzenia procesowego

Podsumowując, tylko precyzyjne rozwiązania gwarantują efektywność, wydajność i niezawodność instalacji chłodzenia procesowego, a konkretne rozwiązania dedykowane dla określonych sektorów przemysłu, prezentujemy na stronie https://www.chlodzenie-procesowe.pl/

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Poziom recyklingu tworzyw sztucznych w Europie rośnie, w Polsce o 8,7% od 2018 r. [RAPORT] Poziom recyklingu tworzyw sztucznych w Europie rośnie, w Polsce o 8,7% od 2018 r. [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xrecykling-tworzyw-sztucznych-320x167.jpg.pagespeed.ic.ZecrPz7hxV.jpg)

![Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA] Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xkamery-3d-machine-vision-320x167.jpg.pagespeed.ic.pwxmFIDUDO.jpg)