Jak będą wyglądały fabryki dzięki sztucznej inteligencji?

Współczesna fabryka to olbrzymi system, w którym zachodzą liczne, wielowątkowe procesy. Potrafimy dokładnie je monitorować opierając się o sieci czujników internetu rzeczy. Umiemy analizować i interpretować sygnały pochodzące od maszyn. To olbrzymi potencjał, który najwyższa pora wykorzystać.

Danych jest tak wiele, że ich przeanalizowanie przez człowieka jest praktycznie niemożliwe. Najczęściej dotyczącą poboru energii, ciśnienia w instalacji pneumatycznej lub hydraulicznej, temperatury i drgań. Na ich podstawie możemy określić czy maszyna jest sprawna i czy proces przebiega prawidłowo. Możemy wskazać nie tylko aktualny stan urządzenia, ale również przewidzieć, jak będzie zmieniał się w przyszłości. Do realizacji tych celów posłuży nam sztuczna inteligencja.

Czwarta rewolucja przemysłowa to rewolucja dostępności

Zgodnie z definicją na portalu edukacja.gov.pl: “Dostępność to cecha, dzięki której jak najwięcej osób może korzystać z danych produktów, usług i przestrzeni.”. Nie musimy mieć szerokiej wiedzy z zakresu inżynierii, informatyki czy matematyki by korzystać z najnowszych osiągnięć przemysłu 4.0. Czwarta rewolucja przemysłowa dostarcza odpowiednie narzędzia, które obniżają próg wejścia do świata wysokich technologii.

Modernizacja, czyli retrofitting

Trudno sobie wyobrazić złomowanie jeszcze sprawnych maszyn, a tym bardziej całych linii produkcyjnych z uwagi na postęp technologiczny. Przydałoby się je za to ulepszyć z tego postępu korzystając. Poprawić parametry, zebrać więcej danych i wydajniej sterować. Potrzebujemy wtedy modernizacji, czyli z angielska retrofittingu. Retrofitting zazwyczaj polega na dodaniu lub wymianie modułów w istniejących urządzeniach np. czujników, sterowników, silników itd.

Przed podjęciem decyzji o modernizacji warto jest przewidzieć, jakie będą jej skutki. Możliwe, że przyszła Ci teraz na myśl kryształowa kula. Jest jednak bardzo trudna w obsłudze i wymaga specyficznych kwalifikacji.

Całe szczęście są narzędzia o wiele przystępniejsze, takie jak środowisko MATLAB&Simulink. Dzięki niemu możesz przeprowadzić symulację, aby dowiedzieć się, w jaki sposób modyfikacje wprowadzone do maszyny czy procesu wpłyną na ich działanie. Przykładowa ścieżka postępowania to: symulacja algorytmu sterowania, ustalenie jakie dane musisz uzyskać by go zasilić, a na koniec dobór sterownika, który taki algorytm będzie w stanie zrealizować.

Zaznaczę, że nie musisz rezygnować z kryształowej kuli. Będzie świetnie wyglądała w gabinecie Prezesa.

Predictive maintenance

Utrzymanie ruchu to jeden z krytycznych obszarów związanych z funkcjonowaniem fabryki. W przypadku wystąpienia awarii Dział Utrzymania Ruchu – często kilkuosobowy – jest odpowiedzialny za jej usunięcie. To tak zwane reakcyjne utrzymanie ruchu. Podejmujemy działania serwisowe dopiero wtedy, gdy występuje awaria.

Odmienną strategią jest prewencyjne utrzymanie ruchu, gdzie po danym czasie lub liczbie cykli przeprowadza się prace serwisowe niezależnie od stanu zużycia części. Biorąc pod uwagę, że zużycie za każdym razem przebiega nieco inaczej, takie podejście nie chroni nas w pełni przed awariami. Z drugiej strony potencjał eksploatacyjny wymienianych części zazwyczaj nie jest w pełni wykorzystany.

Każda naprawa – planowana lub nie – to często przestój produkcji, czyli krótko mówiąc starty finansowe. Idealne z punktu widzenia minimalizacji przestojów i redukcji wydatków na naprawy byłoby… przewidywanie przyszłości. W technice przewidywanie przyszłości nazywane jest predykcją.

Predykcyjne utrzymanie ruchu (ang. predictive maintenance) to podejście, w którym serwis wykonuje się wtedy, kiedy predykcja wskaże nam, żeby to zrobić. To, czy rzeczywiście będzie to dobry moment na wymianę np. oleju lub łożyska zależy od jakości naszego modelu.

Predictive maintenance opiera się o modele matematyczne zasilane danymi. Mogą bazować na metodach statystycznych, a nawet opartych o sztuczną inteligencję. Model można zbudować na bazie danych historycznych, a następnie zasilać danymi rzeczywistymi by uzyskać dokładniejszą predykcję. Zbudowanie takiego modelu od zera wymaga wiedzy matematycznej i zdolności programistycznych. Nie trzeba jednak tego robić z uwagi na dostępne na rynku oprogramowanie, takie jak MATLAB&Simulink. W tym wypadku dobrym wyborem będzie Predictive Maintenance Toolbox wyposażony w modele predykcyjne przydatne w przemyśle.

Cyfrowy bliźniak i symulacja fabryki

Wydajność współczesnych fabryk jest coraz większa. Wynika to z postępującej automatyzacji, robotyzacji i cyfryzacji. Liczba systemów i urządzeń przypadających na jednego pracownika nieustannie rośnie. Z drugiej strony wartość potencjalnych modernizacji i inwestycji zwiększa się.

Zanim podejmiesz kosztowną decyzję, warto ją uważnie przeanalizować. Najlepiej gdybyś mógł przewidzieć, jak zastosowanie danego rozwiązania wpłynie na wydajność całej fabryki. O symulacjach pisałem już przy okazji retrfittingu. Możemy jednak pójść o krok dalej. Wyobraź sobie, że symulujemy całą fabrykę!

Jak to zrobić? Z wykorzystaniem cyfrowych bliźniaków. Cyfrowy bliźniak to cyfrowe odzwierciedlenie obiektu, które może być zarówno matematyczne, jak i fizyczne. Najczęściej jest to model obiektu – np. fizyczny wykonany w pakiecie Simscape – wzbogacony o dane pochodzące z rzeczywistego obiektu. Dzięki temu możesz uzyskać dokładne, bliźniacze odwzorowanie parametrów obiektu tyle tylko, że w wersji cyfrowej.

Jak jednak cyfrowy bliźniak korzysta z synergii modelu matematycznego i danych? Może w tym celu wykorzystywać sieci neuronowe, Dzięki temu nie musimy tworzyć bardzo skomplikowanego modelu rzeczywistego obiektu. Ogólne zasady sformułowane w Simscape pozwalają sieci neuronowej na szybkie zrozumienie charakterystyki rzeczywistego urządzenia. Sieć dobiera samodzielnie niezbędne stałe i formułuje reguły rządzące obiektem w zależności od scenariusza eksploatacji.

Deep Learning Toolbox w pakiecie MATLAB&Simulink pozwala na łatwe budowanie sieci neuronowych. Posiada gotowe architektury sieci, które wystarczy zmodyfikować. Możesz z łatwością to zrobić wykorzystując wygodny interfejs graficzny. To jest właśnie dostępność na miarę czwartej rewolucji przemysłowej!

Alternatywną, pośrednią opcją jest przeprowadzenie identyfikacji systemu z wykorzystaniem System Identification Toolbox.

Jednym z zastosowań cyfrowego bliźniaka jest predykcyjne utrzymanie ruchu. Jego możliwości są jednak znacznie szersze. Pozwala na identyfikację nietypowych zdarzeń eksploatacyjnych. Umożliwia też symulację hipotetycznych scenariuszy.

Oszczędność energii

Wysokość naszego rachunku na energię zależy od dwóch rzeczy: ceny jednostkowej i zużycia energii. Ceny energii stale rosną i nie mamy na to wpływu. Możemy za to zużywać jej mniej. Im wydajniejszy proces tym zazwyczaj mniej energochłonny. W przypadku fabryki redukcja zużycia energii może opierać się o modernizację sprzętową lub poprawę algorytmów sterowania.

Przykładowo, temperaturą procesu możemy sterować używając różnych algorytmów. Algorytmy te dadzą odmienne efekty. Pierwszy z wielu scenariuszy to przeregulowanie, czyli przekroczenie zadanej temperatury. Taki scenariusz jest dla niektórych procesów niedopuszczalny. Drugi to bardzo długi czas stabilizacji temperatury, co jest nieuzasadnione ekonomicznie. Nie dość, że wydłużamy sam proces, czyli obniżamy wydajność i ponosimy większe koszty pracy, to do tego marnujemy energię elektryczną. Dobrze wysterowany proces to proces energooszczędny.

Nastawy regulatorów PID w przemyśle są niejednokrotnie dalekie od optymalnych. Na domiar złego sam proces regulacji może być bardzo długi z uwagi na charakter obiektu regulacji. Dobrym przykładem jest piec o bardzo dużej bezwładności cieplnej. Często nie można wyłączyć danego obiektu z linii produkcyjnej celem przeprowadzenia regulacji.

Możesz za to zaprojektować algorytm sterowania z wykorzystaniem Control System Toolbox, a następnie sprawdzić jego wpływ na maszynę np. z wykorzystaniem omawianego wcześniej cyfrowego bliźniaka. Co więcej istnieje aplikacja automatycznie dobierająca nastawy zależnie od oczekiwanej odpowiedzi systemu.

Kontrola jakości z wykorzystaniem uczenia maszynowego

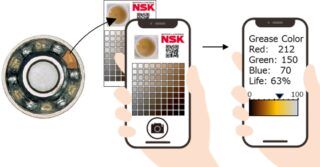

Rozwój techniki niesie za sobą konieczność wytwarzania coraz bardziej złożonych produktów. Jednocześnie wymagania wobec ich jakości cały czas rosną. Jej kontrola jest wpisana w DNA współczesnego przemysłu. Na szczególną uwagę zasługuje wizyjna kontrola jakości. Na podstawie obrazu z kamery system wizyjny analizuje czy na obiekcie znajdują się wady np. zarysowania, przebarwienia, obecność ciał obcych.

Kamera to oczy systemu, a jego mózgiem jest silnik oparty o metody uczenia maszynowego. Do stworzenia mózgu systemu możesz zastosować narzędzie: Computer Vision Toolbox.

Współcześnie istnieje wiele pakietów i bibliotek programistycznych pozwalających na tworzenie zaawansowanych systemów opartych o sztuczną inteligencję. Środowisko MATLAB&Simulink jest interoperacyjne i może współpracować z otwartym ekosystemem ONNX (Open Neural Network Exchange). Dzięki temu masz dostęp do takich pakietów jak TensorFlow czy PyTorch.

Fabryka bez świateł

Sztuczna inteligencja przy wsparciu automatyzacji procesów, autonomicznej intralogistyce i internetowi rzeczy pozwala na realizację koncepcji fabryki bez świateł. Światło w takiej fabryce nie jest potrzebne, ponieważ nie pracują w niej ludzie. Koncepcja ta skupia najnowsze osiągnięcia technologiczne z przeróżnych dziedzin – to demonstracja możliwości jakie niesie czwarta rewolucja przemysłowa.

Możemy ją zrealizować, ponieważ lepiej rozumiemy fizykę procesów zachodzących w fabryce. Potrafimy interpretować dane i zapanować nad ich przepływem. Kolejne pokolenia inżynierów i naukowców nie muszą odkrywać koła na nowo, tylko korzystają z narzędzi bazujących na wieloletnich doświadczeniach poprzedników. Efekty ich użycia poznasz na konferencji MATLAB EXPO w Warszawie. Serdecznie Cię na nią zapraszam. To już 4 czerwca!

Mógłbym napisać, że to ostatnie stadium rozwoju inteligentnej fabryki, ale rozwój techniki cały czas na zaskakuje. Futurystyczne wizje coraz szybciej stają się rzeczywistością.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA] Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xkamery-3d-machine-vision-320x167.jpg.pagespeed.ic.pwxmFIDUDO.jpg)