Co łączy ze sobą LEAN, TPM i CMMS?

Zbiór wiedzy o systemach CMMS dla utrzymania ruchu

Nowoczesne systemy CMMS dla działu utrzymania ruchu

Wdrożenie systemu CMMS Profesal Maintenance w fabryce Farby Kabe

10 korzyści i oszczędności z wdrożenia systemu CMMS

Dobre praktyki wdrażania systemów CMMS

Obecnie celem firm przemysłowych jest zwiększenie efektywności prac, zminimalizowanie kosztów i maksymalizacja zysków. Popularną metodyką, która prowadzi do osiągnięcia wyznaczonego celu jest Lean Manufacturing. Pozwala ona osiągnąć wzrost wydajności, aż do 66%. Częścią metodyki Lean jest strategia TPM, jednak większość osób nie zdaje sobie sprawy, co tak naprawdę łączy te dwa zagadnienia i gdzie, w procesie wdrażania ich, jest miejsce dla systemów CMMS. Na końcu artykułu przedstawimy tabelę, która pomaga odnaleźć miejsca styku teorii LEAN, TPM i systemów do wsparcia utrzymania ruchu.

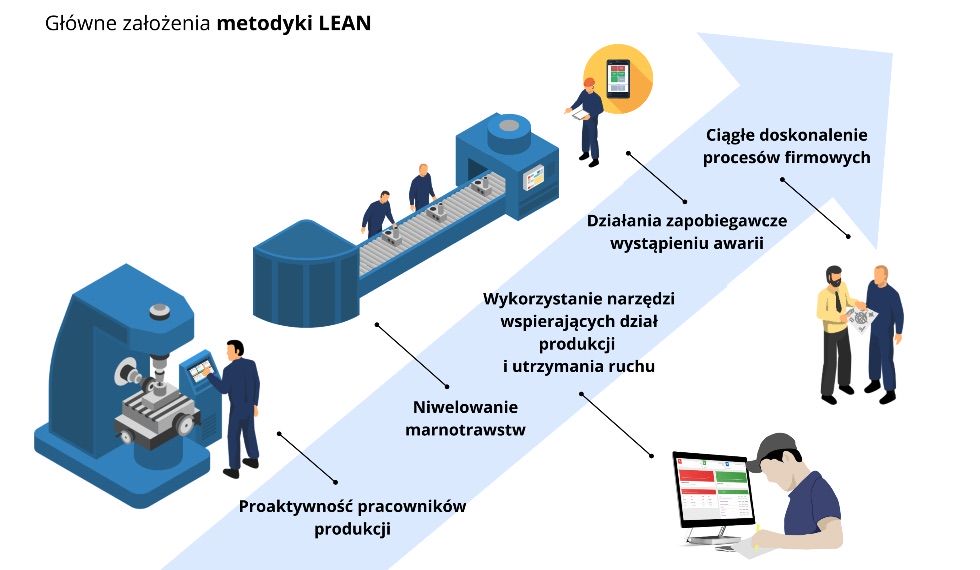

Założenia Lean

Lean Manufacturing – koncepcja szczupłego wytwarzania, została wypracowana w oparciu o system produkcyjny Toyoty, a wdrożenie jej prowadzi nie tylko do zwiększenia wydajności produkcji, ale i całego przedsiębiorstwa (Lean Management).

Pierwszą i najważniejszą kwestią, bez której wprowadzenie metodologii Lean się nie uda, to skupienie na ludziach. Postawienie człowieka ponad narzędzia. Aby efektywnie i rozważnie przeprowadzać zmiany w swoim przedsiębiorstwie, musisz dbać o edukację pracowników. Bez zaangażowania pracowników każdego szczebla zoptymalizowanie produkcji nie będzie możliwe.

Niwelowanie marnotrawstwa to kolejny wyróżnik kultury Lean. Operacje wykonywane w przedsiębiorstwie, związane z produkcją, możemy podzielić na te, które przynoszą wartość oraz te, które jej nie przynoszą (Muda z jap. marnotrawstwo). Wyróżnia się 7 podstawowych strat (Muda), najlepiej obrazujących pojęcie marnotrawstwa:

- Nadprodukcję,

- Zapasy,

- Braki,

- Zbędny ruch,

- Zbędne przetwarzanie,

- Oczekiwanie,

- Nadmiarowy transport.

Aby niwelować występowanie marnotrawstw, przydatne okazują się narzędzia, takie jak: tablice Kanban – poprzez wglądu w prace zaplanowane, w toku i ukończone, pozwalają lepiej organizować czas i miejsce pracy zespołów, VSM – Value Stream Mapping – to rodzaj analizy aktualnych procesów mających wartość dla klienta, której celem jest usprawnienie przepływu wartości w organizacji. W tym celu wykorzystuje się mapowanie procesu produkcyjnego, dzięki czemu poznajemy dokładnie każdy etap przepływu, co pozwala dostrzec miejsca, w których strumień jest zaburzony; Kaizen – jako filozofia „zmiany na lepsze”, skupia się na ciągłym doskonaleniu działania przedsiębiorstwa. Poszukiwanie i wprowadzenie nawet najmniejszych zmian, przybliża nas do osiągnięcia celu metodą małych.

Czym kieruje się TPM?

Z założeń Lean ściśle korzysta strategia TPM, dąży do osiągnięcia równie efektownych korzyści, skupiając się na utrzymaniu niezawodności maszyn i narzędzi.

TPM (Total Productive Maintenance) – podejście zakładające utrzymanie maszyn na najwyższym poziomie ich sprawności. W jego przypadku, podobnie jak w Lean Manufacturing, musimy skupić się na tym, że bez zaangażowania pracowników i ich chęci do zmian, procesy optymalizujące nie sprawdzą się najlepiej. Często jednak TPM jest błędnie sprowadzane do jednego założenia: operatorzy sami czyszczą i smarują maszyny. TPM to znacznie więcej, a wprowadzenie go wymaga dużego zaangażowania zarówno kadry kierowniczej, jak i pracowników produkcyjnych.

Szczególnie podkreślana w podejściu Total Productive Maintenanace jest świadomość pracowników, co do obecnego miejsca pracy, przyjęcie odpowiedzialności związanej z dbaniem o czystość, stan maszyn i urządzeń, jak również bezpieczeństwo swoje i współpracowników. Działania z zakresu czyszczenia i obserwacji stanu maszyn, wykonywane przez operatorów prowadzą do wydłużenia żywotności maszyn. Pamiętajmy jednak, że kluczowe w tym przypadku jest podnoszenie kwalifikacji i umiejętności specjalistów odpowiedzialnych za przypisane im zadania.

TPM jako składowa ideologii Lean Manufacturing, wykorzystuje jedną z metod pomagającą osiągnąć założenie niwelowania zbędnego ruchu.

Metoda 5S, nazywana też praktykami 5S, zakłada wprowadzenie:

- Selekcji,

- Systematyki,

- Sprzątania,

- Standaryzacji,

- Samodyscypliny.

Praktyki te to zorganizowany program angażujący wszystkich pracowników do utrzymania czystych, uporządkowanych i bezpiecznych stanowisk roboczych. Jest to jedna z dróg ku pełnemu zaangażowaniu pracowników na rzecz jakości i niezawodności maszyn. Jednak pamiętajmy, że istnieją systemy, które mogą wpierać zatrudnionych w wypełnianiu zadań i utrzymywaniu procesów na wysokim poziomie kultury organizacyjnej i jakości produkcji. Większość czynności opartych o strategie TPM, może być przeprowadzona z poziomu jednostek systemów CMMS.

Jak działa system CMMS?

Wdrożenie systemu gwarantuje automatyzację i cyfryzację działów utrzymania ruchu i produkcji oraz usprawnia działania wszystkich techników. Warto pamiętać, że funkcjonalności systemu mogą wspierać wprowadzenie metodologii LEAN i TPM w przedsiębiorstwie.

Systemy CMMS udostępniają cyfrowe tablice Kaizen, dzięki czemu spełnienie założeń Lean Manufacturingu staje się łatwiejsze i szybsze. Wysyłanie zgłoszeń o zauważonych nieprawidłowościach przez pracowników, pomaga szybko reagować i wprowadzać zmiany na lepsze.

Oprócz tego możemy wyświetlać tablice Kanban, np. na telewizorach w dziale utrzymania ruchu czy na produkcji, dzięki którym pracownicy stały wgląd w wykonywane prace, wiedzą co zostało ukończone, jakie zadania trwają, a jakie zostały zaplanowane.

Wydłużenie żywotności maszyn i dbanie o ich stan techniczny, jest niezwykle ważne w celu zwiększenia wydajności i sprawności całej produkcji. Funkcjonalnością systemów CMMS, która ułatwia przeprowadzanie przeglądów, wykonywanie list kontrolnych, są końcówki mobilne, dostępne dla każdego technika na telefonie lub tablecie, które oferują łatwy dostęp do cyfrowych checklist.

Systemy klasy CMMS pozwalają również tworzyć przejrzysty i funkcjonalny harmonogram zadań z uwzględnieniem zajętości pracownika, matryc kompetencji i priorytetu działań. Ważna jest również możliwość tworzenia zadań okresowych, tak, aby przeglądy i działania konserwujące były wykonywane regularnie. Ten aspekt jest szczególnie istotny dla koncepcji Lean i strategii TPM, ponieważ, jak pamiętamy, obie ideologie opierają się na ciągłym rozwoju, planowaniu działań z wyprzedzeniem.

Podsumowanie

Stosowanie koncepcji Lean Manufacturing to sposób na tworzenie wydajnego i efektywnego przedsiębiorstwa. Strategia TPM wpływa na sprawność produkcji i niweluje nieplanowane przestoje. Systemy CMMS to narzędzie pomagające zarządzać działaniami i planować je.

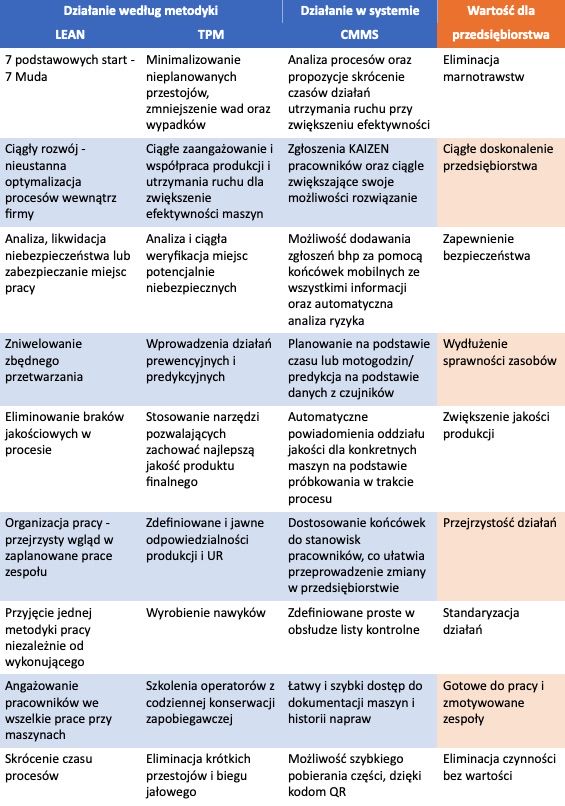

Po analizie dzisiejszego artykułu możemy wyróżnić kilka zasad, które łączą skrót LEAN, TPM oraz CMMS:

– Odzwierciedleniem niwelowania 7 marnotrawstw w TPM jest minimalizacja nieplanowanych przestojów, zmniejszenie wad oraz wypadków, uzyskane dzięki wykorzystaniu systemu CMMS (raportów, analizy czasów reakcji, całkowitych czasów awarii oraz analiz PARETO).

– Odpowiedzią na ciągły rozwój, przy nieustannej optymalizacji procesów wewnątrzfirmowych, w TPM jest ciągłe angażowanie i współpraca produkcji z UR, co prowadzi do zwiększenia efektywności maszyn, a system CMMS pomaga osiągnąć oczekiwane skutki, dzięki dostępności platform dla różnych zespołów o określonych funkcjonalnościach (możliwość dodawania plików, zdjęć, zgłoszeń KAIZEN, a co za tym idzie analiz przyczyn źródłowych).

– Zapowiedzią likwidacji niebezpiecznych miejsc pracy jest analiza i ciągła weryfikacja potencjalnych niebezpieczeństw, dzięki możliwości dodawania zgłoszeń BHP za pomocą platform wizualizujących wspomniane miejsca (możliwość rejestrowania zgłoszeń potencjalnie niebezpiecznych z dokładną wizualizacją miejsca wraz z określeniem jego ryzyka).

– Zniwelowanie zbędnego przetwarzania odzwierciedla w TPM wprowadzenie działań prewencyjnych i predykcyjnych, co jest możliwe przy wykorzystaniu systemu CMMS i jego funkcji wsparcia planowania prewencyjnego i predykcyjnego (planowanie na podstawie czasu lub motogodzin oraz możliwa do wprowadzenia predykcja na podstawie danych z czujników).

– Odpowiedzią na niwelowanie braków jakościowych w procesie jest stosowanie badań i narzędzi pozwalających zachować najlepszą jakość produkcji, system dla utrzymania ruchu może być również narzędziem pomocniczym dla działu jakości (dodawanie zgłoszeń do miejsc procesu produkcyjnego, mogące powodować wady będące przyczyna niezgodności próbek w czasie badan jakościowych).

– Uzyskanie przejrzystości działań, dzięki sumiennej organizacji pracy i umożliwianie wglądu w zaplanowane prace możliwe jest za pomocą przyjaznych dla użytkownika końcówek mobilnych dostępnych w systemach informatycznych (wizualizacje na telefonach czy tabelach, kalendarzy oraz planowanych dla pracownika jego zadań i obowiązków).

– Perspektywą TPM dla przejęcia jednej metodyki pracy, niezależnej od pracownika wykonującego działania, jest wyrobienie dobrych nawyków, które będą skutkować polepszeniem jakości produkcji, przy wykorzystaniu prostych w obsłudze list kontrolnych dostępnych w systemie CMMS (list dedykowanych dla Utrzymania Ruchu oraz produkcji w przypadku funkcjonowania autonomous maintenance).

– Motywowanie pracowników poprzez angażowanie ich we wszelkie prace na maszynach, realizowane jest w TPM poprzez regularne szkolenia operatorów z codziennej konserwacji zapobiegawczej, co jest jednym z głównych założeń systemu CMMS (łatwy i szybki dostęp do dokumentacji maszyn, historii napraw oraz wszelkich informacji o modernizacjach).

– Eliminowanie krótkich przestojów i biegu jałowego odpowiada na wymogi szczupłego wytwarzania – skrócenie czasu trwania procesów, uzyskane dzięki możliwości szybkiego pobierania części (znakowanych kodami QR).

Niezależnie od obranej strategii pamiętaj, że zawsze możesz skorzystać z narzędzi, które pomogą Ci wprowadzić ją w przedsiębiorstwie, jednym z nich są systemy CMMS, a my od siebie polecamy CMMS Profesal Maintenance, który dostarcza funkcjonalności pozwalające polepszyć efektywność działu utrzymania ruchu.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA] Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xkamery-3d-machine-vision-320x167.jpg.pagespeed.ic.pwxmFIDUDO.jpg)