Nowoczesne systemy CMMS dla działu utrzymania ruchu

Zbiór wiedzy o systemach CMMS dla utrzymania ruchu

Co łączy ze sobą LEAN, TPM i CMMS?

Wdrożenie systemu CMMS Profesal Maintenance w fabryce Farby Kabe

10 korzyści i oszczędności z wdrożenia systemu CMMS

Dobre praktyki wdrażania systemów CMMS

Stosunkowo krótka historia komputerowych systemów zarządzania utrzymaniem ruchu pokazuje gwałtowny rozwój ich dostępności i funkcjonalności, przez co pomaga określić priorytety nabywców w miarę pojawiania się kolejnej generacji. Od kart perforowanych, przez minikomputery, komputery PC czy obecnie popularne – systemy chmurowe.

Pierwszy system CMMS pojawił się w 1965 roku , to niemal 60 lat temu! Początkowo wykorzystywano karty perforowane (karty dziurkowane) w celu dokumentacji i przypominania technikom o zadaniach konserwujących, takich jak wymiana oleju w silnikach urządzeń. Obecnie systemy klasy CMMS oferują znacznie więcej funkcjonalności, wspierając działania reakcyjne, korekcyjne, prewencyjne, jak również predykcyjnie.

Automatyzacja procesów – sposób na maksymalną efektywność

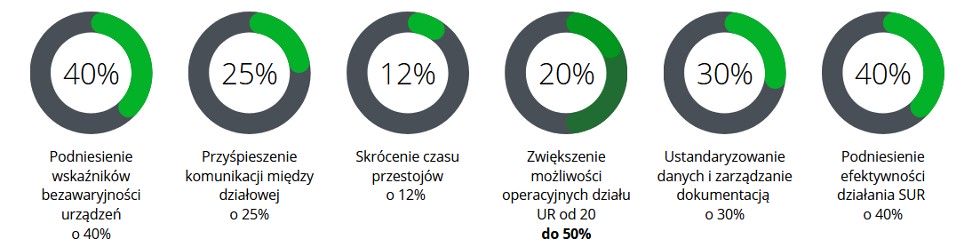

Często zastanawiasz się co możesz zrobić, żeby osiągnąć maksymalną efektywność działań, a dzięki czemu zyskać przewagę w branży? Wpływ na to może mieć automatyzacja procesów w firmie, łatwość wykrywania problemów i wdrażanie pomysłów, które dodają wartości organizacji. Aby automatyzować procesy utrzymania ruchu wdrażane są systemy CMMS, które pozwalają optymalizować procesy, oszczędzać czas i zmniejszać koszty we wszystkich obszarach utrzymania ruchu. Po wdrożeniu wyróżniamy szereg korzyści w różnych obszarach przedsiębiorstwa, w tym:

- podniesienie wskaźników bezawaryjności urządzeń o 40%

- przyśpieszenie komunikacji między działowej o 25%

- ustandaryzowanie danych i zarządzanie dokumentacją o 30%

- podniesienie efektywności działania SUR szczególnie w zakresie planowania działań prewencyjnych o 40%

- skrócenie czasu przestojów o 12%

- zwiększenie możliwości operacyjnych działu UR od 20%-50%

Funkcjonalności systemów CMMS

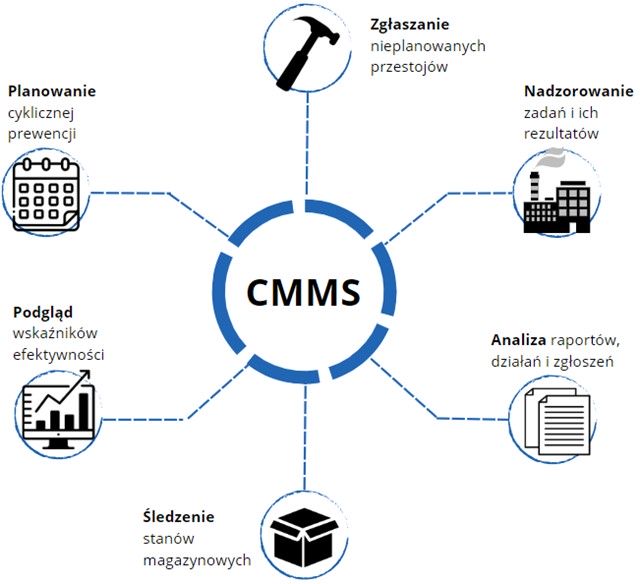

Podstawowymi funkcjonalnościami systemów CMMS są: planowanie działań konserwacyjnych, prewencyjnych czy predykcyjnych użyciu cyfrowych kalendarzy, zgłaszanie nieplanowanych przestojów przy użyciu jednostek mobilnych, śledzenie stanów magazynowych, nadzorowanie zadań pracowników oraz rezultatów ich prac, analiza raportów, wskaźników efektywności i zgłoszeń.

W dalszej części przedstawimy dodatkowe funkcjonalności systemów CMMS, które mogą poszerzyć ich możliwości.

Integracja CMMS z systemami SCADA i czujnikami PLC

Systemy SCADA otwierają możliwości wykorzystania czujników PLC w celu zbierania danych (pomiarów), następnie ich wizualizacji oraz automatycznego powiadamiania w momencie wystąpienia nieprawidłowości. Czujniki PLC sprawdzają się ponadto w samodzielnym zastosowaniu, umożliwiając rzetelną ewidencję pomiarów mediów i wykrywanie nieprawidłowości.

Przy zintegrowaniu systemu SCADA wraz z system CMMS osiągamy kompatybilność funkcjonalności obu z ich.

- Zbieranie i analizowanie danych w czasie rzeczywistym możliwe jest w tym samym miejscu, co zarządzanie pozostałymi elementami działu utrzymania ruchu.

- Automatyczne powiadomienia o wystąpieniu awarii wraz z informacjami odnoszącymi się do maszyny, na której wykryto nieprawidłowość, zostają wysyłane bezpośrednio do odpowiedniego technika.

- Planowanie przeglądów i działań predykcyjnych, na podstawie odczytów z czujników, staje się szybkie, kompleksowe i eliminuje prawdopodobieństwo wystąpienia usterek.

Ścisłe połączenie systemu nadzorującego przebieg procesu produkcyjnego (lub technologicznego) wraz oprogramowaniem CMMS, przy użyciu czujników PLC, pozwala osiągnąć maksymalną efektywność parku maszynowego, a dzięki czemu minimalizować straty wynikające z przestojów.

Połączenie systemu MES i CMMS

Systemy MES odpowiadają za optymalizację działań na produkcji, która ściśle wiąże się ze służbami utrzymania ruchu. Dlatego integracja systemu MES i CMMS wydaje się być nieunikniona, jeżeli w przedsiębiorstwie wykorzystujemy oba rozwiązania. W ich przypadku również niezwykle ważna jest wymiana danych i informacji o częściach, maszynach i pracownikach SUR.

Skupmy się jednak na nadrzędnej korzyści wynikającej z połączenia systemu MES i CMMS – automatycznie generowane zgłoszenia serwisowe dla technika. W przypadku zauważenia i zarejestrowania nieprawidłowości przez pracowników produkcji, system CMMS odbiera informacje i wysyła technika do naprawy.

Zwracamy również uwagę na:

- automatyczne wyliczenia OEE,

- detekcja i rejestracja mikroprzestojów,

- automatyczne generowanie powiadomień o konieczności dostaw materiałów wsadowych na linii produkcyjnej.

Komunikacja systemów ERP i CMMS

Systemy APS, stanowią rozwinięcie systemów ERP, dostarczając zaawansowane funkcjonalności planowania , symulacji i optymalizacji pracy przedsiębiorstw. Ich integracja z systemami CMMS, odpowiadającymi za wsparcie działu utrzymania ruchu, pozwala na wymianę i koordynację danych z obu systemów, co ułatwia planowanie działań. Ze względu na obszary wspólne, pojawiające się w obu systemach, integracja ich pozwala oszczędzić czas wprowadzania danych, eliminuje obowiązek wpisywania ich wielokrotnie. Szczególnie istotną korzyścią wynikającą z komunikacji systemów APS i CMMS, są:

- automatyczne przekazywanie stanów magazynowych bez konieczności poruszania się po dwóch systemach,

- pełne i łatwo dostępne informacje o kosztach.

Możliwa jest również automatyzacja procesu zakupu części, przebiegająca w następujący sposób:

- Technik UR pobiera część, przy wykorzystaniu jednostki mobilnej systemu CMMS

- Informacja o ilości i typie części zostaje odnotowana w systemie CMMS

- Informacja o spadku minimalnego stanu magazynowe wywołuje automatyczne zamówienie części

- Potwierdzeniem i kontrolą dostawy zajmuje się dział zakupów przez system APS lub ERP.

CMMS z wykorzystaniem wirtualnej rzeczywistości

Wirtualna rzeczywistość często kojarzy nam się z rozrywką lub inteligentną elektroniką domową, warto jednak zwrócić uwagę, że systemy do wsparcia utrzymania ruchu (CMMS) również korzystają z tej technologii. Przy wykorzystaniu AR (Augmented Reality) technicy i pracownicy utrzymania ruchu, pracownicy platform wiertniczych, specjaliści ds. obiektów i inne osoby mogą korzystać z metryk w czasie rzeczywistym, historii sprzętu i zleceń roboczych bez konieczności korzystania z urządzeń elektronicznych. Popularność zdobywają innowacyjne rozwiązania takiej jak gogle VR czy „inteligentne kaski”, przy użyciu których w formie wizualizacji przekazywane są technikowi najważniejsze informacje (dane o maszynie, częściach, miejscu zgłoszenia). Ponadto ułatwiają planowanie i wykonywanie działań prewencyjnych, a także predykcyjnych – przewidywanie przyszłych zdarzeń.

Wdrożenie CMMS jako początek cyfryzacji

Wybierz CMMS, jako swój pierwszy system w przedsiębiorstwie! Dosyć nietypowe podejście, prawda?

Większość firm chcąc cyfryzować dokumentację w firmie wybiera systemy ERP, w celu ewidencji godzin pracy pracowników. Podobny wybór pojawia się, gdy wystąpi potrzeba ewidencji stanów magazynowych, czy kontroli dostaw materiałów i części zamiennych. W celu analizy wskaźników produkcji wybierane są systemy MES, aby zarządzanie produkcją stało się łatwiejsze, a wskaźniki efektywności podnosiły swój poziom.

Czy wiedziałeś, że systemy CMMS również mogą tymczasowo spełniać funkcje systemów ERP i MES, dopóki nie zdecydujesz się na ich wdrożenie. Koszty systemów CMMS często są niższe, a czas wdrożenia może być krótszy, dlatego rozpoczynając cyfryzację przedsiębiorstwa warto przemyśleć wdrożenie CMMS jako pierwszego systemu. Dlaczego? Niektóre systemy CMMS dostarczają funkcjonalności pozwalające zarządzać personelem, magazynem, administracją czy produkcją, poprzez:

- Moduły HR umożliwiające rejestrowanie osób, danych o nich, segregowanie i przypisywanie im ról, dzięki kontroli nad uprawnieniami. rejestrowanie prac, urlopów, dostępności.

- Końcówki dedykowane dla pracowników produkcji umożliwiające dodawanie zgłoszeń serwisowych, podgląd dokumentacji, dodanie plików czy zdjęć do systemu. A przy wypracowaniu odpowiednich nawyków – wykonywanie przez dział produkcji działań korygujących czy wprowadzenie strategii TPM (Total Productive Maintenance) w przedsiębiorstwie.

- Moduły magazynowe odpowiadające za kontrole stanów magazynowych, ustalenie stanów minimalnych i maksymalnych, jakich oczekujesz oraz wysyłanie zamówień do dostawców.

Nowoczesne systemu dla utrzymania ruchu mogą posiadać dużo więcej cennych funkcjonalności, niż standardowe rozwiązania do zarządzania SUR. Warto również pamiętać o ich integracji, dzięki czemu możesz zyskać rozwiązanie kompatybilne z wieloma działami oraz wykorzystywać możliwości systemów w 100%, tak aby przynosiły jak najlepsze korzyści dla przedsiębiorstwa.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA] Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xkamery-3d-machine-vision-320x167.jpg.pagespeed.ic.pwxmFIDUDO.jpg)