10 korzyści i oszczędności z wdrożenia systemu CMMS

Zbiór wiedzy o systemach CMMS dla utrzymania ruchu

Nowoczesne systemy CMMS dla działu utrzymania ruchu

Wdrożenie systemu CMMS Profesal Maintenance w fabryce Farby Kabe

Co łączy ze sobą LEAN, TPM i CMMS?

Dobre praktyki wdrażania systemów CMMS

Wdrożenie systemu CMMS wymaga przejścia wielu kroków, od wyboru dostawcy systemu po naukę jego wykorzystania w swojej firmie. Proces ten musi być dobrze przemyślany, a decyzja o podjęciu tego wyzwania – racjonalna i uzasadniona biznesowo.

Cyfryzacja przedsiębiorstwa to jednak nieunikniony krok, jeśli chcemy nadążać za rozwijającym się rynkiem i zdobywać przewagę nad konkurencją. Z tego względu warto poznać jak najwięcej wskaźników, które utwierdzą nas w przekonaniu, że wdrożenie systemu CMMS to odpowiednie rozwiązanie.

Poznaj 10 korzyści i oszczędności z wdrożenia systemu CMMS w twoim przedsiębiorstwie.

Standaryzacja działań działu utrzymania ruchu

Wypracowanie procedur, które standaryzują zachowania techników, pracowników produkcji w przypadku wystąpienia awarii, usterek czy te, od których zależy utrzymanie parku maszynowego w najlepszej kondycji, mają wpływ na jakość wykonywanych prac. Dzięki funkcjonalnościom systemów CMMS, możemy wdrożyć standardowy przebieg procedur, dostosowany do indywidualnych potrzeb przedsiębiorstwa. System podpowiadając pracownikom, jakie czynności powinni wykonywać, rejestrując ich poziom realizacji, pomaga zbierać dane potrzebne do analizy i optymalizacji procesów wewnątrzfirmowych.

Zmniejszenie liczby awarii o 18%

Określenie przebiegu prac techników to dodatkowy czynnik wpływający na szybkość reakcji oraz dokładność wykonywanych czynności. Ważne staje się również planowanie działań prewencyjnych, które wykonywane starannie i terminowo zapobiegają szybkiemu zużywaniu się narzędzi i maszyn. Systemy CMMS dostarczają funkcje, które umożliwiają zapisywanie i przypominanie o konieczności wykonania prac prewencyjnych.

Dodatkowo, aby usprawnić proces naprawczy ważne jest wykorzystywanie list kontrolnych przez techników oraz pracowników produkcji, opierając się przy tym o zasady zgodne z TPM (Total Productive Maintenance). Ich podręczna, cyfrowa forma, dzięki mobilnym jednostkom systemowym automatyzuje proces wprowadzania danych do systemu, przy czym tworzy historię napraw bez konieczności dodatkowego spisywania i segregowania informacji.

Ponadto na zmniejszenie liczby awarii wpływa dostęp do analiz zdarzeń występujących w parku maszynowym oraz automatyzacja przepływu informacji – jednak ten aspekt szerzej omówimy w kolejnych punktach.

Skrócenie czasu reakcji i redukcja nieplanowanych przestojów o 40%

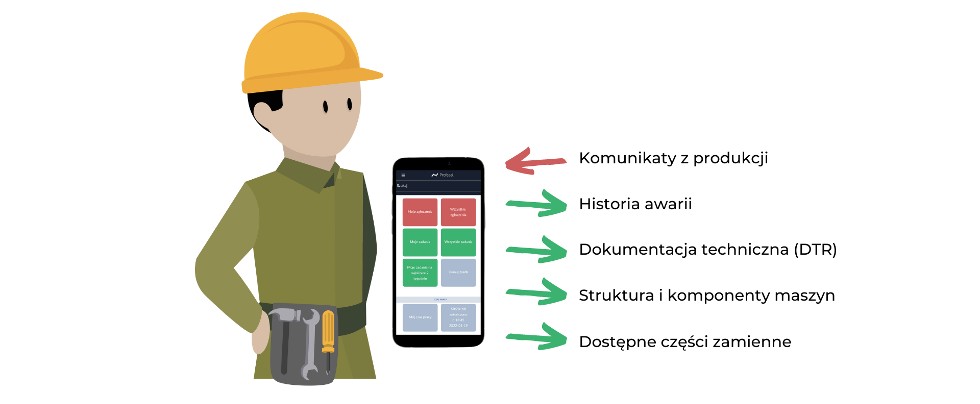

Na skrócenie czasu reakcji wpływa przede wszystkim prędkość komunikowania o nich do działu UR. Dzięki jednostkom systemu przystosowanym do poszczególnych stanowisk, pracownicy produkcji mogą z łatwością przesłać informację o wystąpieniu awarii zaraz po zauważeniu nieprawidłowości. Usprawnienie komunikacji na linii produkcja-UR minimalizuje czas reakcji techników, a co za tym idzie całkowity czas wykonywania napraw zmniejsza się.

Jednostki systemu dostosowane do odpowiednich stanowisk umożliwiają automatyczny przepływ informacji między pracownikiem produkcji i służbami utrzymania ruchu. Ponadto ważna jest komunikacja o pracach prowadzonych w obrębie parku maszynowego do wszystkich pracowników, aby unikać nieplanowanych przestojów i dezorientacji pracowników. Aby jednak prace naprawcze mogły przebiegać szybko bez pomyłek, braku części czy problemów wynikających z braku kompetencji, system umożliwia pracownikom zgłaszającym przesłać informacje o lokalizacji maszyny, prawdopodobnej przyczynie awarii i jej kategorii (z rozróżnieniem np. na elektryczne i mechaniczne). Technik automatycznie otrzymuje te informacje wraz z powiadomieniem o wystąpieniu awarii.

Dodatkowo dzięki wszystkim informacjom gromadzonym w systemie, kierownicy mogą analizować awaryjność maszyn, ich powody i czas naprawy. Systemy CMMS pozwalają również ustalić krytyczność maszyn, dzięki czemu technicy wiedzą czym zająć się najpierw.

Czas analizy i optymalizacji kosztów skrócony o 45%

Rozszerzając temat raportowanie w systemach CMMS, możemy wyróżnić automatycznie generowane zestawienia kosztów na podstawie danych wpisywanych przez pracowników w trakcie zadań naprawczych. Ilość wykorzystanych części, ich koszt oraz zapotrzebowanie jest widoczne w przejrzystych tabelach, co ułatwia analizę i optymalizację działań.

Po analizie awaryjności maszyn, możemy również przeanalizować koszty, które ponosimy w trakcie całego czasu jej eksploatacji. Taka kalkulacja może doprowadzić nas do wniosku, że to wcale nie najbardziej kosztowna maszyna (z perspektywy kosztu pobieranej energii, kosztu zakupu maszyny) jest tą, która przynosi najwięcej wydatków.

Zniwelowanie opóźnień powodowanych brakiem części zamiennych o 30%

W przypadku wystąpienia awarii niezwykle ważna jest weryfikacja jakie części zamienne będą niezbędne do wykonania działań naprawczych. Ich braki magazynowane wpływają na wydłużenie się czasu trwania przestoju, który powoduje uszkodzona maszyna. Aby niwelować takie sytuacje trzeba weryfikować stany magazynowe, być dobrze zorientowanym w kwestii pobierania i dostaw części zamiennych. Systemowe funkcjonalności pomagają nam automatyzować te procesy, dzięki modułom kodów QR, które przyśpieszają proces przyjęcia, pobrania, rezerwacji.

Dodatkowo moduły magazynowe pozwalają na śledzenie terminów dostaw, analizę zużycia poszczególnych części, a generowane raporty pomagają optymalizować stany magazynowe rok do roku. Ponadto moduły pozwalają na śledzenie minimalnych i maksymalnych stanów oraz stanach zamówień, a w momencie wykrycia ich przekroczeń wysyłają powiadomienia o konieczności dokonania zamówień.

Możliwość wykazania rentowności maszyn

Aby móc wykazać rentowność danej maszyny w parku maszynowym, musimy poznać poszczególne koszty jej eksploatacji. Możliwość wglądu w informacje dotyczące kosztów części zamiennych maszyny, serwisów zewnętrznych, prac pracowników, pozwala ustalić ile wydajemy na serwis maszyny, a ile na konserwację zapobiegawczą konkretnego zasobu. Często takie dane mogą być niemożliwe do dokładnej weryfikacji i wglądu do nich z wyszczególnieniem konkretnej maszyny.

Funkcjonalności systemów CMMS automatycznie zapisują poszczególne dane, w tym koszty części zamiennych, usług, pracy czy koszty operacyjne maszyn. Przy czym system jasno i przejrzyście obrazuje je wszystkie, co pomaga wykazać rentowność maszyn. Dzięki nim, możesz odpowiedzieć sobie na pytanie: czy nie bardziej opłacalnym działaniem byłby zakup nowej maszyny? A może wystarczy zwiększyć wkład w działania prewencyjne tej obecnej w zakładzie.

Weryfikacja działań utrzymania ruchu i ich wpływ na kondycje zakładu

Dzięki gromadzeniu danych, które w codziennych pracach rejestrują pracownicy, możemy wyciągać z systemu dane dotyczące działań SUR oraz ich wpływu na dostępność techniczną zakładu. Proste zestawienia opierające się o kategorie wykonywanych przez techników zadań (prewencyjne, naprawcze) pomogą wykazać, że dział UR nie jest zbędnym miejscem powstawania kosztów.

Dodatkowo system umożliwia gromadzenie danych potrzebnych do wykonania analizy awarii FRACAS, czyli zestawienia, które odpowiada nam na pytanie: ile zarabia dział UR dla firmy? Poprzez przedstawienie potencjału optymalizacji, którą chcemy wprowadzić oraz wykazanie korzyści, jakie przyniesie dla całego zakładu. Systematycznie zbierając informacje dotyczące zdarzeń awaryjnych, odpowiednio kodyfikując je w systemie, możemy poznać przyczyny awarii oraz podejmować decyzje o zmianie aktualnej strategii działań UR.

Przyśpieszenie działań związanych z zarządzaniem i dostępnością dokumentacji o 27%

Problem gromadzenia, dostępności i weryfikacji dokumentacji potrzebnej w twojej firmie, może być łatwo zniwelowany, dzięki cyfryzacji dokumentacji. Przechowywane w segregatorach informacje dotyczące maszyn, pracowników czy listy kontrolne wykonywane na kartkach papieru, mogą zostać przeniesione na ekrany monitorów czy komputerów. Dzięki temu dostępność informacji, szybkość jej wyszukiwania znacząco się zwiększa. Co istotne system pozwala na wprowadzanie zmian i wgląd do historii ich modyfikacji, a dodatkowo może wysyłać powiadomienia o konieczności wypełnienia czy weryfikacji danych.

Zwiększenie efektywności działań prewencyjnych nawet o 35%

Wspominane w poprzednich punktach działania prewencyjne, niewątpliwie powinny być wykonywane, jeśli chcemy osiągać maksymalną efektywność w myśl założeń idei TPM (Total Productive Maintenance). Jak system CMMS może pomóc nam w zwiększeniu efektywności wykonywania konserwacji zapobiegawczej? Możemy wyróżnić funkcjonalności pozwalające jednym kliknięciem ustalać terminy wykonania zadań cyklicznych. Co istotne systemy przesyłają powiadomienia o konieczności wykonywania działań do konkretnych osób, zależnie od ustalonych scenariuszy lub kwalifikacji personelu. Ponadto ułatwiają wykonanie otrzymanego zadania, dzięki odpowiednio przypisanym do nich listom kontrolnym.

Łatwiejsza rekrutacja młodych pracowników w utrzymaniu ruchu

Systemy wspomagające działanie utrzymania ruchu, to wciąż nowoczesna technologia, która regularnie się rozwija. Wprowadzenie systemu w dziale UR utwierdza w przekonaniu, że twój dział UR również chce się rozwijać i dążyć do jak najwyższej sprawności. Jak wiemy, młodzi technicy, operatorzy lubią gadżety, a wizja korzystania w pracy z intuicyjnego i dostosowanego do najnowszych potrzeb systemu informatycznego, może okazać się kusząca w trakcie wyboru nowego zatrudnienia. Najważniejsze jest jednak, aby ciągle doskonalić procesy, a przy wprowadzaniu nowych pracowników w tajniki twojego działu UR informacje dotyczące maszyn, szkoleń były łatwo dostępne i sprawnie mogły zostać przekazane młodemu pokoleniu SUR.

A czy twoim zdaniem warto wdrożyć system CMMS?

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA] Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xkamery-3d-machine-vision-320x167.jpg.pagespeed.ic.pwxmFIDUDO.jpg)