Jak technika napędowa zmieniła linię produkcyjną Audi e-tron

SEW-Eurodrive zrealizował modernizację linii produkcyjnej w fabryce Audi w Brukseli.

Cel

– Modernizacja linii produkcyjnej w fabryce Audi dostosowanej do produkcji elektrycznego modelu e-tron.

– Stworzenie elastycznej i ergonomicznej linii produkcyjnej o wysokim standardzie bezpieczeństwa i bez sztywno określonych czasów taktu produkcyjnego.

Wyzwanie

Utrzymanie bieżącej produkcji Audi A1 wraz z równoczesną modernizacją linii montażowych oraz wdrożeniem nowego modelu e-tron wyposażonego w silnik elektryczny.

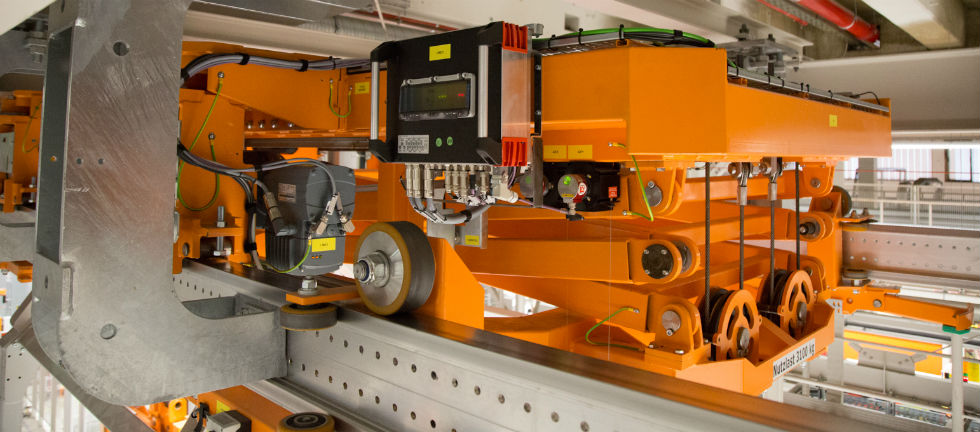

Ze względu na większą masę i wymiary modelu e-tron oraz stosunkowo niski budynek fabryki, nie było możliwe wykonanie, zazwyczaj stosowanej, elektrycznej kolejki podwieszanej EHB w wersji jednotorowej. Konieczne było zastosowanie kompaktowej kolejki dwutorowej EHB o zwartej budowie.

Zastosowane rozwiązanie

Produkcja elektrycznego modelu Audi e-tron realizowana jest obecnie na zmodernizowanej linii produkcyjnej wyposażonej w urządzenia transportowe z własnymi, inteligentnymi systemami sterowania połączonymi w sieć.

Podstawową ideą produkcji w fabryce Audi w Brukseli było odejście od zamkniętych w sztywnych ramach czasowych taktów, tak by ruch montowanego samochodu był płynny, bez cyklicznych zatrzymań oraz charakterystycznego terkotania łańcuchów. Zawieszki kolejki podwieszanej poruszają się zależnie od potrzeb – raz szybko, raz wolno. Są jednak zawsze zsynchronizowane ze stołami podnoszonymi oraz poruszającymi się w posadzce skilletami – specjalnymi platformami transportowymi. Dzięki zastosowaniu takich rozwiązań udało się odejść od sztywno zadanego czasu taktu produkcyjnego.

Każdy skillet i każda zawieszka zna dokładnie swoją pozycję i wysyła dane o swojej lokalizacji oraz inne dane do tzw. Segment-Controllera, który z kolei komunikuje się z nadrzędnym sterownikiem (PLC).

Całe rozwiązanie – MAXOLUTION® – zostało opracowane przez ekspertów techniki napędowej z SEW-Eurodrive, którzy wspólnie z firmą LogSystems zaprojektowali i uruchomili system.

Dodatkowym wyzwaniem, ze względu na warunki przestrzenne, konieczne było wykonanie elektrycznej kolejki podwieszanej EHB w wersji dwutorowej. Zupełnie inne długości szyn w zakręcie i wynikająca z tego geometria układu wymusiły zastosowanie dwóch różnych napędów, sprzężonych ze sobą za pomocą funkcji dyferencjału elektronicznego.

Od wielu lat jako decentralny falownik mechanizmu jazdy w rozwiązaniach MAXOLUTION® dla przemysłu samochodowego stosuje się urządzenia serii MOVIFIT® o stopniu ochrony IP54.

Dla linii produkcyjnej modelu e-tron eksperci SEW-Eurodrive, jako napęd jazdy, zastosowali silnik mechatroniczny DRC, którego sercem jest serwomotor synchroniczny wyposażony w magnesy trwałe. W przeciwieństwie do typowego silnika asynchronicznego nie ma konieczności indukowania pola magnetycznego. Silniki te są wykonane w klasie sprawności IE4, co czyni całą instalację wysoce energooszczędną.

Decentralne falowniki MOVIPRO® posiadają moduły znane z falowników MOVIDRIVE®. System jest skalowalny i korzysta z elektroniki zaprojektowanej przez SEW-Eurodrive, zapewniając w ten sposób wysoki poziom dostępności w kwestiach technicznych, jak i w logistyce zakupowej. Jak twierdzą eksperci SEW-Eurodrive, system modułowy umożliwia także elastyczną i kompaktową zabudowę w jednostkach mobilnych (EHB, Skillet). W przypadku awarii istnieje możliwość wymiany samych modułów, w których zdiagnozowano zakłócenia.

– Wszystkie urządzenia i najważniejsze cechy procesu mogą być zamodelowane w oprogramowaniu symulacyjnym oraz instalacyjnym MOVIVISION®, a także już na tym etapie sparametryzowane. Wygenerowane w ten sposób pliki instalacyjne i symulacyjne udostępniane są integratorowi systemu sterowania przed rzeczywistym uruchomieniem w zakładzie w celu przeprowadzenia testów interfejsów i funkcji. Gwarantuje to bezpieczną i szybką fazę rozruchu produkcji – wyjaśnia Dieter Stenkamp.

Kolejka podwieszana z mechatronicznym silnikiem DRC oraz sterownikiem bezpieczeństwa Movisafe HM31B

Wyjątkową cechą elastycznego montażu jest brak stałych zderzaków pomiędzy zawieszkami kolejki podwieszanej. Minimalny dopuszczalny odstęp pomiędzy zawieszkami kontroluje teraz funkcja bezpieczeństwa Maxolution Safe Distance Monitoring SDM.

Oprogramowanie MOVIVISION® steruje prędkością każdej z zawieszek kolejki podwieszanej, niezależnie z prędkością pomiędzy 1 a 70 metrów na minutę. SEW-Eurodrive gwarantuje zakres nastaw prędkości 1:2000! Jest to możliwe właśnie dzięki silnikowi mechatronicznemu DRC, który umożliwia tak szeroką regulację prędkości bez straty momentu obrotowego. To sprawia, że na odcinkach linii produkcyjnej, gdzie pracują operatorzy, zachowuje on prędkość nieprzekraczającą 15 metrów na minutę. Funkcja bezpieczeństwa SDM umożliwia wykorzystanie zakrętów jako obszarów pracy dla operatorów.

Osiągnięte korzyści

- Innowacyjne, zastosowane na rynku po raz pierwszy rozwiązanie, które umożliwia przejazd kolejki EHB po zakręcie przy jednoczesnym prowadzeniu prac montażowych.

- Zapewniona jest większą elastyczność rozmieszczania stanowisk pracy dla operatorów, praca jest bardziej ergonomiczna, a cały układ jest dużo bardziej cichy niż poprzednia wersja z napędem łańcuchowym.

- Zastosowanie dwutorowej kolejki (przystosowanej do większego, cięższego modelu e-tron) umożliwiło realizację projektu przy ograniczonych warunkach przestrzennych hali.

- Wykorzystano wszystkie możliwości jakie daje symulacja oraz uruchomienie wirtualne – dzięki temu możliwa była minimalizacja czasu realizacji projektu do czterech tygodni, zmniejszenie rzeczywistych nakładów oraz realizacja modernizacji linii montażowej przy jednoczesnym utrzymaniu bieżącej produkcji Audi A1.

Poszczególne komponenty rozwiązania MAXOLUTION® zarządzane są przez oprogramowanie MOVIVISION®. Każda zawieszka elektrycznych kolejek podwieszanych posiada sterownik serii MOVIPRO®, a funkcje bezpieczeństwa kontroluje urządzenie typu MOVISAFE® HM31B.

Komponenty rozwiązania, oprogramowanie, system sterowania oraz funkcje bezpieczeństwa dostarczyła i wdrożyła firma SEW-Eurodrive.

Dwutorowa kolejka podwieszana (EHB) z redundantnym napędem podnoszenia

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)