Obciążenia mechaniczne i geometrie skrawania w operacjach toczenia

W procesie skrawania metalu narzędzie odkształca materiał obrabiany do momentu oderwania go w postaci wióra. Proces deformacji wymaga znacznej ilości energii, a narzędzie jest poddawane różnym obciążeniom mechanicznym, termicznym, chemicznym i tribologicznym. Obciążenia te po pewnym czasie prowadzą do pogorszenia stanu narzędzia, jego zużycia lub awarii. W związku z tym odpowiednie podejście do skrawania metalu wymaga zrównoważenia energii wymaganej do usuwania metalu oraz zdolności narzędzia do niezawodnego sprostania obciążeniom.

Zrozumienie i właściwy dobór parametrów skrawania, geometrii narzędzia, materiału narzędzia i innych czynników pozwalają specjalistom na uzyskanie wydajnego i ekonomicznego procesu skrawania metalu. Obciążenia mechaniczne w operacjach toczenia są stałe, podczas gdy w przypadku frezowania charakteryzują się dynamiką i ciągłymi zmianami. Niniejsza analiza koncentruje się na parametrach i geometriach narzędzi w operacjach toczenia, natomiast późniejsze omówienie będzie dotyczyć różnych kwestii związanych z frezowaniem.

Obciążenia podczas obróbki skrawaniem

Obciążenia działające na narzędzie skrawające dzielą się na cztery podstawowe kategorie: obciążenia mechaniczne, termiczne, chemiczne i tribologiczne.

Nacisk mechaniczny przyśpiesza zużycie narzędzia i wystąpienie awarii. Obróbka przerywana – w przypadku obróbki części zawierających odstępy i łączenia – generuje obciążenia dynamiczne, które mogą prowadzić do wykruszenia lub złamania narzędzia.

Obciążenia termiczne występują, ponieważ odkształcanie materiału elementu obrabianego generuje ciepło, co prowadzi do wzrostu temperatury do około 800–900°C i może powodować deformację i stępianie ostrza.

Kombinacja temperatury i nacisku ułatwia także zachodzenie reakcji chemicznych między materiałem skrawającym i materiałem elementu obrabianego, generując zużycie w formie dyfuzji lub kraterowania. Tarcie między narzędziem i wiórem generuje ścieranie i erozję, co jest wynikiem tak zwanych obciążeń tribologicznych. Tribologia to badanie stykających się powierzchni w celu określenia, w jaki sposób modyfikują one nawzajem swoje geometrie przy określonej temperaturze i ciśnieniu.

Cztery kategorie obciążeń nie występują niezależnie, lecz raczej wchodzą w interakcje i wpływają na siebie nawzajem. Na wyniki obróbki wpływają także moc i sztywność danej obrabiarki, mocowanie elementów, a nawet umiejętności operatora. Interakcje obciążeń prowadzą do różnych wyników, ale niezmiennie do pogorszenia jakości narzędzia, jego zużycia lub awarii.

Termin i przewidywalność końca okresu eksploatacji narzędzia jest zależna od odporności narzędzia na obciążenia, na które jest wystawiane. W celu zapewnienia maksymalnego okresu eksploatacji i bezpieczeństwa procesów obciążenia powinny być przez określony czas niższe od maksymalnej wartości odporności narzędzia na obciążenia. Kluczowymi elementami tej wartości są geometria skrawająca narzędzia oraz materiał skrawający i powłoka.

Aktywne rozwiązywanie problemów

W poszukiwaniu wydajności i oszczędności warsztaty starają się skrócić czas poświęcany na konfigurację obrabiarki, obsługę narzędzi i elementów obrabianych, a także różne przestoje. Rzadko jednak w działaniach mających na celu redukcję przestojów uwzględniane jest rozwiązywanie problemów. Aktywne zastosowanie odpowiednich geometrii narzędzi i parametrów skrawania przed rozpoczęciem obróbki może skrócić czas poświęcany na diagnozowanie i rozwiązywanie problemów.

Obrabialność materiału

Aktywne planowanie ma na celu maksymalizację obrabialności operacji. Tradycyjna definicja obrabialności koncentruje się na konkretnym materiale elementu obrabianego i korzysta ze współczynników procentowych do określenia trudności obróbki materiału w porównaniu z materiałem referencyjnym. Jednakże w niniejszym artykule obrabialność jest definiowana jako cel do osiągnięcia w kwestii podniesienia tempa usuwania materiału w stosunku do jednostki mocy. To stopień, w jakim operacja skrawania metali może zostać wykonana w sposób niezawodny, przy najwyższej produktywności i najniższym koszcie.

Uproszczone podejście do szybszej obróbki skrawaniem obejmuje podniesienie parametrów skrawania, konkretnie: głębokości skrawania, posuwu i prędkości skrawania. Należy jednak pamiętać, że podniesienie parametrów skrawania wiąże się z pewnymi konsekwencjami w zakresie obciążeń oddziałujących na narzędzie skrawające. Niniejsza analiza koncentruje się na obciążeniach mechanicznych.

Obciążenia mechaniczne narzędzia skrawającego i siła skrawania nie są tym samym. Obciążenie mechaniczne można traktować w kategoriach ciśnienia (siła na jednostkę powierzchni). Duża siła skrawania rozłożona na dużym obszarze powoduje stosunkowo niewielkie obciążenie narzędzia. Z drugiej strony nawet niewielka siła skrawania skoncentrowana na bardzo niewielkim fragmencie narzędzia może generować problematyczne obciążenia. Na siłę skrawania wpływa materiał elementu obrabianego, geometria narzędzia i warunki skrawania. Siła skrawania wpływa z kolei na pobór mocy, wibracje, tolerancje elementu obrabianego i trwałość narzędzia.

Wpływ parametrów skrawania

Manipulacja głębokością skrawania, posuwem i prędkością wpływa w różny sposób na obciążenie narzędzia. Dwukrotne zwiększenie głębokości skrawania podwaja siłę skrawania, a jednocześnie także długość krawędzi skrawającej, w związku z czym obciążenie pozostaje bez zmian w stosunku do jednostki długości krawędzi skrawania. Siły skrawania rosną także wraz ze wzrostem prędkości posuwu, lecz nie tak szybko, w stosunku nieliniowym. Wyższe prędkości posuwu nie podnoszą sił skrawania tak szybko, jak głębokość skrawania, ponieważ wyższy posuw zwiększa grubość wióra, nie długość narzędzia podczas skrawania. Prowadzi to do znacznie wyższych obciążeń krawędzi skrawającej.

W przypadku podnoszenia prędkości skrawania siły pozostają generalnie bez zmian, rośnie jednak zapotrzebowanie na moc, zgodnie z podstawowym równaniem mechaniki, definiującym pobór mocy jako iloczyn siły i prędkości. Prawdą jest, że w środkowym przedziale prędkości skrawania siły pozostają spójne. Jednakże badania i doświadczenie praktyczne pokazują wzrost sił skrawania przy niższych prędkościach skrawania i ich spadek przy wyższych prędkościach. Wzrost sił skrawania przy niższych prędkościach może wynikać z pojawienia się narostów na krawędzi, które same w sobie stanowią wskaźnik nieprawidłowych sił skrawania. Badania prowadzone w latach 20. i 30. XX wieku przez dr. Carla Salomona z Uniwersytetu Berlińskiego pokazały, że temperatury skrawania rosną wraz ze wzrostem prędkości skrawania, a następnie spadają przy wysokich prędkościach. Wyniki te dotyczą obróbki przy bardzo wysokich prędkościach, która dysponuje własnym katalogiem przyczyn i efektów i wykracza poza zakres niniejszego opracowania.

Zbyt wysoka prędkość skrawania może zmniejszyć niezawodność procesu ze względu na niekontrolowane formowanie wióra, duże zużycie narzędzia oraz wibracje prowadzące do kruszenia i pękania narzędzia. Praktycznym wnioskiem jest stwierdzenie, że wyższy posuw i głębokość skrawania w połączeniu z niskimi i średnimi prędkościami skrawania oferują potencjalnie najwyższy poziom bezpieczeństwa i niezawodności operacji. Wyższe prędkości skrawania, przy zachowaniu niskiej głębokości skrawania i posuwu w celu ograniczenia sił skrawania, mogą zapewnić wyższą produktywność.

Rozwiązywanie problemów z wykorzystaniem geometrii narzędzia

Powszechnie uważa się, że podniesienie produktywności skrawania metalu i rozwiązywanie problemów wymaga wprowadzenia zaawansowanych materiałów, narzędzi, takich jak nowe gatunki węglików, powłoki, ceramika i PCBN. Nie można odmówić istotności nieustającym postępom technologii materiałów narzędzia, jednakże rozwiązywanie problemów wyłącznie przy użyciu nowych materiałów jest w zasadzie reaktywne i może prowadzić w ślepy zaułek. Na przykład jeśli duże obciążenia mechaniczne powodują problemy takie jak pękanie narzędzi, to rozwiązaniem jest wybór bardziej wytrzymałego materiału narzędzia. Jeśli jednak taki materiał nie istnieje, to dochodzi do wstrzymania postępu.

Rola geometrii narzędzia w aktywnym rozwiązywaniu problemów często nie jest doceniana. Zmiana geometrii narzędzia aktywnie zmienia przepływ odkształconego materiału. Na przykład jeśli równanie stosowane do prognozowania sił skrawania (patrz pasek boczny) wskazuje wysokie wynikowe obciążenia mechaniczne, to rozpoczęcie pracy od ostrzejszej geometrii może obniżyć siły skrawania i zminimalizować problem przed jego wystąpieniem. Modyfikacja spływu wióra przy użyciu innej geometrii narzędzia może pozytywnie wpłynąć także na liczbę i wpływ obciążeń chemicznych, termicznych i tribologicznych.

Elementy geometrii narzędzia skrawającego

Geometria narzędzia obejmuje jego kształt i wymiary na poziomie makro i mikro. W aspekcie makro podstawowa wielkość i kształt płytki skrawającej określają jej wytrzymałość. Siły skrawania działające na dużą płytkę generują obciążenia mniejsze niż te same siły działające na małą płytkę. Duża, wytrzymała płytka umożliwia stosowanie posuwów i głębokości skrawania o wysokiej wydajności. Jednakże większa płytka może nie być w stanie obrobić mniejszych fragmentów elementu. Podobne kwestie występują w przypadku kształtu płytki. Okrągłe płytki charakteryzują się najwyższą wytrzymałością, a 90-stopniowy kąt płytki kwadratowej ma wytrzymałość wyższą niż 35-stopniowy kąt płytki w kształcie rombu. Jednak okrągłe płytki nie są w stanie skrawać tak różnorodnych profili, jak narzędzia o kącie 35 stopni. Konieczne jest więc zawieranie kompromisów między wytrzymałością a uniwersalnością zastosowania.

Kolejny czynnik geometryczny dotyczy metody styku narzędzia z elementem obrabianym, definiowanej przez kąt krawędzi skrawającej, kąt pochylenia i kąt natarcia. Jeśli górna powierzchnia płytki (powierzchnia natarcia) jest prostopadła do powierzchni roboczej, to kąt natarcia narzędzia jest uznawany za ujemny. Siły skrawania są kierowane do korpusu lub najmocniejszej części narzędzia. Z drugiej strony jeśli krawędź skrawająca jest odchylona od powierzchni elementu roboczego, to kąt natarcia narzędzia uznaje się za dodatni. Siły skrawające są skoncentrowane na krawędzi narzędzia, która nie jest tak wytrzymała, jak jego korpus. Dodatkowo płytka stosowana z dodatnią powierzchnią natarcia powinna zawierać docisk lub odpowiedni kąt na powierzchni bocznej, co dodatkowo obniża wytrzymałość narzędzia.

Obróbka skrawaniem z ujemnym kątem natarcia jest efektywna w przypadku materiałów ciągliwych, takich jak stal i żeliwo, generuje jednak także wyższe siły skrawania, może ograniczać spływ wióra oraz powodować wibracje na obrabiarce, osprzęcie i elementach o niższej sztywności. Dodatni kąt natarcia generuje niższe siły skrawania i bardziej swobodny spływ wióra, ale narzędzie jest bardziej podatne na kruszenie i pękanie, a kontrola wióra staje się trudniejsza. Skrawanie dodatnie jest przeznaczone do materiałów klejących się i superstopów wymagających ostrej krawędzi skrawającej.

Geometrie łamania wiórów w operacjach toczenia

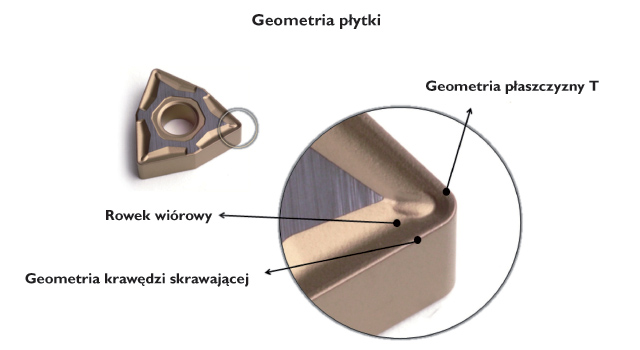

Geometria łamania wiórów płytki tokarskiej składa się z trzech podstawowych elementów: profilu krawędzi skrawającej, konturu lub rowka wiórowego oraz tak zwanej powierzchni styku T między krawędzią a rowkiem wiórowym. Profil krawędzi skrawającej rozpoczyna proces ścinania wióra. Rowek wióra określa metodę formowania wióra, a powierzchnia styku T kontroluje przejście między nimi. Wszystkie trzy elementy wpływają na wartość siły skrawania generowanej przez narzędzie.

Krawędź skrawająca może być ostra, zaokrąglona, okrągła lub fazowana. Każdy typ profilu zapewnia konkretne korzyści i prowadzi do konkretnych konsekwencji. W niektórych przypadkach ostra krawędź skrawająca może zapewnić wysoką trwałość narzędzia. Jednakże element obrabiany, narzędzie i osprzęt muszą być stałe i stabilne lub też na ostrej krawędzi w przypadku kontaktu z nierównymi siłami powstaną wióry. Krawędzie zaokrąglone i fazowane zapewniają wyższe poziomy wytrzymałości i odporności na powstawanie wiórów i pękanie.

Mówiąc niezwykle ogólnie, najlepszymi narzędziami do skrawania stali, wymagającymi ciągliwości, są te o mocnych krawędziach. Najlepszymi narzędziami do skrawania stali nierdzewnej, która ma tendencje do klejenia się, są narzędzia o ostrych krawędziach. Możliwe jest oczywiście skrawanie stali za pomocą ostrej krawędzi oraz stali nierdzewnej za pomocą mocnej krawędzi, ale wymaga to dostosowania parametrów skrawania i nie daje tak efektywnych wyników. Specjaliści powinni wybrać między bardziej elastycznymi narzędziami wielozadaniowymi a narzędziami zoptymalizowanymi pod kątem konkretnych zastosowań i materiałów elementów obrabianych.

Należy zwrócić uwagę na to, że bardzo ostra krawędź skrawająca nie zawsze zapewnia najlepszą gładkość powierzchni. Najlepsze wyniki często można uzyskać po pewnym czasie pracy krawędzi. Zjawisko to przypomina użycie bardzo ostrego noża do obierania jabłka. Obranie jabłka bardzo ostrym nożem jest trudne, ponieważ ostrze wgryza się w owoc, zamiast po prostu podnosić skórkę. Bardzo ostre narzędzie do skrawania metali działa bardzo podobnie i jest wciągane w obrabiany materiał na tyle, że pozostawia nierówne wykończenie. Krawędź zapewnia najbardziej spójne wykończenie, gdy jest nieco zużyta.

Powierzchnia styku T między krawędzią skrawającą a geometrią łamania wiórów może być dodatnia lub ujemna. Zastosowanie dodatniej powierzchni styku T umożliwia stosowanie wyższych prędkości skrawania oraz redukuje temperatury skrawania i zużycia. Jednakże dodatnia powierzchnia styku T skupia także naprężenia w mniejszym obszarze płytki, co może przyśpieszać zużycie i pękanie. Z kolei ujemna lub płaska powierzchnia styku T kieruje skrawany materiał na szerszy obszar, chroniąc płytkę, lecz także zwiększając siły skrawania, generowanie ciepła i zużycie.

Geometria łamacza wiórów również prezentuje dwie opcje. Otwarty lub płaski kontur dolny deformuje wióry w mniejszym stopniu i generuje niższe siły skrawania. Zamknięty lub węższy kontur bardziej precyzyjne zwija wiór, a wyższy stopień deformacji generuje wyższą temperaturę skrawania.

Otwarta lub płaska geometria łamacza wiórów ma na celu maksymalizację kontaktu między wiórami a narzędziem oraz dystrybucję sił skrawania po większym obszarze. Przy wysokich siłach skrawania otwarta geometria prowadzi do niższych obciążeń mechanicznych. Obniża ryzyko pękania i kruszenia się płytki. Jednakże wióry generowane przez geometrię otwartą są zazwyczaj dłuższe. W przypadku braku kontroli wiórów, jeśli ich wyrzucanie jest problemem zagrażającym elementowi obrabianemu, obrabiarce lub operatorowi, zamknięta geometria łamania wiórów może rozwiązać ten problem.

Z drugiej strony zamknięta geometria łamania wiórów skręca wióry, dzięki czemu łamią się one na mniejsze fragmenty. Jednakże ceną za to są wyższe naprężenia. Zbyt krótkie wióry mogą uszkadzać krawędź skrawającą i obniżać trwałość narzędzia. Obciążenie mechaniczne może być wysokie nawet przy niskich siłach skrawania. Geometrie zamknięte najlepiej jest stosować przy niskich siłach skrawania, na przykład w obróbce wykańczającej, w której przypadku głębokość skrawania i posuw są zazwyczaj niższe. Specjaliści muszą znaleźć kompromis i określić najszerszą możliwą do zastosowania geometrię, która jednocześnie generuje wióry możliwe do kontrolowania.

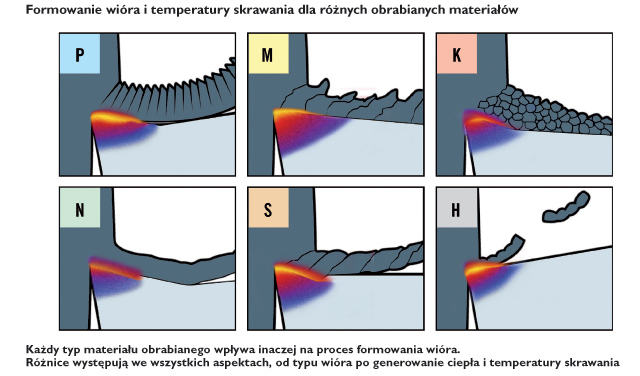

Obrabiany materiał odgrywa kluczową rolę w wyborze geometrii kontroli wióra. Aluminium może wymagać na przykład zamkniętej geometrii kontroli wióra, która będzie łamać charakterystyczne dla tego materiału długie, wąskie wióry, podczas gdy krótsze wióry żeliwa wymagają zazwyczaj co najwyżej minimalnych cech geometrii formowania wióra.

Jeśli chodzi o parametry skrawania, to bardziej agresywny posuw generuje zazwyczaj krótsze wióry, a niewielka głębokość skrawania – zazwyczaj dłuższe wióry. W zależności od materiału obrabianego prędkość skrawania może wywierać duży wpływ na kontrolę wióra. Celem jest kontrolowanie wszystkich składników obciążenia mechanicznego i generowanie możliwych do zaakceptowania wiórów przy jednoczesnej minimalizacji lub eliminacji kruszenia i pękania narzędzia.

Opracowywanie i stosowanie geometrii w operacjach toczenia

Aby skorzystać z możliwości kształtowania spływu materiału przez geometrię płytek, producenci narzędzi skrawających tworzą geometrie do konkretnych zastosowań, takich jak obróbka zgrubna i wykańczanie. Różne konfiguracje i połączenia krawędzi skrawającej, powierzchni styku T i geometrii łamania wiórów są przeznaczone dla różnych zastosowań i materiałów obrabianych.

Geometrie M3 i M5 firmy Seco to dobry przykład różnych geometrii narzędzi zaprojektowanych do uzyskiwania pożądanych wyników w konkretnych operacjach i materiałach. Geometria M3 została stworzona jako wszechstronne narzędzie do obróbki średniej i zgrubnej szerokiej gamy materiałów obrabianych przy różnych parametrach skrawania. Jednakże wyższy poziom obciążenia mechanicznego może wymagać zmiany geometrii na M5, zaprojektowany do wymagającej obróbki zgrubnej przy dużym posuwie, zapewniający dużą wytrzymałość krawędzi i generujący niskie siły skrawania. Zmiana geometrii na przystosowaną do konkretnej sytuacji może zminimalizować pękanie i podnieść niezawodność operacji.

Wnioski

Pogorszenie jakości narzędzia podczas obróbki to zjawisko, którego nie da się uniknąć. To alfa i omega, początek i koniec eksploatacji narzędzia. Jeśli trwałość narzędzia jest bardzo niska, jeśli narzędzie kruszy się lub pęka albo też nie można przewidzieć zużycia lub awarii, to specjaliści potrafią zmieniać geometrię narzędzi i warunki skrawania w celu maksymalizacji produktywności i trwałości narzędzia. Jednak nawet gdy starania te zakończą się powodzeniem, alfa i omega pogarszania jakości narzędzia nie zniknie. Celem jest zapewnienie nowej metody pogarszania jakości narzędzia – maksymalnie powolnej i przewidywalnej.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)