Analiza głośności przekładni elektronicznych i kontrola uzębienia kół zębatych w trakcie procesu produkcji

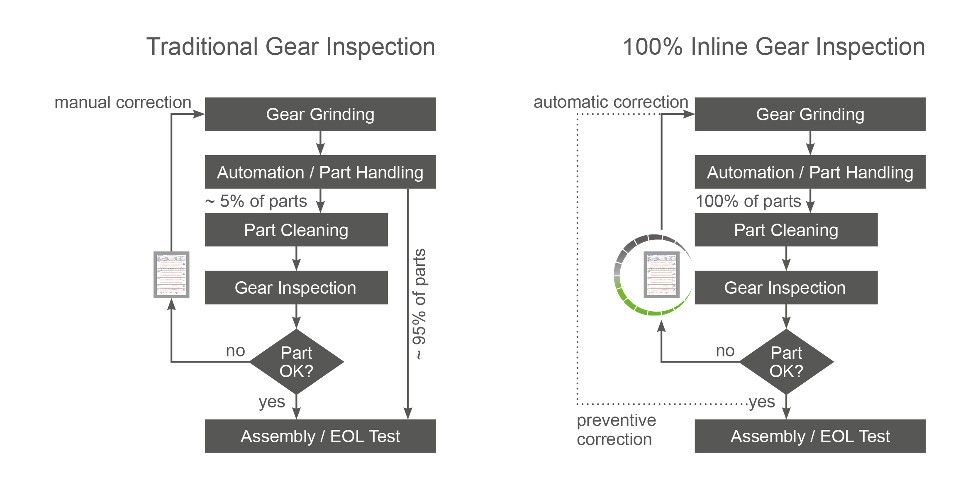

Aktualnie kontrola jakości produkcji kół zębatych zwykle odbywa się tylko w sposób wyrywkowy. Jednym z głównych powodów takiego podejścia jest znacznie dłuższy czas pomiaru uzębienia w porównaniu z faktyczną produkcją oraz ograniczone możliwości pomiarowe.

Na przykład podczas obróbki wykańczającej na twardo często mierzy się tylko jeden lub dwa elementy na cykl obciągania z uwagi na ciągły proces szlifowania obwiedniowego. W zależności od cyklu obciągania, odpowiada to zaledwie około 5% faktycznie wyprodukowanych elementów. Niemniej jednak, statystyki są wykorzystywane w celu zapewnienia niemal 100% niezawodności. Oznacza to, że większość charakterystyk pomiarowych ma rozkład normalny i może być mapowana oraz oceniana statystycznie przy użyciu krzywej Gaussa.

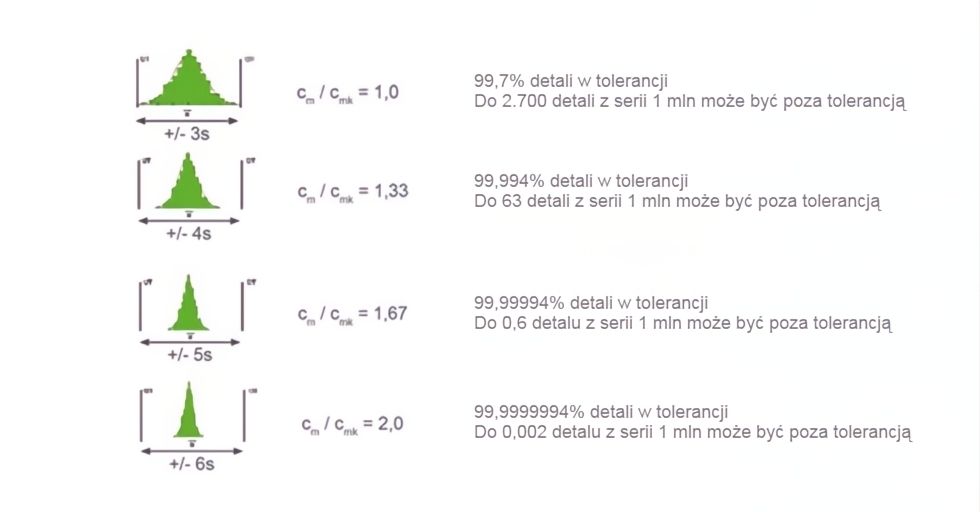

Poprzez selektywne zawężenie tolerancji na faktycznie mierzonych elementach, możliwe jest zapewnienie zgodności z tolerancjami rysunkowymi, faktycznie wymaganymi, z wystarczająco wysokim prawdopodobieństwem (zazwyczaj > 99,99%). Metoda ta jest powszechnie stosowana w testach zdolności maszyn i procesów oraz jest uznawana na całym świecie. Wartości zdolności maszyny i procesu cmk i cpk, które są często używane jako baza, zwykle wynoszą ponad 1,67. Statystycznie wskaźnik odrzutów wynosi wtedy tylko 0,57 na 1 milion wyprodukowanych elementów, oznacza to jednak, że tylko około 50% faktycznie określonych tolerancji rysunkowych jest dostępnych jako tolerancje produkcyjne.

Fakt, że gęstość mocy uzębień stale rośnie, a wymagania dotyczące redukcji hałasu są coraz wyższe, prowadzi do coraz mniejszych tolerancji, zwłaszcza w przypadku e-przekładni. W związku z tym, zawężenie tych tolerancji za pomocą statystyk staje się coraz trudniejsze.

Konwencjonalna kontrola uzębienia w porównaniu z 100% kontroli uzębienia w trakcie procesu

Innym problemem związanym z tradycyjną kontrolą uzębienia jest długi czas oczekiwania między pobraniem elementu do kontroli, a faktyczną dostępnością wyników testu. W zależności od pojemności pomieszczenia kontrolnego, czas oczekiwania i pomiaru może wynosić od 30 do 45 minut. Po dokonaniu pomiarów należy podjąć decyzję, czy ustawienia maszyny wymagają korekty.

Takie korekty muszą być przeprowadzane przez operatora maszyny, co dodatkowo zajmuje czas i jest wykonywane podczas procesu produkcji. Do tej pory skupiano się na tworzeniu „zamkniętej pętli”, między centrum pomiarowym, a maszyną produkcyjną poprzez instalację centrum pomiarowego w bezpośrednim sąsiedztwie maszyny produkcyjnej, np. poprzez zastosowanie nowych typów centrów pomiarowych, które mogą działać w trudnych warunkach produkcyjnych.

Wpływ wartości zdolności na prawdopodobieństwo spełnienia tolerancji

Jak zatem wyglądałoby idealne rozwiązanie pozwalające sprostać opisanym wyzwaniom? Idealne byłoby przeprowadzać kontrolę wszystkich części natychmiast po wyprodukowaniu, co niosłoby ze sobą wiele korzyści:

- jakość każdego elementu mogłaby być skrupulatnie udokumentowana

- natychmiastowe korygowanie odchyleń w procesie mogłoby być możliwe dzięki automatycznemu systemowi korekcji wykorzystującemu „zamkniętą pętlę”

- dodatkowo, dzięki kontroli do 100% komponentów, możliwe byłoby również monitorowanie trendów i wprowadzanie korekt zapobiegawczych, zanim części przekroczą tolerancję

- ostatecznym celem byłoby przewidzenie, czy obrabiany element ma cechy krytyczne pod względem hałasu i może zostać odrzucony, zanim dotrze do końcowego montażu przekładni, a problem z hałasem zostanie zidentyfikowany dopiero na stanowisku testowym na końcu linii (EOL)

Kluczem do osiągnięcia tej idealnej sytuacji jest centrum pomiarowe, które jest w stanie kontrolować koła zębate w trakcie produkcji oraz które można łatwo zainstalować w bezpośrednim sąsiedztwie maszyny produkcyjnej.

Kontrola uzębienia w trakcie procesu – dwuflankowa kontrola współpracy i pomiar laserowy

Firma Gleason opracowała takie centrum pomiarowe i zaprezentowała je po raz pierwszy w 2018 roku. GRSL łączy optyczny pomiar parametrów uzębienia poprzez skanowanie laserowe ze sprawdzoną dwuflankową kontrolą współpracy kół zębatych.

Rozwiązanie to jest szeroko stosowane w produkcji do 100% kontroli określonych cech uzębienia. GRSL różni się zatem znacznie od obecnie powszechnie stosowanego dotykowego systemu pomiarowego. Z jednej strony dokonuje pomiaru błędu funkcjonalnego za pomocą dwuflankowej kontroli współpracy kół zębatych z przekładnią główną, a z drugiej strony rejestruje typowe odchylenia przekładni w profilu linii bocznej, a także w podziałce i współosiowości na wszystkich zębach poprzez optyczną kontrolę laserem.

Podczas cyklu kontroli współpracy kół zębatych, dwie głowice laserowe automatycznie ustawiają się w pozycji do jednoczesnego skanowania lewej i prawej strony zęba. Dodatkowo możliwe jest skanowanie różnych sekcji wzdłuż szerokości zęba, aby sprawdzić także parametry linii flanki. Dzięki zastosowaniu technologii laserowej, całkowity czas kontroli jest znacznie krótszy w porównaniu z konwencjonalnym dotykowym centrum pomiarowym.

Przykładowo czas kontroli typowego zębnika planetarnego można skrócić 4-krotnie dzięki nowemu GRSL, z około 2,7 minuty do 39 sekund. Jednocześnie wszystkie zęby koła zębatego są mierzone w znacznie krótszym czasie, a nie tylko cztery zęby na obwodzie, jak to zwykle bywa w przypadku dotykowego systemu pomiarowego.

GRSL – Wiele metod testowych zintegrowanych na jednej platformie

Dzięki szczegółowym danym pomiarowym uzyskanym w procesie skanowania laserowego wszystkich zębów, możliwa jest również ocena uzębień poza ich standardowymi cechami, takimi jak odchylenia profilu, linii bocznej, podziałki, współosiowości i grubości zęba. Ponadto laser GRSL rejestruje znacznie większą gęstość danych przy wyższych prędkościach niż konwencjonalna sonda dotykowa.

Obszar boku koła zębatego widziany i skanowany przez sondę laserową w dowolnym momencie pomiaru jest znacznie większy niż przy użyciu sondy dotykowej. Sonda laserowa skanuje liniowy obszar pomiarowy z wysoką częstotliwością i częstotliwością próbkowania wynoszącą kilka mikrometrów.

Umożliwia to zarejestrowanie dużej powierzchni uzębienia nawet z 10-krotnie większą gęstością i w znacznie krótszym czasem testowania. Tak dokładna kontrola całej powierzchni nie jest możliwa przy użyciu sondy dotykowej.

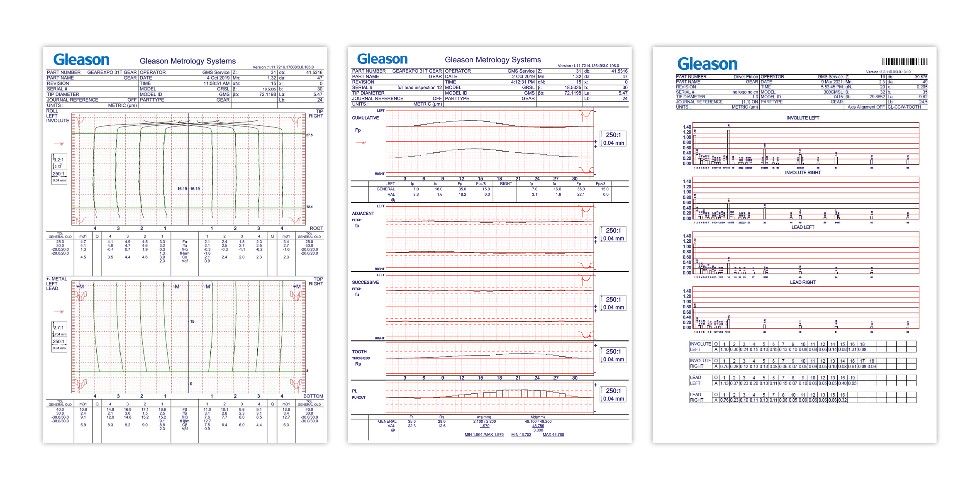

Opcje protokołów GRSL, w tym rozszerzona analiza falistości

Posiadanie informacji o profilu i linii bocznej wszystkich zębów umożliwia obliczenie tak zwanej „zaawansowanej analizy falistości”, która prowadzi do analizy rzędów topografii kół zębatych. W przeciwieństwie do tradycyjnej technologii pomiaru uzębienia, w której elementy okresowe lub falistość są rejestrowane tylko jako błędy kształtu ffa lub ffb w profilu i linii bocznej, „Zaawansowana analiza falistości” wykracza daleko poza to. Analizuje ona błędy okresowe w profilu, linii bocznej lub w podziałce zgodnie z ich częstotliwościami / rzędami i ich amplitudami, co zasadniczo odpowiada analizie falistości zgodnie z VDI/VDE2612:2018. Zmierzone linie profilu i / lub boczne wszystkich zębów są najpierw łączone ze sobą wzdłuż ich ścieżki styku w sposób prawidłowy. Uzyskany w ten sposób „sygnał” reprezentuje teoretyczny błąd transmisji (ang. transmission error), a następnie jest dzielony na odpowiednie składowe (częstotliwości / rzędy i amplitudy) za pomocą FFT lub estymaty sinusoidalnej. Analizy rzędów uzyskane w ten sposób są pokazane dla profili (ewolwenty) i linii bocznych (nachylenie) prawego i lewego boku zęba (patrz schemat powyżej po prawej).

Najbardziej zauważalne rzędy i amplitudy są podsumowane w formie tabelarycznej w dolnej części wykresu. Umożliwia to szybkie rozróżnienie między harmonicznymi zazębienia, na które wpływ ma głównie konstrukcja koła zębatego a innymi rzędami, tak zwanymi „rzędami (częstotliwościami) fikcyjnymi” [ghost orders, dosłownie: rzędy duchów] które są zwykle spowodowane błędami produkcyjnymi i mogą mieć krytyczne znaczenie dla hałasu.

W jednoflankowej kontroli współpracy kół zębatych rzeczywisty błąd transmisji między uzębieniem a przekładnią główną jest określany i wyświetlany jako analiza rzędów, w zaawansowanej analizie falistości (ang. advanced waviness analysis) błąd transmisji jest obliczany na podstawie zmierzonych zredukowanych danych topograficznych.

Metoda ta jest stosowana od lat i ma tę zaletę, że istniejący sprzęt do badań analitycznych może być używany zamiast dodatkowego jednostronnego testera współpracy kół zębatych. Metoda ta ma jednak szczególną wadę: określenie danych profilu wszystkich zębów wymaganych do obliczenia analizy rzędów za pomocą pomiaru dotykowego (na standardowym centrum pomiarowym) zajmuje bardzo dużo czasu.

Dzięki nowemu GRSL firmy Gleason, dane dotyczące profilu i linii bocznej mogą być rejestrowane niezwykle szybko, eliminując wady testów analitycznych. Dzięki obliczonej analizie rzędów i odpowiadających im amplitud (rozszerzona analiza falistości), możliwe jest rozpoznanie potencjalnych problemów z hałasem, takich jak rzędy fikcyjne. Rzędy te nie mają nic wspólnego z harmonicznymi uzębieniami i są zwykle spowodowane przez małe nieregularności, które występują podczas procesu produkcyjnego lub są powodowane przez samą maszynę produkcyjną. Takie rzędy fikcyjne mogą powodować problemy, gdy tylko przekroczą pewną amplitudę.

Do tej pory tego typu analizy były przeprowadzane jedynie wyrywkowo ze względu na wysoki nakład pracy związany z pomiarem. Zaawansowana analiza falistości i możliwość kontroli do 100% wyprodukowanych kół zębatych, prowadzi do tego, że możliwe jest teraz przeanalizowanie każdego wyprodukowanego koła zębatego pod kątem potencjalnych problemów z hałasem i odrzucenie niezgodnych kół zębatych przed ich zamontowaniem w przekładni. Jest to nowość w branży przekładni i punkt zwrotny w pomiarze przekładni, ponieważ zastosowania przekładni elektronicznych są szczególnie wrażliwe na hałas.

Integracja technologii pomiarowej z procesem produkcji

Maszyna do obróbki wykańczającej na twardo (HFC) płynnie integruje technikę pomiaru towarzyszącą procesowi z procesem produkcyjnym. Ta w pełni zautomatyzowana komórka produkcyjna obejmuje:

- szlifowanie obwiedniowe

- mycie przemysłowe

- znakowanie części

- centrum pomiarowe kół zębatych GRSL

Wszystko to połączone jest z systemem paletyzacji opartym na koszach i obsługiwane za pomocą robota ładującego. Zintegrowana automatyzacja jest produktem firmy Gleason.

Ładowarka bramowa obsługuje cały przepływ pracy w komórce, w tym przenoszenie części między szlifierką, stacjami mycia i znakowania oraz centrum pomiarowym. Komora do układania w stosy pomieści kosze różnych producentów i typów, idealnie nadaje się do autonomicznego przetwarzania dużych partii kół zębatych.

Model 200/260GX wykorzystuje koncepcję podwójnego wrzeciona, aby zminimalizować czas przestoju do absolutnego minimum, z czasem wymiany przedmiotu obrabianego poniżej 4 sekund. Konfiguracja maszyny jest niezwykle prosta i szybka dzięki mocowaniu Quik-Flex® Plus firmy Gleason, pojedynczemu narzędziu do wymiany wszystkich komponentów mechanicznych oraz sekwencji konfiguracji z menu dla wszystkich niezbędnych kroków konfiguracji.

Oprócz czterech różnych systemów obciągania ściernicy zapewniających wysoką produktywność lub elastyczność produkcji, dzisiejsze wymagania jakościowe wymagają nowoczesnych procesów szlifowania. Obejmuje to możliwość szlifowania kół zębatych z wyjątkowo dobrą jakością powierzchni i kontrolowanym ustawieniem. Nowością w branży jest to, że szlifowanie sterowane ustawieniami Gleason nie ma negatywnego wpływu na czas szlifowania ani obciągania ściernicy.

System zamkniętej pętli łączy szlifierkę ze zintegrowanym centrum pomiarowym uzębienia GRSL. Wyniki pomiaru są przekazywane bezpośrednio do szlifierki bez konieczności interwencji operatora. Maszyna porównuje zmierzone wartości z wartościami docelowymi i automatycznie wprowadza niezbędne korekty.

Ponieważ GRSL jest zintegrowany bezpośrednio z komorą do obróbki wykańczającej na twardo, wyniki są dostępne wkrótce po szlifowaniu przedmiotu obrabianego, zwykle w mniej niż 5 minut po rzeczywistym szlifowaniu. W porównaniu do tradycyjnego podejścia polegającego na kontroli kół zębatych w oddzielnym pomieszczeniu do pomiarów, czas reakcji jest drastycznie skrócony.

Prawdopodobnie największą zaletą jest to, że ten nowy system po raz pierwszy umożliwia analizę każdego wyprodukowanego koła zębatego pod kątem potencjalnych problemów z hałasem przy użyciu zaawansowanej analizy falistości.

Podsumowanie

Elektroniczne przekładnie różnią się od innych przekładni samochodowych na dwa kluczowe sposoby: wyższa jakość i konieczność doskonałego tłumienia hałasu.

Hałasy przekładni mogą mieć różne przyczyny. Kiedy pojawiają się problemy z hałasem przekładni, często przypisuje się je wyłącznie procesowi produkcyjnemu. Jednak nie zawsze jest to główna przyczyna. Aby system przekładni działał cicho, musi być najpierw prawidłowo zaprojektowany zgodnie z charakterystyką obciążenia, która później będzie występować w rzeczywistej przekładni. Nawet w przypadku doskonale zaprojektowanych przekładni mogą pojawić się błędy produkcyjne, które również mogą prowadzić do hałasów przekładni, które są często określane jako „hałas fikcyjny” [ghost noise, dosłownie: odgłosy duchów].

Dlatego ważne jest, aby dysponować narzędziami analitycznymi, które są w stanie rozpoznać potencjalne problemy z hałasem i rozróżnić przyczyny produkcyjne i projektowe. Kontrola przekładni ma zatem jeszcze jedno ważne zadanie, a mianowicie niezawodne wykrywanie potencjalnych problemów z hałasem.

Gniazdo do obróbki wykańczającej na twardo Gleason oferuje możliwość kontroli każdego obrabianego elementu w 100%, korzystając z pełni zintegrowanego dwuflankowego testera współpracy kół zębatych GRSL i skanowania laserowego. Szlifowane koło zębate jest przenoszone do GRSL w czasie rzeczywistym, aby przejść testowanie wszystkich istotnych cech koła zębatego, w tym profilu, linii bocznej, podziałki i współosiowości. Dodatkowo, zaawansowana analiza falistości może wykryć koła zębate z potencjalnymi problemami z hałasem, takimi jak „hałas fikcyjny”.

Odchylenia wykryte w procesie obróbki precyzyjnej są przekazywane bezpośrednio do maszyny produkcyjnej za pośrednictwem zamkniętej pętli i odpowiednio korygowane. W przypadku konwencjonalnej kontroli kół zębatych, może upłynąć od 45 do 60 minut od wyjęcia obrabianego elementu z maszyny, przez przeniesienie go do pomieszczenia kontrolnego, oczekiwanie, faktyczny procesem kontroli i analizę wyników kontroli.

W porównaniu z konwencjonalnymi metodami pomiarowymi, kontrola w trakcie procesu i korekta w zamkniętej pętli HFC zapewniają optymalną jakość w znacznie krótszym czasie. Dzięki nawet stuprocentowej kontroli jakości, ocena statystyczna może zostać wyeliminowana z procesu produkcyjnego, co skutkuje ścisłym przestrzeganiem tolerancji rysunkowych zgodnie z oryginalnym rysunkiem.

O European Technology

Uczestniczą w bardzo skomplikowanych projektach technologicznych, gdzie oprócz obrabiarek CNC dostarczają technologię polegającą na doborze narzędzi, systemów mocowania, parametrów skrawania. Wdrażają oferowane rozwiązania, optymalizując procesy produkcyjne. Dodatkowo firma oferta obejmuje systemy automatyzacji, a w wybranych przypadkach pełne zautomatyzowane linie technologiczne i elastyczne systemy wytwarzania. |

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)