Centrum technologii dla przemysłu lotniczego i branży kosmicznej firmy Starrag

Poprzez przeniesienie jednostek specjalistycznych z Mönchengladbach do Rorschacherberg, zakład Rorschacherberg stał się 100%-owym centrum dedykowanym lotnictwu i lotom kosmicznym – ATCC (Aerospace and Turbine Competence Center).

W ten sposób grupa Starrag położyła kolejny ważny kamień węgielny pod przyszłość zakładu Rorschacherberg. Rainer Hungerbühler, dyrektor sprzedaży Aerospace & Turbines, w ekskluzywnym wywiadzie dla SMM, opisuje nową strukturę i zakres specjalizacji, który ukształtował się w Starrag w Szwajcarii.

Starrag AG koncentruje swoją działalność w zakresie lotnictwa i lotów kosmicznych w zakładzie Rorschacherberg. Co to oznacza?

Rainer Hungerbühler: Zasadniczo zakres naszych kompetencji w Aerospace Competence Center w Rorschacherberg jest bardzo łatwy do zdefiniowania. Dzięki naszym technologiom produkcyjnym koncentrujemy się na sześciu grupach komponentów, które mają duże znaczenie strategiczne w przemyśle lotniczym i kosmicznym. Konkretnie chodzi o wirniki, wirniki z łopatkami zintegrowanymi (blisk), łopatki turbin, obudowy mechanizmów napędowych jak też części konstrukcyjne z tytanu i aluminium.

To właśnie dla tych komponentów rozwijamy i stale optymalizujemy nasze rozwiązania technologiczne i produkcyjne. Nasza specjalizacja jest tym samym przejrzysta. Z drugiej strony jednak potrzebne do tego strategie produkcyjne są skomplikowane i zależne od technologii. Ukierunkowanie na lotnictwo i loty kosmiczne w połączeniu z naszymi wysokimi standardami technologicznymi i doświadczeniem w produkcji, jest moim zdaniem unikalnym atutem zakładu w Rorschacherberg.

Czy mógłby Pan to skonkretyzować?

Aerospace Competence Center jest rezultatem konsekwentnego rozwoju naszego dotychczasowego spektrum kompetencji. Nasz fokus na przemyśle lotniczym i kosmicznym stale się rozwijał w ostatnich dziesięcioleciach. Mamy znakomitą pozycję w 5-osiowej obróbce symultanicznej komponentów trudnoskrawalnych jak też obróbce strukturalnych części konstrukcyjnych (aluminium i tytan).

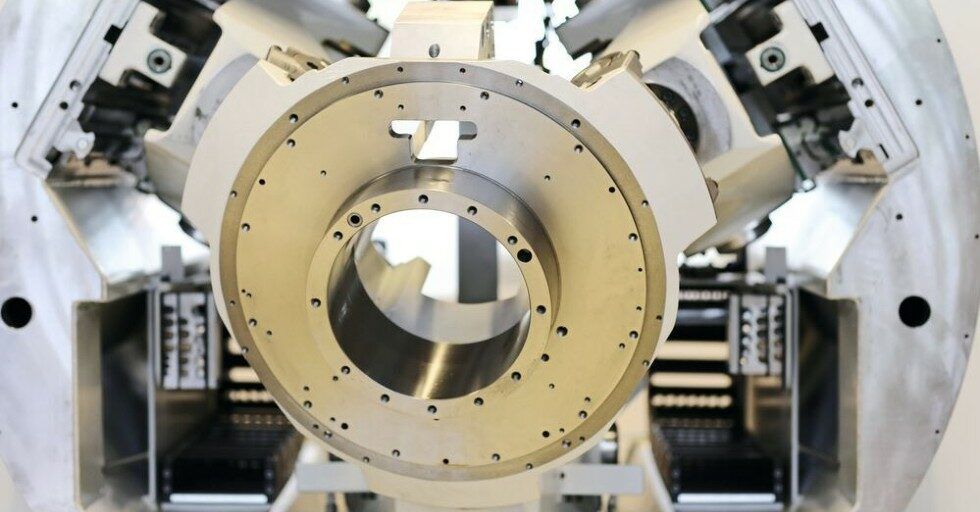

Nasze centrum wdrażania technologii – ATCC (Aerospace and Turbines Competence Center) – o powierzchni około 2000 m2, jest wyposażone w najnowsze pięcioosiowe centra obróbcze typu NB, LX i STC, za pomocą których można produkować najróżniejsze powierzchnie przepływowe jak też złożone elementy konstrukcyjne.

Specyficzne obszary montażu z zakładu Mönchengladbach zostały przeniesione do innych zakładów, natomiast tutaj w Rorschacherberg są teraz montowane produkty «Ecospeed». Czy mógłby Pan powiedzieć coś więcej na ten temat?

Montaż Ecospeed został przeniesiony do Rorschacherberg, aby scentralizować nasze rozwiązania produkcyjne w dziedzinie lotnictwa i lotów kosmicznych. Chciałbym podkreślić, że do Mönchengladbach przeniesiono jedynie montaż poszczególnych typów produktów. W Mönchengladbach nadal jest realizowana konstrukcja, rozwój, serwis jak też retrofit – siłami 120 pracowników. Tutaj na miejscu dysponowaliśmy już rozwiązaniami produkcyjnymi dla strukturalnych części konstrukcyjnych. Dzięki Ecospeed możemy pokazać tu na miejscu naszym klientom z branży lotnictwa i lotów kosmicznych rozwiązania dla bardzo dużych elementów konstrukcyjnych. Ecospeed jest doskonałym uzupełnieniem naszego spektrum kompetencji z zakresu technologii lotniczych i kosmicznych w ATCC.

Czy ma to znaczenie dla jakich turbin produkujecie podzespoły, słowo kluczowe: turbiny parowe?

Materiały stosowane w turbinach parowych są łatwiejsze w obróbce, ponieważ materiały te są zazwyczaj stosowane w niższych temperaturach. Nasze maszyny są zaprojektowane do wysokowydajnej obróbki komponentów turbin z materiałów trudnoskrawalnych. W obróbce komponentów turbin parowych główny nacisk kładziemy na wysoką wydajność naszych rozwiązań.

W przypadku turbin gazowych są jednak stosowane również komponenty ze stopu inconel

Zgadza się, jednak w sektorze energetycznym obecnie raczej mniej się inwestuje, co też ma odpowiedni wpływ na zapotrzebowanie na rozwiązania produkcyjne. Dlatego większość naszych mocy przerobowych jest obecnie w większości zajęta projektami z dziedziny lotnictwa i lotów kosmicznych. W sektorze energetycznym jesteśmy w ATCC odpowiednio mniej aktywni. Niemniej jednak też i producenci turbin gazowych integrują łopatki w turbinach, ponieważ zwiększa to ich wydajność. Zintegrowane łopatki stwarzają potencjał optymalizacji i umożliwiają konstrukcje o mniejszych bezwładnościach masy, co umożliwia bardziej ekonomiczny rozruch i zatrzymanie turbin gazowych.

Czy mógłby Pan nam wyjaśnić, konkretnie jakimi sektorami technologii dysponujecie?

Naszym podstawowym know-how jest rozwój i budowa wysokowydajnych centrów obróbczych dla wyżej wymienionych dziedzin. Jest to nasza baza. Ponadto dysponujemy całym know-how dotyczącym procesu. Począwszy od narzędzi, poprzez oprogramowanie CAM dla narzędzi jedno- i wieloostrzowych aż po automatyzację, techniki mocowania i budowy przyrządów, łącznie ze strategiami pomiarowymi. Gdy zwraca się do nas klient, który chce produkować nowy komponent, możemy razem z nim opracować kompletną strategię produkcji. Od ostrza narzędzia po manipulator. Nasze oprogramowanie CAM jest również przygotowane do opracowywania optymalnych strategii frezowania komponentów przepływowych.

Tutaj na miejscu w ATCC dysponujecie stosunkowo dużym parkiem maszynowym. Jak jest on wykorzystywany?

Generalnie tutaj w ATCC opracowujemy strategie produkcji dla naszych klientów. Ze względu na duże możliwości produkcyjne, w szczególnych przypadkach możemy również w krótkim czasie przejąć część produkcji od naszych klientów. Co to oznacza: gdy klient zamawia nową obrabiarkę, możemy w naszym zakładzie opracować proces produkcji i już produkować komponenty. Po dostarczeniu nowej maszyny przekazujemy naszemu klientowi wszystkie komponenty i dane CAM, aby jego nowa obrabiarka mogła jak najszybciej produkować dobre części. Jest to ogromną zaletą zwłaszcza w przypadku bardzo skomplikowanych części konstrukcyjnych.

Dlaczego jest tak ważne, aby jako producent obrabiarek skoncentrować się na jednym obszarze jak lotnictwo i loty kosmiczne i na czym polegają wyzwania w tym obszarze?

To, że dzisiaj mamy tak silna pozycję w dziedzinie lotnictwa i lotów kosmicznych wynika z naszej struktury kompetencji w tym obszarze. W technologii lotniczej i kosmicznej są produkowane najbardziej skomplikowane komponenty, których nie da się wykonać bez specjalnie do tego zaprojektowanych obrabiarek. Z tego powodu została stworzona na przykład nasza ekstremalnie smukła, widlasta głowica frezarska, która została opracowana pod kątem specyficznych wymagań produkcyjnych. Jak już powiedziałem, jesteśmy specjalistami w produkcji sześciu wyżej wymienionych komponentów dla lotnictwa i lotów kosmicznych. Naszym celem jest najbardziej produktywne rozwiązanie przy najniższych kosztach jednostkowych. Taka jest nasza strategia.

W tym obszarze musimy utrzymać naszą przewagę i ją stale zwiększać. Nasze urządzenia muszą być wysoko wydajne, aby nasi klienci mogli produkować konkurencyjnie. Oznacza to skrócenie czasu głównego i czasów pomocniczych. Zużycie narzędzi jest zdecydowanie czynnikiem napędzającym koszty, zwłaszcza w przypadku materiałów trudnoskrawalnych. Rozwijamy się wraz z wyzwaniami, które stawiają przed nami nasi klienci.

Co to oznacza dla Państwa jako producenta maszyn?

Jeśli tak zaprojektujemy maszynę oraz proces, aby można było stosować narzędzia o małym wysięgu, jest to istotny czynnik zwiększający żywotność narzędzia. Równocześnie wzrasta objętość materiału skrawanego w jednostce czasu. Często nie uświadamiamy sobie tego, ale im większy jest wysięg narzędzia, tym bardziej niestabilny jest proces skrawania. Przy normalnej obróbce stali raczej nie jest to dzisiaj krytyczne, ale gdy skrawa się inconel, hasteloy albo tytan, wówczas robi to ogromną różnicę.

Szczególnie przy produkcji komponentów dla lotnictwa i lotów kosmicznych wytwarzane są geometrie, których nie da się wykonać bez narzędzi specjalnych. Co więcej, cześć z nich wykonane są z najbardziej wymagających materiałów, takich jak Inconel. Jakimi dysponujecie kompetencjami w zakresie rozwoju i produkcji narzędzi, łącznie z ich powlekaniem?

Narzędzie jest jednym z wielu ważnych komponentów do zaprojektowania całego procesu w sposób stabilny i ekonomiczny. Znaczącą rolę odgrywa zaprojektowanie narzędzia. Jeśli spojrzeć dziś na znane od dawna trochoidalne procesy frezowania, to jest to genialne współgranie od oprogramowania CAM poprzez sterowanie obrabiarki i jej dynamikę aż po narzędzia frezarskie specjalnie opracowane dla tego procesu.

Taki łańcuch procesowy odgrywa decydującą rolę w przypadku części konstrukcyjnych, dla których projektowane są nasze rozwiązania w zakresie obrabiarek. Do tego dochodzi automatyzacja i praca 24h/7 dni. Oznacza to, że narzędzia muszą być perfekcyjnie zaprojektowane nie tylko dla procesu produkcji jako takiego, lecz muszą także zapewniać wysoką niezawodność procesu.

A propos narzędzi, jaką rolę odgrywają w tym segmencie narzędzia specjalne?

Narzędzia specjalne są stosowane wówczas, gdy generują korzyści w strategii produkcji, jak również w ogólnym rozrachunku kosztów. Tak naprawdę chodzi o utrzymanie niskiego kosztu produkcji komponentów. Posiadamy dział rozwoju narzędzi dedykowany do produkcji dla lotnictwa i lotów kosmicznych, który razem ze specjalistami CAM w sposób zorientowany na proces opracowuje i szlifuje narzędzia. Dane frezów są u nas przechowywane cyfrowo i w każdej chwili można po nie sięgnąć w celu wykonania i dostarczenia narzędzi zamiennych.

Wasze obrabiarki, na ile są one standardowe, a na ile efektem pracy projektowej?

Ze względu na stopień złożoności komponentów, często przeprowadzamy specyficzne prace projektowe. Podstawą wszystkich rozwiązań produkcyjnych są nasze standardowe centra obróbcze, które są optymalnie dostosowane poprzez specyficzną konfigurację do danego zastosowania.

Temat inconel: nierzadko muszą być skrawane materiały o wysokiej wytrzymałości. Jak to się przekłada na koncepcję maszyny i całego procesu oraz zapewnienie efektywnego procesu produkcyjnego?

Z punktu widzenia konstrukcji obrabiarki decydujące znaczenie ma to, aby końcówka wrzeciona z możliwie małą przestrzenią wyłączoną była możliwie blisko obszaru obróbki części konstrukcyjnej. Dlaczego jest to ważne? Taka konstrukcja obrabiarki umożliwia nam stosowanie narzędzi o małym wysięgu. Na przykład klasyczne standardowe głowice widlaste mają zbyt dużą objętość, w wyniku czego trzeba by stosować dłuższe narzędzia, które czynią proces bardziej niestabilnym. Nasza cała koncepcja obrabiarki jest tak pomyślana, że obróbka jest prowadzona w warunkach wysokiej sztywności.

Dotyczy to na przykład naszej niezwykle kompaktowej, widlastej głowicy frezarskiej, która została opracowana z uwzględnieniem specyficznych wymagań produkcyjnych. Pod względem konstrukcyjnym jest to nadzwyczaj duże wyzwanie dla naszych inżynierów-projektantów. Dobre wyniki produkcyjne są nagrodą za wybitne osiągnięcia w projektowaniu pracowników naszego działu rozwoju.

W zakresie produkcji elementów konstrukcyjnych wymagane są po części wysokie wydajności skrawania. Co to oznacza dla procesu produkcji jako takiego, czym się charakteryzuje – z Pana punktu widzenia – doskonały proces skrawania w produkcji elementów konstrukcyjnych?

Dobrze, że porusza Pan ten temat. Do tej pory koncentrowano się na elementach z trudno skrawalnych materiałów. Wraz z pojawieniem się typoszeregu Ecospeed wśród produktów grupy Starrag doszły dodatkowo rozwiązania produkcyjne dla części konstrukcyjnych z aluminium. Aluminiowe i tytanowe części konstrukcyjne wymagają różnych koncepcji obróbki, nawet jeżeli kształty takich części są podobne. Do obróbki tytanu maszyny wymagają bardzo wysokiego momentu obrotowego, wysokiego tłumienia, krótkich wysięgów narzędzi, wysokich sił posuwów.

Tłumienie – poprzez systemy tłumienia zintegrowane w maszynie – możemy specjalnie dopasować poprzez sterowanie. W przypadku tytanu nie potrzeba wysokich przyspieszeń, tutaj decydujące znaczenie ma siła posuwu i moment obrotowy. Typoszereg STC-X został specjalnie zaprojektowany do obróbki części z aluminium. Maszyny tego typoszeregu mają ogromną dynamikę, zoptymalizowany przepływ wiórów i odpowiednie płukanie. Maszyna Ecospeed jest w 100% zaprojektowana do dużych elementów konstrukcyjnych z aluminium.

Odnośnie maszyny Ecospeed, którą teraz produkujecie w Rorschacherberg, mógłby ją Pan krótko omówić bliżej?

Maszyny Ecospeed są przeznaczone do wysokonakładowej obróbki bardzo dużych elementów. Dzięki dynamice tej maszyny, jej specjalnej kinematyce i ogromnej wydajności nasi klienci uzyskują czasy jednostkowe, które dla innych dostępnych na rynku maszyn są nieosiągalne. Największe części konstrukcyjne samolotów z aluminium można za jej pomocą obrabiać z nieporównywalną wydajnością. Ecospeed ma genialną, równolegle kinematyczną głowicą Z3; jej ogólna koncepcja jest unikatowa na skalę światową.

Ostatnie pytanie: Szwajcaria – z wyjątkiem Pilatusa i po części Ruaga – nie jest lotniczym czy kosmicznym Eldorado. Jak to się stało, że ten obszar tak dobrze się rozwinął w Starrag w Szwajcarii?

Jesteśmy w 95% zorientowani na eksport. Nasi klienci nie są tuż za naszym progiem. Mamy dość wąską specjalizację. Jeśli chodzi o nasze korzenie, to wywodzimy się z budownictwa turbinowego, które miało w Szwajcarii znakomitą pozycję i ma ją też dziś. Przejście do napędów samolotowych jest technologicznie znaczące, ale nie zupełnie inne. Ogólnie rzecz biorąc, szwajcarskie firmy koncentrują się na technologicznie niszowych rynkach. Lotnictwo i loty kosmiczne są właśnie takim sektorem, w której zdobyliśmy renomę i w której chcemy się jeszcze mocniej pozycjonować w przyszłości.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)

![Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT] Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xnarzedzia-skrawajace-320x167.jpg.pagespeed.ic.SgnEk-RWA-.jpg)