Czyszczenie części metalowych ze stali nierdzewnej

Wymogi obowiązujące w technice medycznej, a dotyczące czystości stale rosną. Aby wykonane ze stali nierdzewnej komponenty instrumentów chirurgicznych można było w przyszłości opłacalnie a przede wszystkim niezawodnie i zgodnie z wysokimi wymaganiami swoich klientów czyścić, firma Zepf Medizintechnik GmbH & Co. KG stawia na technologię firmy MAFAC.

„Naszym celem są produkty bezpieczne i reprezentujące wysoką jakość. Aby sprostać tym wymaganiom potrzebujemy pomiędzy poszczególnymi operacjami produkcyjnymi i montażem końcowym powierzchni absolutnie wolnych od plam. Suszenie odgrywa przy tym ważną rolę”, oświadcza Markus Lutter, kierownik warsztatu i produkcji.

Zanim firma dokonała zakupu urządzenie do mycia natryskowo-zanurzeniowego MAFAC JAVA jego koledzy czyścili elementy chirurgiczne w wielu małych zbiornikach, po czym następowało suszenie ręczne za pomocą sprężonego powietrza.

„Z powodu wysokich kosztów osobowych i rosnącego wolumenu produkcji było to już od dłuższego czasu nierentowne. Trzeba nam było wcześniej dojść do konkluzji, podczas wykonywania prób nakładania powłok na instrumenty chirurgiczne, że lepsze oczyszczanie wstępne komponentów ze stali nierdzewnej w naszym zakładzie prowadzi do bezpośredniej poprawy efektów powlekania, to był właściwy czas do działania.”, oświadcza prokurent Markus Lippoth. Podjęliśmy decyzję o przeorganizowaniu procesu czyszczenia od nowa. Ważnym dla nas było, aby zaplanować i zrealizować w miarę kompaktowy i łatwy w obsłudze proces, który może być elastycznie używany do szerokiego spektrum części i prowadzi do bardzo dobrego efektu czyszczenia. „Chcemy również w przyszłości w pełnym zakresie spełniać nasze wymagania jakościowe”, mówi szef junior Tobias Zepf.

Najwyższa możliwa jakość mycia dla chirurgii

Ten wymóg był od początku motorem napędowym firmy Gebrüder Zepf Medizintechnik GmbH & Co. KG, która została założona w 1949r w Dürbheim, w sercu „światowego centrum techniki medycznej Tuttlingen”. Obecnie to przedsiębiorstwo rodzinne jest prowadzone przez drugie pokolenie i zatrudnia 65 osób. Dzięki dużemu zakresowi własnego wykonawstwa i pracy precyzyjnej, przedsiębiorstwo działa jako oferent klasy premium instrumentów chirurgicznych dla chirurgii kości i kręgosłupa i zaopatruje klientów z USA, Europy, Japonii i Australii.

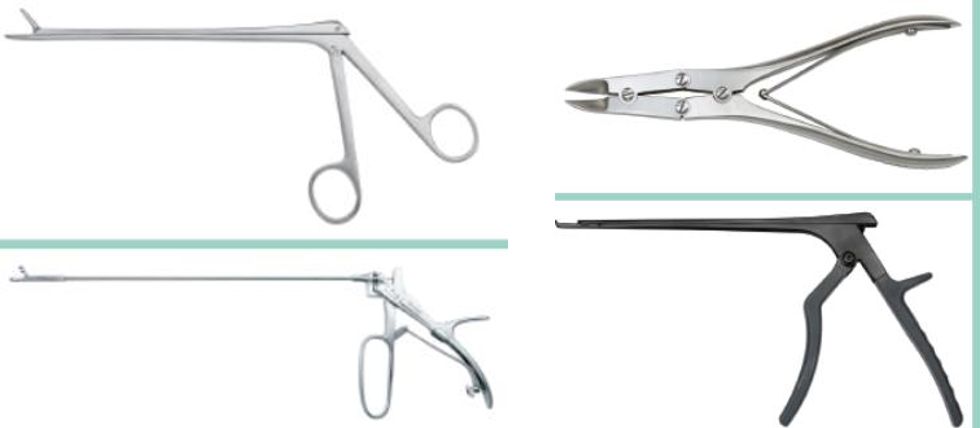

Asortyment obejmuje odgryzacze kostne Kerrison, pozostałe odgryzacze kostne, szczypce, skrobaczki i trzonki endoskopowe, które pod względem zdolności cięcia i żywotności są wiodące na rynku. „Naszą siłą jest połączenie tradycyjnej sztuki rzemieślniczej z nowoczesnymi metodami produkcji. Dzięki temu jesteśmy w stanie spełniać indywidualne życzenia klientów w odniesieniu do walorów dotykowych, optycznych, ergonomii obsługi tj. długości, szerokości cięcia i kształtu konstrukcyjnego bez stawiania odbiorcy końcowemu wymogu zamówienia minimalnego i uzyskujemy przy tym różnorodność wariantów przy niezmiennie wysokiej jakości, oświadcza Markus Lippoth.

Obsługiwany dotychczas segment wysokich cen ma nadal pozostawać w centrum uwagi, co wobec obowiązującego od 2020r rozporządzenia o produktach medycznych (MDR – wymogi unijne – rozporządzenie w sprawie wyrobów medycznych) niesie ze sobą nowe wyzwania. „Czyszczenie gra przy tym istotną rolę. Są stawiane wymagania odnośnie czystości, których wcześniej nie było”, informuje Tobias Zepf.

Gebrüder Zepf Medizintechnik GmbH & Co. KG oferuje szerokie spektrum instrumentów chirurgicznych dla chirurgii kości i kręgosłupa, które są wiodące na rynku pod względem zdolności cięcia i żywotności. Produkty klasy premium znane ze swojej dużej różnorodności wariantów pod względem walorów dotykowych, optycznych, szerokości cięcia i kształtu konstrukcyjnego, charakteryzujące się zaspokojeniem wysokich wymagania dot. czystości, są dodatkowo powlekane i wyposażone w rękojeści silikonowe. / Foto: Gebrüder Zepf Medizintechnik GmbH & Co. KG

Metalowe powierzchnie wolne od plam jako znak jakości produktów

Na drodze od półfabrykatu ze stali nierdzewnej do gotowego instrumentu chirurgicznego komponenty przechodzą przez skomplikowany proces produkcji obejmujący toczenie, frezowanie, spawanie i hartowanie. Po hartowaniu następuje obróbka końcowa powierzchni, gdzie w drodze szlifowania, polerowania i matowienia uzyskują żądaną jakość. „Zanim części zostaną przekazane do powlekania, a rękojeści zostaną pokryte silikonem, przygotowujemy je za pomocą czyszczenia pośredniego do dalszej obróbki”, objaśnia Markus Lutter.

Czyszczenie pośrednie jest decydującym krokiem, w szczególności dla powlekania, ponieważ powierzchnie wymagają wysokiej czystości cząsteczkowej i powierzchniowo-chemicznej i nie mogą w żadnym przypadku wykazywać pozostałości ani zanieczyszczeń jak przypadkowe odciski palców albo ślady po wodzie. Dlatego pozostałości po obróbce jak oleje, pył i emulsje jak też pot z rąk i talk muszą zostać usunięte. Zanim gotowe instrumenty opuszczą zakład, są poddawane czyszczeniu końcowemu i kontroli jakości. Chodzi o to by dla klientów działających jako jednostki wprowadzające instrumenty do obrotu spełnić wymogi techniczno-laboratoryjne odnośnie cytotoksyczności i wymogów unijnych dot. rozporządzenia w sprawie wyrobów medycznych. To ostatnie wyznacza dla instrumentów chirurgicznych wielokrotnego użytku klasę ryzyka „Ir” i wymaga potwierdzenia dokumentacją procesu czyszczenia i uzdatniania jak też przeprowadzenia dowodu poprzez nadzór i kontrolę procesów produkcji.

Powtarzalne wyniki czyszczenia w maszynie natryskowo zanurzeniowej

Te wymagania mogą zostać spełnione przez nowo opracowany proces czyszczenia przy zastosowaniu maszyny do czyszczenia natryskowo-zanurzeniowej MAFAC JAVA. Miarodajne dla jej zakupu były opracowane przez laboratorium firmy MAFAC technologie współbieżnych i przeciwbieżnych obrotów systemu natryskowego i systemu mocowania kosza oraz suszenie próżniowe i system jednokomorowy maszyny. „Dla nas było ważne, by wszystkie procesy zostały połączone kompaktowo w jednej maszynie a proces był niezawodny. Możemy cały proces czyszczenia, oszczędzając miejsce umieścić w procesie produkcji i elastycznie reagować na zmiany”, oświadcza Tobias Zepf.

Maszyna MAFAC JAVA jest używana zarówno do czyszczenia pośredniego jak też końcowego. Przy tym procesy natrysku i przepływu zapewniają wysokie zawirowania, które w połączeniu z temperaturą, chemią czyszczącą i czasem procesu powodują niezawodne i efektywne czyszczenie powierzchni części konstrukcyjnych. Z uwagi na działające siły podczas czyszczenia natryskowego i ruchu obrotowego czyszczone części są unieruchamiane w koszu.

W zainstalowanej maszynie JAVA są zapisane trzy programy, których czas przebiegu wynosi przeciętnie 20 minut. „W naszym przypadku przy czyszczeniu chodzi mniej o czas niż o dokładność”, mówi Markus Lippoth. Podczas czyszczenia są używane obydwie kąpiele w kolejności czyszczenie – płukanie. Proces czyszczenia następuje w dwóch fazach: Faza 1, czyszczenie właściwe w zbiorniku nr 1 z dodatkiem środka czyszczącego. Następnie następuje faza 2, proces płukania w zbiorniku nr 2 czystą wodą.

Podczas fazy czyszczenia następuje na przemian natryskiwanie, zanurzanie i ponownie natryskiwanie. Cząsteczki brudu są przy tym uwalniane i usuwane podczas zanurzenia. Po procesie suszenia w formie przedmuchania impulsowego i procesie podnoszenia, które zapobiegają przenoszeniu mediów do zbiornika nr 2, pierwsza faza czyszczenia jest zakończona. Następnie faza 2 startuje od procesu natryskiwania w zbiorniku nr 2. Ten dodatkowy proces płukania jest bardzo ważny z perspektywy kolejnego procesu jakim jest powlekanie, ponieważ całkowicie usuwa pozostałości środka czyszczącego i zapewnia odpowiednią przyczepność.

Całkowite suszenie komponentów metalowych przed powlekaniem

Suszenie jest bardzo ważnym elementem procesu i istotnym dla następnych kroków obróbki jak i transportu do klienta.

„Komponenty ze stali nierdzewnej, z uwagi na dalsze kroki procesu jakimi są powlekanie i natryskiwanie silikonu, muszą być absolutnie suche, tak aby uniknąć przebarwień”, objaśnia Markus Lutter. Dlatego zdecydowano się na suszenie impulsowe gorącym powietrzem w kombinacji z suszeniem próżniowym. Oczyszczone przedmioty są najpierw przedmuchiwane sprężonym powietrzem o wysokiej czystości poprzez obrotowy system nadmuchowy impulsowo. Następnie w procesie nadmuchu bardzo dokładnie przedmuchiwane filtrowanym gorącym powietrzem – również z wykorzystaniem funkcji obrotu dysz nadmuchowych. Po czym jest aktywowane suszenie próżniowe, które w wyniku podciśnienia w komorze czyszczenia powoduje, że nawet zagłębienia, wąskie otwory i ukryte miejsca stają się absolutnie suche i nie ma żadnych pozostałości wody. „Dla nas suszenie próżniowe jest dodatkowym zabezpieczeniem, że nie wystąpi wilgoć ani nie powstaną ślady i zacieki po wodzie”, mówi Markus Lutter.

Technologia o wielu możliwościach

Wykonywanie prób i testów naprawdę się opłaca i przyczynia do optymalizacji procesu uważa Markus Lutter: „Mój entuzjazm przede wszystkim budzi to, jaką zdolność dopasowania i adaptacji wykazują maszyny MAFAC i jak wielostronne jest czyszczenie części wodą.” Okazało się to podczas optymalizacji procesu, która została przeprowadzona przez techników MAFAC po pierwszym uruchomieniu. „Jak żadna inna technologia wodne czyszczenie części udostępnia wiele parametrów, za pomocą których można indywidualnie i niezawodnie ustawić proces czyszczenia odpowiednio do wymagań. Użytkownik zyskuje znaczną elastyczność, w szczególności gdy ma do czynienia z różnymi materiałami albo zmianami rodzaju części i ich geometrii”, objaśnia Thomas Gutmann, kierownik działu wsparcia klientów w firmie MAFAC. W przypadku firmy Gebrüder Zepf wybór prawidłowego środka czyszczącego i odpowiednio skomponowana kolejność poszczególnych elementów technologii były tym, co doprowadziło do sukcesu. „Dzięki maszynie MAFAC JAVA czujemy się dobrze wyposażeni na przyszłość, ponieważ możemy długookresowo i niezawodnie spełniać rosnące wymagania”, podsumowuje Markus Lippoth.

W celu czyszczenia, komponenty ze stali nierdzewnej są unieruchamiane w nośniku i po oczyszczeniu jest montowany gotowy instrument. W zależności od modelu wykazują one geometrie od filigranowych do skomplikowanych.

Kolejne procesy jak powlekanie i sklejanie silikonem wymagają absolutnie czystych i suchych powierzchni. Są usuwane pozostałości po obróbce jak oleje, pyły i emulsje jak również pot z rąk i talk. Po procesie czyszczenia i suszenia cząsteczkowe i powierzchniowo-chemiczne zanieczyszczenia są niezawodnie i powtarzalnie usunięte.

Mocowany materiał jest łączony w partie i kierowany do komory.

Programy są zainstalowane w maszynie MAFAC JAVA. Maszyna jest stosowana do czyszczenia pośredniego i końcowego. Dzięki swojej kompaktowej budowie maszyna MAFAC JAVA dobrze pasuje do przepływu produkcji w firmie Gebrüder Zepf. Łączy ona w sobie wszystkie niezbędne procesy.

Maszyna do czyszczenia natryskowo-zanurzeniowego MAFAC JAVA o technice dwukąpielowej zastępuje zbiorniki kaskadowe, za pomocą których przedtem czyszczono i suszono komponenty ze stali nierdzewnej.

| O MAFAC Przemysłowa technika oczyszczania części konstrukcyjnych i powierzchni jest od ponad 40 lat domeną firmy. Przedsiębiorstwo zalicza się dzisiaj do światowych liderów pod względem pozycji na rynku i technologii w dziedzinie oczyszczania wodą.Przemysłowe oczyszczanie części wodą ma od dawna centralne znaczenie w łańcuchu produkcyjnym. MAFAC oferuje szerokie spektrum kompaktowych maszyn do oczyszczania natryskowego i zanurzeniowego, które w zupełnej zgodzie z potrzebami klienta spełniają różnorakie wymagania dot. oczyszczania. Drogą szeroko zakrojonej ewaluacji do perfekcyjnego urządzenia do oczyszczania. Maszyny do oczyszczania elementów konstrukcyjnych MAFAC wyróżniają się swoją opatentowaną, jedyną w swoim rodzaju na świecie technologią z przeciw- albo współbieżnymi obrotami systemu natryskowego i systemu mocowania kosza. Ta innowacyjna technologia tworzy podstawę dla tak samo niezawodnych jak i efektywnych rozwiązań technologicznych w przemysłowym oczyszczaniu części. Bazuje ona na prostym stwierdzeniu, że każdy proces oczyszczania działa lepiej w warunkach ruchu. Efektywne oczyszczanie i suszenie jest zagwarantowane dlatego, że ruch względny między systemem mocowania kosza, który może wirować, wykonywać ruch wahadłowy albo pozostawać nieruchomy, i systemem natryskowym, który może wirować przeciw- albo współbieżnie z systemem mocowania kosza, można regulować dowolnie i indywidualnie. Usuwanie zabrudzeń uzyskuje się dzięki temu nawet w przypadkach przedmiotów o skomplikowanych geometriach |

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)

![Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT] Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xnarzedzia-skrawajace-320x167.jpg.pagespeed.ic.SgnEk-RWA-.jpg)