Prevac: pompy próżniowe i aparatura badawcza

O tym, w jaki sposób łączyć świat przemysłu ze światem nauki, tworząc urządzenia będące technologiczną Formułą 1, i to w Rogowie, w województwie śląskim, opowiada prezes zarządu firmy Prevac sp. z o.o. – dr Andreas Glenz.

Prevac specjalizuje się w szeroko pojętej technice precyzyjnej i próżniowej. To bardzo specjalistyczna dziedzina nauki i przemysłu.

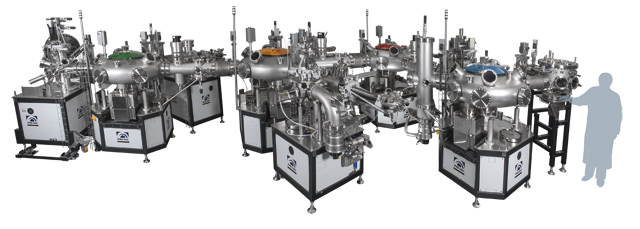

Rzeczywiście, gdy mowa o produkcji tego typu urządzeń, to jesteśmy jedyną firmą w Polsce i jedną z nielicznych na świecie. Mogę śmiało powiedzieć, że nasze wyroby to najnowocześniejsza technologia. Powiem więcej, jeżeli chodzi o wyniki funkcjonalne aparatury dużego kalibru, to jesteśmy jedyną firmą na świecie, która jest w stanie ją zrobić. Mówię to z dużą satysfakcją. Gdy ostatnio dostarczyliśmy aparaturę na synchrotron do Berlina, nawet nasza konkurencja – widząc urządzenie czy też cały klaster do tworzenia nowych ogniw fotowoltaicznych – stwierdziła jednoznacznie, że takiego aparatu w tej chwili nikt inny nie jest w stanie zbudować.

Na produkowanej przez firmę aparaturze naukowo-badawczej tworzone są nowe materiały. Jakie jest ich podstawowe zastosowanie?

Dzięki naszym urządzeniom powstają nowe materiały i technologie. To jest nasz główny kierunek działania. Dodatkowym jest sprzedaż i serwis urządzeń próżniowych przeznaczonych przede wszystkim dla przemysłu. Jeżeli chodzi o branże, to chyba trudno wskazać, czego nie da się stworzyć za ich pomocą. Badano i tworzono na nich m.in. lakiery, kleje, impregnaty, stale, stopy lekkie. Cały Automotive związany z produkcją chłodnic, skrzyni biegów, felg, katalizatorów. W medycynie: stenty, implanty, zastawki sercowe, lekarstwa. Również tworzywa sztuczne, polimery, a także mikro- i nanoelektronika. A w ostatnim czasie nowe technologie związane z grafenem, a także protonowym leczeniem raka.

Na naszej aparaturze znajdującej się w Centrum Badań Kosmicznych PAN w Warszawie były testowane spektrometry masowe, instalowane w rakietach i służące do analizy składów gazów na nowych planetach. Również wszystkie nowe polskie satelity są testowane na tej aparaturze. Za pomocą urządzeń marki Prevac powstała m.in. technologia wykorzystywana do produkcji samochodów, związana ze sposobem klejenia karoserii i łączenia aluminium ze stalami. Zastosowana została ona najpierw przez BMW, a potem przez inne duże koncerny samochodowe. Daje to nam bardzo dużo satysfakcji, gdyż patrząc na nowe samochody, wiem, że powstały one m.in. na naszej aparaturze.

Czy każde tworzone przez was urządzenie jest nowe, czy można mówić o pewnej przemysłowej powtarzalności? Czy w związku z tym myślicie bardziej naukowo, czy też biznesowo? Choć to się pewnie łączy…

Faktycznie, jeżeli produkujemy „coś do tworzenia czegoś nowego”, to nie jest tak, że cały świat potrzebuje jednocześnie tysiąca identycznych urządzeń, bo wszyscy pracują nad jedną technologią. Rzadko się więc zdarza, że nasze urządzenia są powtarzalne. W związku z tym firma stworzona została w celu produkcji pojedynczych, unikatowych urządzeń. Są one naprawdę bardzo złożone i skomplikowane. Dlatego często napotykamy bariery technologiczne, techniczne czy też intelektualne.

Jeżeli wspólnie z naukowcami, którzy kupują od nas aparaturę, chcemy stworzyć jakiś nowy produkt, to bywa i tak, że do jego stworzenia potrzebna jest również nowa technika pomiarowa, nowa technika nanoszenia, komponowania materiałów itd. Wtedy pracujemy nad rozwiązaniami, które umożliwiają nam tworzenie takich technik.

Jaka jest więc podstawowa zasada działania produkowanej w Rogowie aparatury?

Każde urządzenie przeznaczone jest do innych celów. By móc te cele zrealizować, najpierw musimy stworzyć medium w próżni, żeby następnie wewnątrz niej elektrony, jony, fotony, mogły się swobodnie poruszać. W środku komór próżniowych odbywają się właściwe procesy, w których trakcie jesteśmy w stanie nanosić różne warstwy, komponować różne materiały z pojedynczych atomów, cząsteczek i później te materiały testować. W związku z tym wewnątrz urządzeń próżniowych znajduje się cała masa elementów, które tworzą całość danego urządzenia.

Dla przykładu do próżni w zakresie 10-12 mbar, czyli praktycznie w próżni kosmicznej, wprowadzany jest materiał, substrat, próbka różnej wielkości, od kilku milimetrów do kilku cali. Następnie za pomocą źródeł wzbudzających elektrony są wybijane z orbit atomowych tych materiałów. Właściwie wymieniamy tylko elektrony, nie dotykając materiału niczym fizycznym. Możemy np. zmierzyć energię kinetyczną tych elektronów. Znając różnicę energii wzbudzenia i tej mierzonej, uzyskujemy energię wiązania, która jest jednoznaczna dla każdego pierwiastka. Wtedy – nie dotykając niczym tego materiału – możemy zdobyć informację o jego składzie ilościowym i jakościowym. Jest to jedyna metoda, w której – mowa o wrażliwych materiałach – ta powierzchnia nie znika. Wszystkie inne metody sprowadzałyby się do tego, że nim zaczęlibyśmy analizować powierzchnię, to jej by już nie było. To są graniczne powierzchnie.

W takich przypadkach cały czas bardzo wiele rzeczy pozostaje niezbadanych. A od wyników analiz tego typu może zależeć choćby to, czy lakier będzie się trzymał na danych powierzchniach, czy półprzewodniki i mikroprocesory będą odpowiednio funkcjonowały i nie dojdzie do defektów, czy implanty będą się dobrze zrastały z kośćmi.

Można powiedzieć, że próżnia daje możliwości?

To nie do końca tak. Próżnia to tylko medium wykorzystywane do pewnych procesów technologicznych. W naszej aparaturze znajduje się mnóstwo elementów mechaniki, elektroniki, mechatroniki, fizyki, chemii, materiałoznawstwa. Próżnia umożliwia nam w praktyce badanie elektronów, które się w niej znajdują. I niektórzy mylnie twierdzą, że jesteśmy firmą próżniową. Nie, my tylko wykorzystujemy próżnię do pewnych procesów, ale by osiągnąć tę topową próżnię, potrzebna jest bardzo szeroka wiedzy na temat samej próżni i technologii próżniowych.

Należy podkreślić, że udało nam się z wielu dziedzin współczesnej nauki zgromadzić bazę wiedzy niezbędną do tworzenia czegoś nowego. Mając tę bazę, jesteśmy w stanie ugryźć właściwie każdy temat związany z zakresem bardzo skomplikowanych urządzeń. Stworzenie czegoś nowego, o co nie pokusiłby się nikt inny, daje ogromną satysfakcję. Jestem przekonany, że nie tylko mnie, lecz także wszystkim naszym pracownikom.

Jak doszło do tego, że udało się stworzyć taką firmę w małej miejscowości, przy granicy z Czechami?

Kiedy skończyłem studia, bardzo krótko pracowałem na kopalni, po czym wyjechałem za granicę. I miałem mnóstwo szczęścia, gdyż dostałem się do topowej firmy, która wtedy – ponad 30 lat temu – znajdowała się na szczycie, jeśli chodzi o światową technologię. Tworzyła m.in. podzespoły dla pierwszych satelitów. Choć byłem po dobrych studiach, na własne życzenie zacząłem pracę jako technik. Wtedy przepaść technologiczna pomiędzy blokiem wschodnim a Zachodem była ogromna. Jako technik mogłem pytać o wszystkie szczegóły, miałem możliwość uczyć się wszystkiego od podstaw.

Jednocześnie wyniosłem z AGH bardzo dobre przygotowanie ogólne, które umożliwiło mi łączenie ze sobą różnych zagadnień. Dzięki temu bardzo dobrze sobie radziłem, co też szybko zauważono i zostałem przeniesiony na stanowisko inżynierskie. Przydzielono mnie do zadań specjalnych i zacząłem robić rzeczy najbardziej skomplikowane i złożone. Zbudowałem m.in. wysokociśnieniowy spektrometr elektronowy, pierwszy na świecie, który został sprzedany do USA.

W związku z tym zaproponowano mi bardzo atrakcyjną pracę na uniwersytecie w Heidelbergu. Zostałem szefem technicznym i pracownikiem naukowym. To chyba było najlepsze, co mogło się stać w mojej karierze zawodowej, gdyż posiadałem już bardzo dobre podstawy techniczne. Dzięki pracy technika posiadłem wiedzę, której w żadnej książce nie można znaleźć – know-how przekazywany z ust do ust. Dlatego też instytut celowo zainwestował w to, żeby mnie ściągnąć, gdyż potrafiłem łączyć świat nauki i techniki. To był pomost między naukowcami a tym, jak zrealizować ich marzenia.

I tam zaczął pan budować urządzenia próżniowe?

Tak. Najpierw robiłem je wewnątrz instytutu, później doradzałem naukowcom, jak zbudować ich stanowiska pomiarowe wewnątrz uniwersytetu, później w Niemczech, w Europie i na świecie. W pewnym momencie doradzałem naukowcom z ETH z Zurychu – według mnie najlepszej uczelni technicznej na świecie. Oni zmusili mnie, żebym zbudował dla nich urządzenie osobiście. Następnie dostałem kolejne zamówienie z Paul Scherrer Institute z Villigen, później z Francji oraz Brukseli. No i musiałem się zwolnić z uniwersytetu, gdyż mając tyle zamówień, nie byłem w stanie wszystkiego pogodzić. I wtedy stworzyłem Prevac.

To był rok 1996. Łatwo było wtedy zbudować w Polsce tak zaawansowaną technologicznie firmę? Nie było problemu z kadrami?

To prawda, że Polska nie była przygotowana na firmę tego typu. Brakowało technologii, narzędzi, a nawet potrzebnych materiałów. Nie było też fachowców. Pomimo przestróg znajomych, że najpóźniej po trzech latach wrócę goły i wesoły z powrotem do Niemiec, postanowiłem, że stworzę coś w miejscu, z którego pochodzę. Istotną kwestią stało się wykształcenie ludzi, przede wszystkim związane ze sposobem myślenia, rozwiązywania problemów, tworzenia czegoś, czego do tej pory nie było.

Ci ludzie, którzy obecnie piastują kierownicze stanowiska w firmie Prevac, w zdecydowanej większości zaczęli kariery właśnie wtedy. Osoby, które kiedyś uczyłem, uczą teraz w podobny sposób kolejnych pracowników. W tej chwili firma zatrudnia ponad 200 osób.

W kontekście kadr warto zwrócić uwagę na jeszcze jeden ważny element. Życzyłbym sobie, żeby szkolnictwo zawodowe w Polsce w końcu stanęło na nogi. Trzeba sobie jasno powiedzieć, że pozostaje w tej kwestii wiele do zrobienia.

| Czy wiesz, że… W trakcie budowy aparatury analityczno-pomiarowej Prevac stosuje wiele trudnych w obróbce i rzadkich materiałów. „Zwykłego metalu, czyli czarnej stali używamy jedynie do produkcji stelaży, natomiast najczęściej stosujemy materiały szlachetne. Najgorszymi materiałami przez nas używanymi są stale nierdzewne. Wykorzystujemy przede wszystkim bardzo wytrzymałe stopy aluminium, tytan, wolfram, molibden, czyli egzotyczne materiały, bardzo trudne w obróbce. Jesteśmy w stanie tworzyć i obrabiać nawet bardzo precyzyjne detale z molibdenu, choć mówi się, że molibden jest nieobrabialny. Do tego też musieliśmy stworzyć odpowiednią technologię” – podkreśla dr Andreas Glenz, prezes firmy Prevac. |

Podkreśla pan otwartość na ciągłe tworzenie rzeczy nowych. Ma ono podstawowe znaczenie w działalności firmy Prevac?

Postęp w przypadku naszych produktów jest procesem ciągłym, gdyż prawie codziennie wprowadzamy ulepszenia, nowe koncepcje i skuteczniejsze rozwiązania. One są wymuszane z jednej strony względami aplikacyjnymi i oczekiwaniami klientów, a z drugiej strony naszą chęcią szybszego i łatwiejszego uzyskania zadowalającego rezultatu. Sami szukamy pewnych rozwiązań, które umożliwią nam tworzenie urządzeń coraz lepszych i niezawodnych. Jesteśmy przeciwieństwem firmy, która raz coś stworzyła i produkuje to dopóty, dopóki będzie jej się zgadzać rachunek. My – gdy widzimy, że coś można polepszyć i być jeszcze dalej przed konkurencją – automatycznie to robimy.

Czy również w funkcjonowaniu firmy pojawią się nowe elementy?

Mamy kilka pomysłów, jak rozwijać Prevac, w jakie produkty wchodzić. Stąd też zakup nowej działki i wejście w fazę projektowania nowej siedziby. Rozwój firmy do tej pory polegał na tym, że z kilku urządzeń, które mieliśmy, stworzyliśmy kilkaset produktów. Są to różne urządzenia. Można z nich zbudować całą aparaturę, ale można też sprzedawać je pojedynczo. A więc w najbliższym czasie planujemy ustabilizowanie firmy pod kątem grupy produktów i zakresu klientów.

Wiele osób twierdzi, że zajmujemy się technologiczną Formułą 1. Czyli robimy te najbardziej skomplikowane urządzenia, które mają zastosowanie w aparaturach naukowo-badawczych. Naturalnie ta wiedza może zostać przeskalowana pod kątem produkowania urządzeń przemysłowych, wykorzystujących najnowsze rozwiązania techniczno-technologiczne.

Czy istnieje uniwersalne urządzenie, którego już nie da się usprawnić? Czy dążycie do tego celu?

Tak naprawdę to jest praca na okrągło. Praktycznie większość realizowanych przez nas projektów cały czas jest usprawniana. Z kolei jeżeli widzimy, że coś funkcjonuje bardzo dobrze, wtedy naturalnie to na jakiś czas zostawiamy. Byłoby nonsensem ekonomicznym, gdybyśmy wyważali otwarte drzwi czy też robili coś tylko dla idei. Co zawdzięczamy naszemu podejściu? Od początku Prevac nie miał przynosić kokosów, tylko robić coś, czego nikt inny nie potrafi. A dzięki temu, że jesteśmy w tym dobrzy, i rachunek ekonomiczny jest zadowalający.

| Czy wiesz, że… Na początku swojej działalności Prevac produkował aparaturę wyłącznie na rynki zagraniczne. Po wejściu Polski do Unii Europejskiej pojawiły się fundusze na rozwój polskiej nauki. Od tego momentu producent z Rogowa dostarczył kilkadziesiąt urządzeń na terenie Polski, często o bardzo wysokim stopniu zaawansowania technicznego. Wśród nich znajdują się aparatury dedykowane pierwszemu synchrotronowi w Polsce, który powstaje w Krakowie, na Uniwersytecie Jagiellońskim. |

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA] Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xkamery-3d-machine-vision-320x167.jpg.pagespeed.ic.pwxmFIDUDO.jpg)