Druk 3D komponentów z wbudowanymi obwodami elektrycznymi

Jak informuje Zortrax, przy wsparciu ESA, pracuje nad technologią umożliwiającą wytwarzanie niezwykle wytrzymałych, kompozytowych komponentów z dwóch mieszanek polimeru PEEK na przemysłowej drukarce 3D Zortrax Endureal.

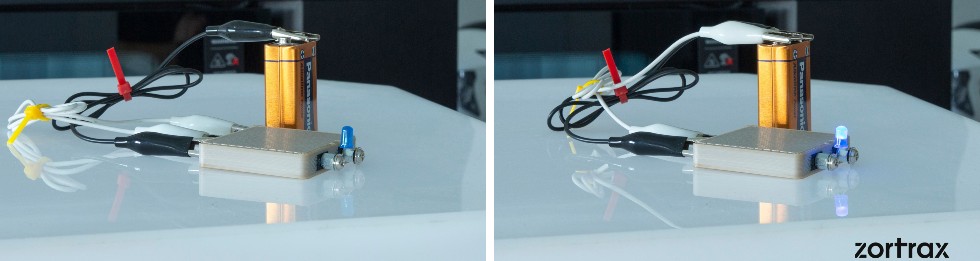

Po niemal roku prac badawczo-rozwojowych, udało się wydrukować pierwsze kompozytowe modele złożone ze standardowego materiału PEEK oraz ze stworzonej przez ESA eksperymentalnej mieszanki PEEK przewodzącej prąd elektryczny. Dzięki temu drukarka 3d będzie mogła służyć do druku części z wbudowanymi obwodami elektrycznymi, a nawet prostej elektroniki.

Wykorzystana technologia podwójnej ekstruzji tradycyjnie służyła do druku struktur podporowych z materiału innego niż ten wykorzystany we właściwym modelu. W branży lotniczej i kosmicznej pojawiła się jednak potrzeba druku części kompozytowych z dwóch wysoko-temperaturowych polimerów.

Technologia, nad którą pracuje Zortrax jest odpowiedzią na tę potrzebę. Aby zademonstrować możliwości tego rozwiązania, inżynierowie wykorzystali przekazany przez ESA eksperymentalny, przewodzący prąd materiał PEEK, który w połączeniu ze standardowym PEEK’iem pozwolił na druk pierwszych modeli z wdrukowanymi ścieżkami przesyłającymi dane i energię elektryczną.

– Ograniczanie wagi to jeden z kluczowych celów, jakie przyświecają inżynierom w branży lotniczej i kosmicznej. Można to osiągnąć m.in. poprzez projektowanie komponentów spełniających wiele funkcji jednocześnie. W standardowym samolocie lub statku kosmicznym trzeba uwzględnić zarówno części strukturalne jak i okablowanie pozwalające na przesył energii i danych między różnymi pracującymi na pokładzie systemami. Ten problem chcemy rozwiązać dzięki drukowaniu wykonanych z PEEK komponentów z wbudowanymi ścieżkami przewodzącymi prąd. Dzięki temu możliwe będzie tworzenie wytrzymałych struktur, które jednocześnie służą do transferu danych i energii. W takim układzie można zrezygnować z dodatkowego okablowania i znacząco obniżyć masę. To jakby odlać sztabę litej stali, która jednocześnie działa jako złącze USB. To właśnie drukarka Zortraxu jest w stanie zrobić pracując z wysokotemperaturowymi polimerami – mówi Michał Siemaszko, Head of Research and Development w Zortrax S.A.

Inżynierowie osiągnęli bardzo wysoką sztywność układu ekstruzji, co przekłada się na dokładność wymiarową drukowanych modeli. Urządzenie jest też w stanie pracować w bardzo wysokich temperaturach sięgających 480° C w module ekstrudera, 220° C na powierzchni platformy roboczej oraz 200° C w komorze druku

Wszystkie te temperatury można ustalać dowolnie, aby osiągnąć najlepsze rezultaty wydruku z wytrzymałych polimerów takich jak Z-PEI 9085 lub mieszanki PEEK. Druk kompozytowy wymagał też wielu innowacji w dziedzinie firmware’u i oprogramowania.

Technologia, nad którą pracuje Zortrax ma za cel otworzyć drogę do druku inteligentnych części wraz z układami elektrycznymi, które będą zachowywać przy tym wszystkie parametry mechaniczne i termiczne polimerów takich jak PEEK. Dla inżynierów i projektantów pracujących przy zaawansowanych technologiach w lotnictwie, motoryzacji, czy branży kosmicznej może być to ciekawe narzędzie – opowiadał Rafał Tomasiak, CEO i współzałożyciel spółki Zortrax.

Wprowadzanie rozwiązań wypracowanych przy druku modeli kompozytowych do dostępnych w sprzedaży urządzeń już się rozpoczęło. Wszystkie usprawnienia wprowadzone, by umożliwić jednoczesny druk ze standardowego PEEK’u oraz przewodzącej elektrycznie mieszanki PEEK opracowanej przez ESA są dostępne w komercyjnej wersji drukarki Endureal.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)