Jakość 4.0: najważniejsze technologie dla produkcji

Przemysł 4.0 to hasło trudne do uniknięcia, jeśli żyjesz w dzisiejszym produkcyjnym świecie. Z drugiej strony, Jakość 4.0 jest mniej popularną koncepcją określającą technologie, praktyki i procesy potrzebne do lepszego zarządzania jakością.

Na podstawie badania Quality 4.0 grupy Boston Consulting Group wyodrębniono 3 technologie, które zostaną wdrożone przez większość producentów, którzy planują usprawnić zarządzanie jakością.

Są to:

- predykcyjne analizy jakości

- kontrola jakości widzenia maszynowego

- standardowa procedura operacyjna (SOP)

Czym jest Jakość 4.0?

Przemysł 4.0 głęboko zmienia przemysł wytwórczy, przetwórczy i produkcyjny. Pojęcie obejmuje wszystkie szybko rozwijające się technologie, procesy i praktyki, które zmieniają obecnie świat produkcji.

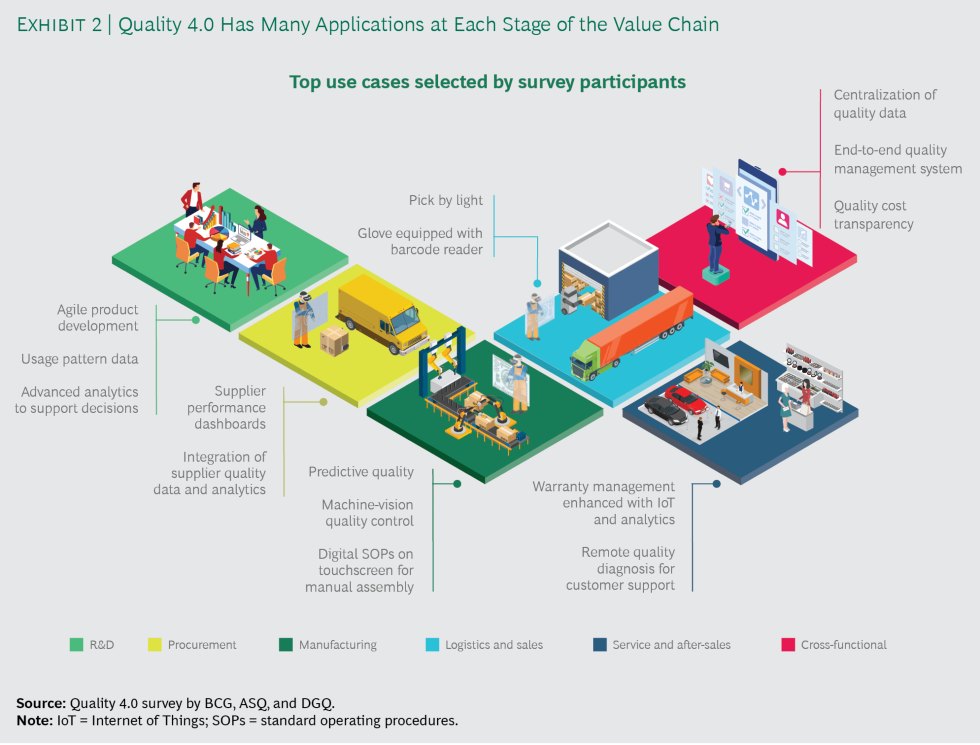

JAKOŚĆ 4.0 jest mniej popularną, ale szybko rozwijającą się koncepcją w ramach Przemysłu 4.0. Stara się dalej klasyfikować te konkretne technologie, praktyki i procedury, które umożliwiają producentom opracowywanie, zarządzanie i utrzymywanie standardów jakości w całym łańcuchu dostaw.

Zwrot określa podejście, które producenci mogą zastosować, wprowadzając nowe technologie. Obejmuje to uczenie maszynowe, analizy predykcyjne, Internet Rzeczy, duże zbiory danych i przetwarzanie w chmurze – z tradycyjnymi systemami zarządzania jakością – takimi jak oprogramowanie do zarządzania jakością (QMS) – w celu ciągłego doskonalenia i poprawy ogólnej wydajności biznesowej.

Technologie cyfrowe, którym towarzyszą mądrzejsze praktyki i procedury, mogą przyczynić się do poprawy jakości na różne sposoby. Na przykład firmy mogą monitorować procesy i gromadzić dane w czasie rzeczywistym oraz stosować analizy w celu przewidywania problemów z jakością i potrzeb konserwacyjnych. Narzędzia cyfrowe umożliwiają także ludziom wykonywanie pracy szybciej, lepiej i przy niższych kosztach.

Jakość 4.0 nie tylko wpływa na to, co dzieje się w fabryce – obejmuje cały łańcuch dostaw – od badań i rozwoju, przez zaopatrzenie, produkcję, logistykę i sprzedaż, po usługi posprzedażowe oraz inne funkcje korporacyjne – aż po administrację i zarządzanie

Przypadki użycia jakości 4.0 / Fot. Boston Consulting Group

Badanie Quality 4.0

Badanie przeprowadzone przez Boston Consulting Group, we współpracy z ASQ i DGQ, podjęto w celu lepszego zrozumienia roli technologii w transformacji zarządzania jakością. Badanie skupiło się na możliwościach, wspólnych wyzwaniach i technologiach związanych z jakością oraz na tym, jak ulepszyć tradycyjne najlepsze praktyki zarządzania jakością.

Według raportu prawie dwie trzecie producentów uważa, że jakość 4.0 znacząco wpłynie na ich działanie w ciągu najbliższych pięciu lat. Jednak tylko 16% twierdzi, że ich firma rozpoczęła wdrażanie praktyk jakości 4.0, a 63% nawet nie osiągnęło etapu planowania

Podczas gdy firmy uznają, że Jakość 4.0 może generować znaczną wartość, tylko nieliczne zdefiniowały szczegółową strategię i uruchomiły już program wdrożeniowy. Sukces w zarządzaniu jakością można osiągnąć tylko dzięki wieloaspektowemu podejściu, które – oprócz kwestii technologicznych – obejmuje również pełen zakres praktyk strategicznych i kulturowych.

TECHNOLOGIE 4.0 JAKOŚCI W PRODUKCJI

Jakie są kluczowe technologie wspomagające stojące za jakością 4.0? Poniższy rozdział tego bloga zawiera łatwy do zrozumienia opis trzech najważniejszych technologii poprawiających jakość w produkcji. Jest to jeden z sektorów w całym łańcuchu dostaw, zgodnie z badaniem BCG.

Predykcyjna analiza jakości

Predykcyjna analiza jakości to narzędzie wykorzystywane przez producentów do prognozowania jakości produktów, komponentów i materiałów, które są już w trakcie procesu produkcyjnego.

Analiza predykcyjna rozpoczyna się od czyszczenia, formatowania i analizy ogromnych ilości danych gromadzonych podczas procesu produkcyjnego. Algorytmy statystyczne i uczenie maszynowe są następnie stosowane do danych w celu uzyskania przydatnych informacji. Te spostrzeżenia mogą umożliwić producentom ujawnienie przydatnych korelacji między zmiennymi krytycznymi, rozpoznanie wzorców danych, wykrycie anomalii oraz przewidzenie przyszłych wyników i trendów. Może rozwiązać pierwotne przyczyny problemów z wyprzedzeniem – zanim pojawią się jakiekolwiek problemy z jakością.

Pozwala producentom identyfikować nietypowe zdarzenia i przyczyny, które mogą prowadzić do obniżenia jakości produkcji – wpływającej na produkty, komponenty i materiały

| Centrum badawcze elektromobilności na uniwersytecie w Aachen w Niemczech ostatnio badało, czy można zastosować predykcyjną analizę jakości do zwiększenia wydajności produkcji ogniw akumulatorowych. W sektorze pojazdów elektrycznych istotną kwestią jest jakość produkcji ogniw akumulatorowych – średni wskaźnik złomowania może wynosić nawet 15%, co powoduje podwyższenie kosztów pojazdów elektrycznych, zmniejsza to produkcję akumulatorów i dodatkowo marnowane są cenne surowce. Rosną koszty.

Zespół badawczy eLab wraz z naukowcami danych Elisy Smart Factory rozpoczął poszukiwania rozwiązania o wyższej jakości produkcji. Znaleźli rozwiązanie problemu. Dzięki zastosowaniu analizy predykcyjnej – prace rozpoczęto od zrozumienia procesu produkcyjnego z perspektywy danych, poprzez eksplorację danych i wykorzystanie technik eksploracji procesów.Następnie zastosowano algorytmy statystyczne i uczenie maszynowe, aby określić wzorce danych, które przewidywały problemy z jakością w dalszej części procesu. W wyniku projektu zespołom udało się obniżyć wskaźnik złomowania ogniw akumulatorowych o 16 procent, przewidując jakość ogniw akumulatorowych na wczesnym etapie procesu produkcyjnego. |

Kontrola jakości poprzez widzenie maszynowe

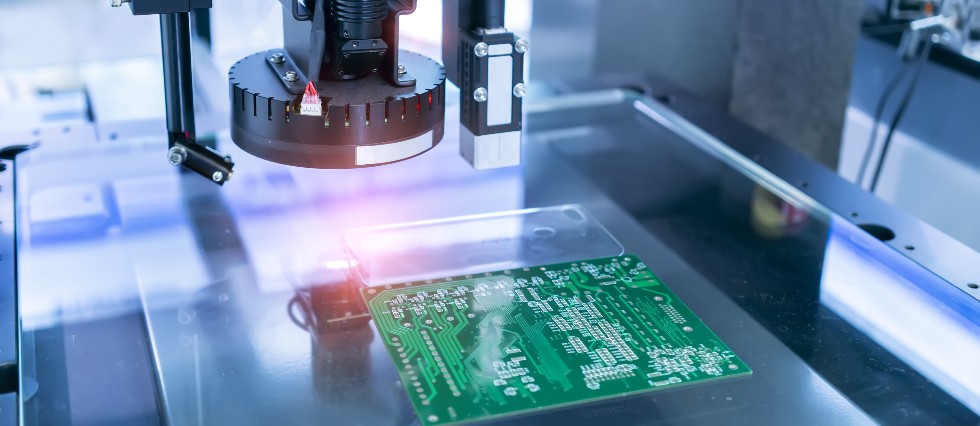

Kontrola jakości widzenia maszynowego w produkcji płytek drukowanych. W zautomatyzowanym procesie na dużą skalę ręczna kontrola jakości jest kosztowna i powolna. Tak zwana kontrola pobierania próbek, tj. określenie jakości całej partii produkcyjnej poprzez analizę niewielkiej części produkcji, jest jednak ze względu na rosnące wymagania jakościowe, a nie rozwiązaniem skalowalnym. To jest czasochłonne.

Właśnie w tym miejscu wkracza Machine Vision i Deep Learning w nowej fabrycznej kontroli jakości. Technologie te umożliwiają automatyzację kontroli – dla każdego produktu na linii, z konsekwentnymi i dokładnymi wynikami kontroli. Widzenie maszynowe może usunąć zmienną ludzką z równania i zapewnić spójne wyniki, 24 godziny na dobę, 7 dni w tygodniu.

Inspekcja 2D a 3D

Zdecydowana większość aplikacji wizyjnych w produkcji opiera się na obrazowaniu dwuwymiarowym (2D). Jest to szybka i niezawodna metoda automatycznej kontroli i oferuje analizy aplikacji – takich jak odczyt kodów kreskowych, orientacja etykiet i weryfikacja drukowania.

Trójwymiarowa (3D) wizja maszynowa jest najczęściej używana do kontroli i pomiaru złożonych, trójwymiarowych, swobodnie formowanych powierzchni. Istnieje kilka technik obrazowania 3D – obejmują one technikę „czasu lotu”, triangulację laserową, widzenie stereo, projekcję pasków światła, kształt z cieniowania i interferometrię światła białego.

Jednak najczęściej stosowaną metodą jest triangulacja oparta na skanowaniu laserowym z wykorzystaniem ruchu produktu w procesie obrazowania.

Dlaczego potrzebny jest Deep learning w wizualnej kontroli jakości?

Kamery nie wystarczą do kontroli jakości w produkcji. Wszystkie wady jakościowe nie mogą być zidentyfikowane w ten sam sposób. W rzeczywistości określenie sposobu identyfikacji wady na podstawie obrazu może być niezwykle złożonym zadaniem. Nawet przeszkoleni profesjonaliści mogą przeoczyć drobne szczegóły, wskazujące na wady jakości. Z drugiej strony, pewne wskazówki mogą wprowadzić w błąd człowieka, który nie lubi ryzyka, aby odrzucić produkt w granicach dopuszczalnej jakości.

Techniki Deep Learning mogą być wykorzystane do nauczenia systemu kontroli jakości widzenia maszynowego w zakresie systematycznego wykrywania różnych rodzajów defektów na podstawie obrazów.

Deep Learning polega na „nakarmieniu” systemu kontroli jakości obrazu maszynowego tysiącami zdjęć i przeszkoleniu go, aby dowiedzieć się, jaka jest akceptowalna jakość, a jaka nie, i stale udoskonalać te wyniki.

Standardowa procedura operacyjna (SPO)

Standardowa procedura operacyjna jest zapisywana, krok po kroku jako zestaw instrukcji opisujących sposób wykonywania rutynowej czynności. SPO może służyć do dostarczania instrukcji do zadań ręcznych i automatycznych, a także może służyć jako przewodnik po bezpiecznych praktykach pracy. Pracownicy powinni je uzupełniać w ten sam sposób za każdym razem, aby operacje były spójne.

Korzyści z SPO w produkcji

SPO może pomóc producentom w ustanowieniu spójnych praktyk pracy w różnych organizacjach, utrzymaniu wysokiego poziomu jakości, zapewnieniu wydajności i bezpieczeństwa pracy, uniknięciu nieporozumień i zapobieganiu nieprzestrzeganiu przepisów branżowych. Może usprawnić proces produkcji, jednocześnie minimalizując ryzyko błędów.

Jak wygląda dobry SPO?

Lista kontrolna szablonu zgodności SPO powinna być zawsze krótka, łatwa do zrozumienia i jednoznacznie sformułowana. Kroki działania powinny być łatwe do naśladowania. Dobra standardowa procedura operacyjna powinna jasno określać kroki i informować pracowników o wszelkich obawach dotyczących bezpieczeństwa. SPO mogą umożliwić ujednolicone szkolenie nowych pracowników. Powinny również być okresowo aktualizowane, aby zapewnić, że pozostają odpowiednie do bieżących potrzeb organizacji.

Jak producenci mogą usprawnić standardowe procedury operacyjne?

Nowoczesne platformy ECM (Enterprise Content Management) pozwalają producentom wdrażać standardowe procedury operacyjne z zaawansowanymi funkcjami, takimi jak solidna kontrola dostępu, scentralizowana kontrola wersji, łatwe tworzenie i modyfikacja; i zarządzanie procedurami.

Programy szkoleniowe, przepływy pracy i przypisania zadań oparte na rolach zapewniają, że wszyscy pracownicy przestrzegają właściwych procedur, list zadań i szkoleń. Podpisy elektroniczne mogą służyć do przedstawiania dowodów i weryfikacji ukończonych zadań. Aplikacje SPO na smartfony powodują, że wydruki na papierze, tabele Excela i podpisy atramentowe są przestarzałe, a zarządzanie SPO bardziej wydajne.

Standardową procedurę operacyjną można przekształcić z listy zadań krok po kroku w proaktywną aplikację zlecenia pracy, wykorzystując zaawansowane monitorowanie i automatyzację procesów. Może to wywoływać zlecenia pracy na czas dla zadań wymienionych w SPO – np. zamówić część zamienną i zapewnić odpowiednią SPO dla wymaganej czynności konserwacyjnej.

Podsumowanie

Oprócz tych trzech technologii badanie Quality 4.0 objęło również inne zastosowania produkcyjne – takie jak automatyczna analiza przyczyn źródłowych, komunikacja między maszynami w celu samoregulacji parametrów, symulacje procesów w czasie rzeczywistym i inne.

JAKOŚĆ 4.0 to jednak nie tylko technologia. To nowy sposób zarządzania jakością. Narzędzia cyfrowe, w połączeniu z bardziej zaawansowanymi praktykami i inteligentniejszymi procesami, mogą teraz umożliwiać zespołom ds. jakości konsekwentne dostarczanie klientom produktów o wysokiej wydajności. Można tego dokonać przy jednoczesnym zachowaniu większego bezpieczeństwa, wyższej wydajności wewnętrznej oraz dzięki działaniom ekologicznym i zrównoważonym.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)