Inteligentne zarządzanie elementami złącznymi w fabryce Garo Polska

„Jedna kropla, a oszczędziliśmy fortunę” – miał powiedzieć Rockefeller, kiedy podczas wizytacji jednego ze swoich zakładów nakazał zmniejszyć ilość kropel cyny używanych do uszczelniania kanistrów z ropą. Anegdota głosi, że zmniejszenie o dwie krople powodowało przeciekanie, ale znany z zamiłowania do optymalizacji kosztów przedsiębiorca nie lubił marnować zasobów i spróbował ponownie – z jedną kroplą. Zadziałało.

Dziś oszczędzanie zasobów to już nie fanaberia ekscentrycznego milionera, ale nadrzędny trend idei Przemysłu 4.0, który ma realny wpływ na produktywność i konkurencyjność rynkową. Od Rockefellera możemy uczyć się, że warto szukać oszczędności tam, gdzie nie zawsze byśmy się ich spodziewali – w obszarach i procesach, które wydają się działać sprawnie i nie pochłaniają największej części naszego budżetu. Do obszarów tych należą między innymi elementy złączne.

85 procent ukrytego potencjału

85 procent ukrytego potencjału

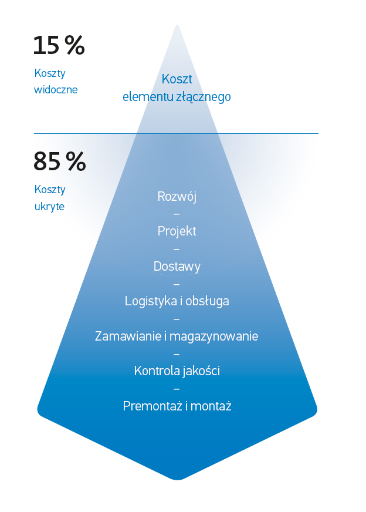

Aby zobrazować, jak wielki potencjał kryje się w tym obszarze, posłużmy się metaforą góry lodowej. Jej wierzchołek, czyli koszt elementu złącznego, stanowi zaledwie 15% Całkowitego Kosztu Posiadania (TCO) elementów złącznych.

Pozostałe 85% to procesy, których zazwyczaj nie widać, w tym: prace rozwojowe, zaopatrzenie, kontrola jakości, utrzymywanie zapasów, montaż, logistyka.

To tutaj kryje się (często niewykorzystywany) potencjał oszczędności na produkcji, szczególnie tej, która tak jak w przypadku Garo Polska opiera się na montażu.

Doświadczenie pokazuje, że przemyślana optymalizacja procesów zarządzania elementami złącznymi może zredukować koszty w tym obszarze nawet o 50%.

Nie trudno sobie wyobrazić, że ma to trwały wpływ na finalny koszt produktu końcowego, przyczyniając się do jego większej konkurencyjności.

Od firmy garażowej do lidera rynku

Kadra zarządzająca Garo Polska, obecnie największego producenta systemów do ładowania pojazdów elektrycznych w Europie Północnej, od razu zrozumiała wartość takiego podejścia. Jak twierdzi jego dyrektor zarządzający Marek Samborski, nowoczesne zarządzanie firmą polega przede wszystkim na patrzeniu w przyszłość. I choć polski oddział szwedzkiego Garo zaczynał swoją historię w 1997 roku w przysłowiowym garażu w zaledwie kilkuosobowym składzie, to widział i kreował swoją przyszłość jako nowoczesnej fabryki, sprawnie wcielającej w życie najlepsze praktyki organizacji produkcji i ergonomii pracy.

Dziś szczecińska fabryka Garo może pochwalić się 140-osobowym zespołem oraz inteligentną, świetnie zorganizowaną produkcją w trzech halach o łącznej powierzchni ponad 7000 metrów kwadratowych. Produkcja ta jest oparta głównie na montażu, dlatego sprawne zarządzanie przepływem elementów złącznych ma tu kluczowe znaczenie. Garo postawiło na współpracę ze sprawdzonym partnerem. Bossard jest globalnym dostawcą pełnego asortymentu elementów złącznych, ale jak wspomnieliśmy to tylko wierzchołek góry lodowej.

Aby sprawnie zarządzać dostarczanymi do swoich partnerów produktami, firma wdraża systemy i rozwiązania logistyczne z zakresu Smart Factory Logistics.

Smart Factory Logistics czyli procesy pod kontrolą

W Garo Polska działa system Bossard SmartBin, zarządzany przez platformę ARIMS. Jest on w pełni zautomatyzowany i rozmieszczony w siedmiu lokalizacjach na produkcji, przez które przechodzi średnio 22,7 tys. elementów złącznych dziennie.

Jak to działa? Dzięki czujnikowi ważącemu, po osiągnięciu krytycznego stanu zapasów, pojemnik z danym elementem sam bezprzewodowo komunikuje się z platformą informatyczną ARIMS, zgłaszając potrzebę uzupełnienia. Żądania takie są przetwarzane i konsolidowane w zamówienia, które trafiają do działu zakupów lub/i bezpośrednio do dostawcy. Zapewnia to płynność dostaw, ale też brak zbędnych zapasów, bo wszystkie zamówienia realizowane są na bieżąco. Co więcej, inteligentna platforma analityczna ARIMS może na podstawie historycznych danych stale udoskonalać te procesy, dążąc do jak najwyższej produktywności.

Patrzenie w przyszłość to nie tylko wdrażanie innowacyjnych narzędzi i rozwiązań. To także dbanie o to, aby były one elastyczne i skalowalne do szybko rosnących potrzeb produkcyjnych. Taki właśnie jest system Bossard SmartBin. Pozwala na bezproblemowe dodawanie oraz dowolną konfigurację i rekonfigurację lokalizacji systemu oraz punktów zużycia. Dzięki temu „rośnie” razem ze wzrostem produkcji i cały czas spełnia swoją rolę.

Produktywność jest tego warta

Efekty są mierzalne i odczuwalne. System upraszcza życie pracownikom wielu działów. Szefowie produkcji nie narzekają na przestoje, bo mają zawsze odpowiednią ilość komponentów do dyspozycji. Dział zakupów ma mniej pracy i mniej „papierologii”, ponieważ wszystko odbywa się cyfrowo. Zamówienia generują się automatycznie i trafiają do jednej bazy, co pozwala je sortować i realizować w optymalny sposób. Dzięki płynnym i niezawodnym dostawom elementów złącznych zwalnia się też trochę miejsca w magazynie, gdyż nie ma już potrzeby gromadzić zapasów. W Garo udało się w ten sposób zredukować stocki aż o 33%.

Uproszczenie procesów, oszczędność czasu, bardziej zaawansowana i skuteczna analityka przekładają się na ogólną poprawę produktywności fabryki, a także na komfort pracy załogi. Jest to szczególnie istotne dla firmy takiej jak Garo, która racjonalne zarządzanie zasobami, zrównoważony rozwój oraz innowacyjne podejście do otoczenia ma w swoim DNA.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA] Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xkamery-3d-machine-vision-320x167.jpg.pagespeed.ic.pwxmFIDUDO.jpg)