Wykorzystanie Additive Manufacturing do optymalizacji motocykli i samochodów wyścigowych

Wszystko wskazuje na to, że wpływ druku 3D na produkcję pojazdów (szczególnie elektrycznych) będzie ogromny w nadchodzących latach. Przemysł motoryzacyjny stale poszukuje rozwiązań zwiększających bezpieczeństwo i ekonomię użytkowania pojazdów, a jednocześnie wprowadzających innowacje w estetyce. Lekkość części w połączeniu z szybkim prototypowaniem i możliwościami produkcyjnymi druku 3D oferuje producentom samochodów i motocykli duże ilości komponentów, których wcześniej nie można było stworzyć.

Przemysłowe technologie addytywne takie jak MJF czy SLS, pozwalają na złożone geometrycznie struktury kratowe, dzięki którym można tworzyć sztywne, lekkie części lub elementy pochłaniające energię. Umożliwiają również wprowadzenie unikalnych, zintegrowanych tekstur, ułatwiających tworzenie futurystycznego designu obiektów.

Poprzez prototypowanie określa się, w jaki sposób struktury kratowe mogą zapewnić dodatkową funkcjonalność, redukcję wagi i pochłanianie energii. Ustala się także wpływ ostatecznych technik wykończeniowych na projekt tekstury oraz interakcję poziomu połysku z wizualnym i dotykowym wpływem teksturowanych elementów.

Zainteresowanie wykorzystywaniem technologii przyrostowych w konstruowaniu lekkich i wytrzymałych pojazdów jest szczególnie widoczne w sportach motorowych i samochodowych. Zespoły wyścigowe wykorzystują techniki przyrostowe już nie tylko w procesie projektowania części i testowania w tunelu aerodynamicznym, ale także w produkcji gotowych elementów, które są faktycznie instalowane w pojazdach.

Kawasaki KX 450 3D Core

W sportach motorowych potrzeba szybkiego projektowania i tworzenia nowych, ulepszonych części między wyścigami zapewnia szybsze i bardziej wydajne osiągi.

Motocyklista freestyle Alvaro Dal Farra chciał zintegrować niestandardowe elementy funkcjonalne (owiewka, zbiornik paliwa) w swoim motocyklu Kawasaki KX 450 3D Core. Dzięki zastosowaniu technologii HP Multi Jet Fusion (MJF) firma Skorpion Engineering, z którą Alvaro Dal Farra stale współpracuje w ramach wsparcia technicznego, była w stanie zaprojektować i wydrukować te elementy przy użyciu HP 3D High Reusability (HR) PA 12.

Materiał ten oferuje lepsze właściwości mechaniczne i wytrzymałość, niezbędną podczas wyścigów. Korzystając z technik inżynierii odwrotnej i skanerów 3D, firma Scorpion Engineering była w stanie zdigitalizować wybrane komponenty z poprzedniego projektu Kawasaki KX 450 oraz przeprojektować je i lepiej dostosować.

Owiewka motocykla została wydrukowana w 3D przy użyciu HP 3D HR PA 12 wg nowego projektu, który uwzględnia wizualne efekty kolorystyczne.

Zbiornik paliwa został natomiast zaprojektowany z zewnętrzną „obudową”, która ma takie same wymiary jak pierwowzór, ale wprowadzono otwory, odsłaniające czerwony zbiornik wewnętrzny, reprezentujący „serce motocykla”.

Ogólnie rzecz biorąc, Scorpion Engineering, dzięki zastosowaniu druku 3D w technologii HP MJF uprościło proces wytwórczy, w porównaniu do wcześniej stosowanej technologii FDM, która nie oferowała szybkiego procesu druku, wymagając dodatkowo skomplikowanego postprocessingu (szczególnie w czyszczeniu części).

Wydruki w technologii FDM były ponadto na tyle słabe, że łatwo ulegały uszkodzeniom. Stosując mocny, elastyczny materiał HP 3D HR PA 12, Scorpion Engineering jest w stanie prowadzić testy estetyczne i montażowe bez martwienia się o pęknięcie komponentu.

Elektryczny motocykl

MotoSpirit UPC to uniwersytecki zespół motocyklowy, który również wykorzystuje technologię HP do budowy swojego wyścigowego pojazdu, z napędem elektrycznym. Reprezentuje kampus ESEIAAT Universitat Politècnica de Catalunya (UPC) w zawodach MotoStudent. Wyzwaniem dla zespołu jest nie tylko wyścig, ale również inżynieria i innowacyjne rozwiązania techniczne. Druk 3D pozwala im na wprowadzenie ulepszeń w pojeździe, potrzebnych do złożenia całego pakietu akumulatorów.

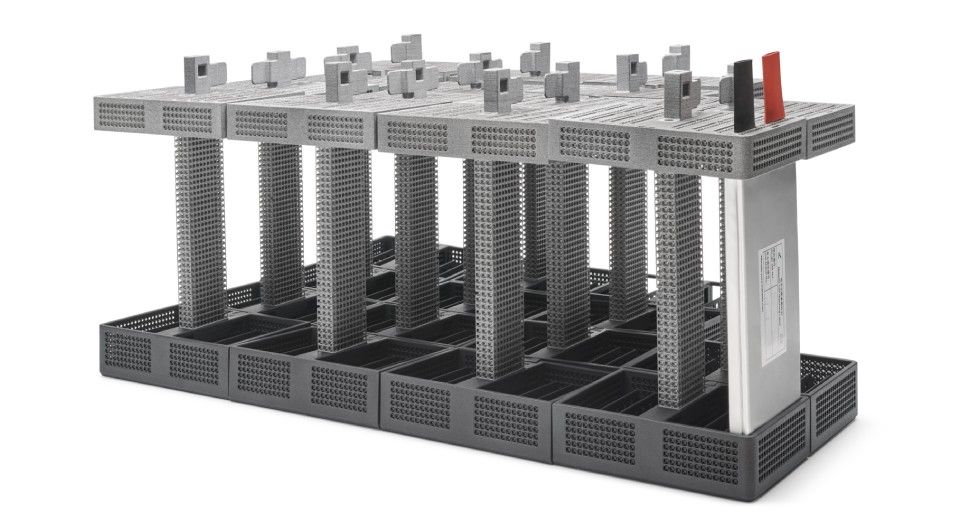

Poniżej pakiet akumulatora z elementami wydrukowanymi w technologii HP MJF 3D

W technologii HP MJF 3D zaprojektowano i wydrukowano gniazda, które mogą pomieścić do ośmiu ogniw baterii. Cały pakiet zawiera ich 14, zatem łącznie w akumulatorze znajduje się 112 ogniw. Jest więc bardzo ciężki, co MotoSpirit chciał wyeliminować, poszukując sposobu na stworzenie lżejszego produktu, ale bez poświęcania wytrzymałości i odporności mechanicznej.

Dzięki technologii HP Multi Jet Fusion (MJF) udało się zaprojektować i wyprodukować gniazda akumulatorów ze zmniejszoną wagą i zwiększoną wydajnością termiczną pakietu, co uzyskano poprzez wprowadzenie małych otworów w ścianach każdego gniazda, aby poprawić wentylację i chłodzenie.

Optymalizacja wlotów powietrza

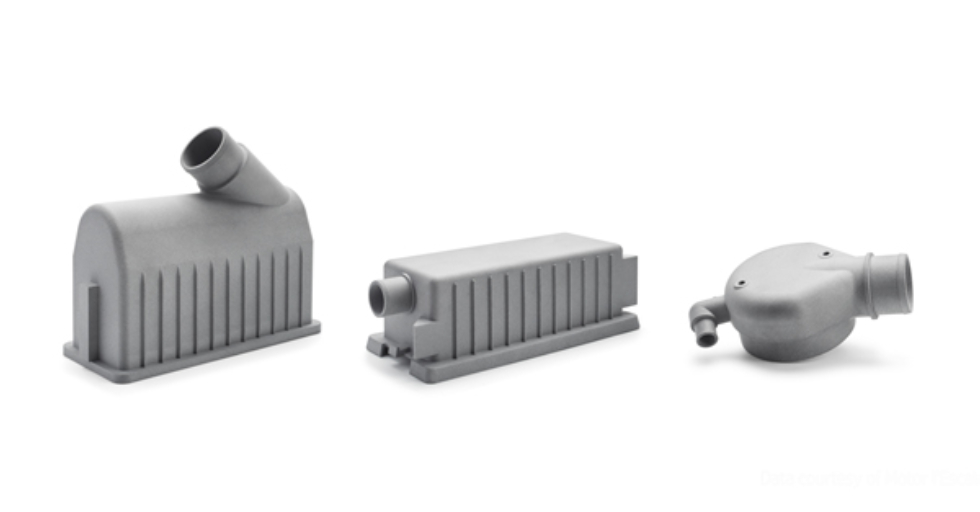

Addytywna produkcja wlotów powietrza i chłodzenia jest coraz częstszą alternatywą w wytwarzaniu systemów chłodzenia, głównie z uwagi na lepsze dostosowanie i bardziej optymalny kształt przewodów, jaki może zapewnić druk 3D w technologii HP MJF 3D lub SLS.

Zespół Motor L’Escala Racing z Hiszpanii, który bierze udział w corocznych zawodach rajdowych – Panda Rajd, modernizując silnik swojego samochodu, wprowadza z HP MJF 3D kolejne funkcjonalności w układzie chłodzenia. Dodano obudowę filtra powietrza, implikując kolejne zmiany, związane z dopasowaniem nowego elementu do już istniejących, w określonej przestrzeni. Do zintegrowania tych nowych, niestandardowych części (pokrywy i obudowy filtra oraz kolektora) zastosowano technologię materiał HP 3D HR PA 12, która pozwala na wytwarzanie komponentów, wydajnych w różnych warunkach pogodowych i terenowych na trasie zawodów.

Elementy bolidu zespołu Motor L’Escala wydrukowane z PA 12 w technologii MJF

Polski dystrybutor technologii HP MJF 3D – HP3D.pl wielokrotnie prezentował możliwości optymalizacji części mechanicznych zarówno motocykli jak i samochodów. Były testowane z sukcesami w międzynarodowych zawodach studenckich, takich jak Formula Student, przez AGH Racing Team.

Kluczowe znaczenie ma fakt, że części z tworzywa wydrukowane na HP Jet Fusion 580 3D lub HP Jet Fusion 5200 3D mają doskonałą trwałość i elastyczność oraz bardzo jednorodne właściwości mechaniczne, a elementy wydrukowane z czarnego PA12 mają wytrzymałość na rozciąganie 23500 psi (162MPa) i moduł sprężystości na poziomie 1700 ksi (11724 MPa).

Dodatkowo możliwości ponownego użycia niestopionego proszku sprawiają, że jest to bardzo ekonomiczna metoda wytwarzania.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Rośnie znaczenie sztucznej inteligencji w transporcie i motoryzacji [RAPORT] Rośnie znaczenie sztucznej inteligencji w transporcie i motoryzacji [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xmiasto-320x167.jpg.pagespeed.ic.nVcTYeFo-O.jpg)