Wg danych Głównego Urzędu Statystycznego w sierpniu ceny towarów i usług konsumpcyjnych wzrosły o 16,1 proc. rok do roku. Ta wartość nie wydaje się jednak tak niepokojąca, kiedy zestawi się ją z rekordowo drożejącą grupą towarów. We wrześniu, znacznie mocniej niż średnia inflacja, drożały nośniki energii – gaz, prąd, opał. Ich ceny wzrosły o 44,3 proc. rok do roku po zwyżce o ponad 40 proc. w sierpniu.

Drożejący gaz i energia motywują do wprowadzania w wielu krajach Unii Europejskiej przepisów, które pozwolą na oszczędności w ich zużyciu. Przykłady to limit temperatury przy ogrzewaniu pomieszczeń nieprzekraczający 19 stopni, wyposażanie obiektów handlowych w automatycznie zamykane drzwi, jeśli wykorzystywana jest w nich klimatyzacja czy nocne wygaszanie witryn sklepowych. Część pomysłów to zalecenia, inne staną się prawnie wiążące. Również w Polsce działania zmierzające do ograniczania zużycia prądu czy gazu będą rekomendowane, a nawet obowiązujące. Polskie firmy wprowadzają je jednak już teraz z własnej woli, bez przymusu.

– Obserwujemy gwałtowny wzrost zainteresowania przemysłu rozwiązaniami, które pozwalają na bardziej racjonalne wykorzystanie prądu czy gazu. Decydującym czynnikiem jest szybko skracający się czas zwrotu takich inwestycji. Do niedawna był stosunkowo długi i liczył powyżej 3 lat. Wiele przedsiębiorstw rozważało takie inwestycje, sprawdzało koszty, ale decyzje były odkładane na przyszłość. Teraz – w następstwie drożejącej szybko energii – inwestycja może się zwrócić w ciągu jednego roku, więc proces decyzyjny przebiega szybciej. Tak krótki horyzont czasowy zwrotu działa na przedsiębiorców motywująco. Wiele usprawnień i modernizacji do tej pory planowanych, lecz odkładanych, staje się pilne i coraz częściej pojawia się oczekiwanie, by wdrożenia uruchamiać jak najszybciej – mówi Grzegorz Pióro ze SPIE Building Solutions.

Odzysk ciepła odpadowego

Wg eksperta SPIE wiele takich rozwiązań i technologii od dawna jest już znanych i dostępnych. Przykładem jest odzysk ciepła odpadowego z urządzeń technologicznych. Większość urządzeń i maszyn przemysłowych wytwarza duże ilości ciepła, które w procesach produkcyjnych są odpadem. Zazwyczaj jest usuwane, często generując dodatkowe, znaczne koszty inwestycyjne i eksploatacyjne. Ciepło odpadowe, powstające w procesach produkcyjnych, jest kłopotliwe. Firmy płacą za drogi gaz i energię elektryczną, a potem duża część energii jest marnowana w postaci strat. Takie ciepło można jednak stosunkowo łatwo przechwycić i wykorzystać efektywnie w tym samym zakładzie.

– Przykładem jest ciepło wytwarzane podczas pracy sprężarek. Ze względu na niezbyt wysoką sprawność wytwarzania w przemyśle najdroższe medium to sprężone powietrze. Sprężarki podczas pracy mocno się grzeją, a ciepło generalnie jest tu w procesie produkcji odpadem. Może jednak być przechwycone i wykorzystane do celów technologicznych lub grzewczych. Odzyskane ciepło może być wykorzystywane na bieżąco do ogrzania powierzchni biurowych lub gromadzone w magazynach ciepła, ogrzewając ciepłą wodę użytkową. W ten sposób przedsiębiorstwo nie zużywa dodatkowej energii np. do ogrzania powierzchni biurowej (lub zużywa jej znacznie mniej). Wykorzystuje do tego ciepło odzyskane z procesów produkcyjnych z zastosowaniem wymiennika powietrze-woda – mówi Grzegorz Pióro ze SPIE Building Solutions

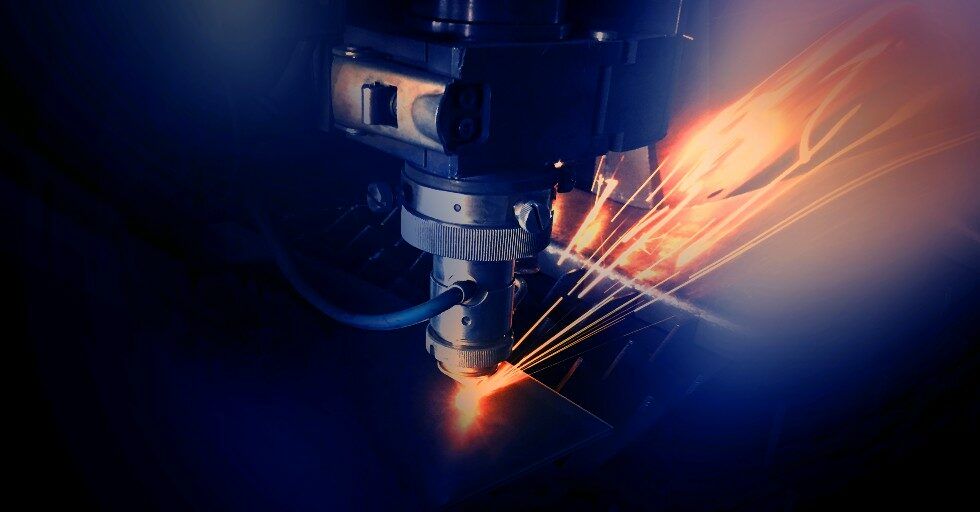

Innym przykładem są wycinarki laserowe. Są bardzo energochłonne, bo moc efektywna lasera tnącego to 3-5 kilowatów. Wymagana moc zainstalowana całego urządzenia to nawet 100 kilowatów, a w fabryce często działa kilka takich urządzeń. Te parametry powodują, że efektem ubocznym jest powstające ciepło, które zbiera się pod sufitem. Hale przemysłowe zazwyczaj nie są zbyt dobrze izolowane, ale pomimo tego, ciepło generowane z laserów ogrzewa pomieszczenie nawet zimą do 30°C z wyłączoną instalacją ogrzewania hali. To pogarsza warunki pracy i jej efektywność, czasem generuje dodatkowe koszty klimatyzowania takich pomieszczeń.

– Można część takiego ciepła odebrać – z 1 kilowata mocy elektrycznej, dzięki odzyskowi z zastosowaniem właściwie dobranych pomp ciepła, można uzyskać 3-4 kilowaty mocy cieplnej. Efektywność jest więc dosyć wysoka, bo dla porównania w zwykłej grzałce elektrycznej jest to 1 do 1. Pompy ciepła istotnie poprawiają efektywność wykorzystania energii elektrycznej, mogą podgrzewać wodę lub powietrze w innym, tego wymagającym pomieszczeniu – mówi Grzegorz Pióro.

Projekty instalacji odzyskujących ciepło powstają w oparciu o opomiarowanie obiektu i audyty przeprowadzane w konkretnych firmach, uwzględniając konkretne potrzeby. Systemy odzysku są sterowane elektronicznie, można ustawiać harmonogramy i parametry, np. zwiększać moc grzewczą, kiedy pracownicy biurowi przychodzą do pracy.

Po uruchomieniu systemu, do optymalizacji jego pracy potrzebna jest wiedza o efektywności zastosowanego rozwiązania. Wykorzystuje się do tego czujniki temperatury, wilgotności i zawartości dwutlenku węgla w powietrzu. Dodatkowo stosuje się czujniki obecności ludzi, żeby nie wentylować pomieszczeń, jeśli nie ma w nich pracowników.

Zaawansowane systemy sterowania są w stanie na podstawie danych historycznych o zajętości pomieszczeń, informacji z systemu kontroli dostępu oraz aplikacji do rezerwacji sal przygotowywać właściwy klimat tylko w tych pomieszczeniach, które będą danego dnia wykorzystywane. Ma to szczególnie duże znaczenie w czasie coraz częściej spotykanego hybrydowego trybu pracy, który w istotny sposób zmniejsza intensywność wykorzystania powierzchni biurowych.

Wzrost kosztów energii wpływa na całą gospodarkę. Drożejący prąd to wyższe ceny produktów przemysłowych, co podbije inflację w przyszłości. Dlatego świadomość lepszego wykorzystania energii czy zwiększenie efektywności chłodzenia i grzania ma wpływ nie tylko na przedsiębiorców, ale i całą gospodarkę.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)