Zrobotyzowany system do procesu metalizacji tworzyw sztucznych w firmie POLITECH

Cele:

- podniesienie wydajności produkcji w zakładzie w Bydgoszczy

- zwiększenie konkurencyjności firmy

- sprostanie wyzwaniom współpracy z zagranicznymi kontrahentami

Wyzwania:

- zwiększenie wydajności stanowiska do obsługi procesu metalizacji zdobień

- stworzenie intuicyjnych narzędzi do parametryzacji pracy stanowiska, także w wersji mobilnej

Produkty / Rozwiązania / Usługi:

- dwa roboty Kawasaki CX100L

- system sterowania Astraada One

- 4 układy kartezjańskie wyposażone w serwonapędy Astraada

- dedykowana aplikacja mobilna do obsługi stanowiska

Korzyści:

- zachowanie dynamiki i płynności produkcji

- zwiększenie wydajności stanowiska zrobotyzowanego

- podniesienie prestiżu przedsiębiorstwa

- zwiększenie bezpieczeństwa pracy operatorów

O firmie

|

Specyfika rynku opakowań

Kobiety kupują zmysłami. Ich wyczulony na design i estetykę wzrok, wrażliwy dotyk i węch ma szczególne znaczenie przy wyborze perfum i kremów. Warunkiem sukcesu na rynku urody jest nie tylko dobry, innowacyjny produkt. Nie mniej ważny jest skuteczny marketing, między innymi za pomocą pięknego opakowania. W procesie produkcji kluczowy jest dobór tworzywa sztucznego, zapewniającego odpowiednie właściwości produktu końcowego.

„Przez pierwsze lata istnienia firmy specjalizowaliśmy się w produkcji przedmiotów codziennego użytku z polipropylenu, takich jak artykuły biurowe czy wyposażenie kuchni. W 1999 roku, poważnie zainteresowaliśmy się produkcją z Surlynu. Firma POLITECH jako pierwsza w Polsce zastosowała go w produkcji opakowań do perfum. Gwarantuje on wysoką przejrzystość, porównywalną do szkła i świetnie sprawdza się jako materiał do produkcji nasadek” – opowiada Jan Nawrocki.

Po 20 latach rozwoju, firma dysponuje bardzo szeroką ofertą produktową, oferując wysoką jakość wykonania i kompleksowe wytwarzanie całych opakowań kosmetycznych od pomysłu do produktu. Produkty standardowe to nasadki perfumeryjne, pierścienie do opakowań perfumeryjnych i kompletne słoiki. Oferta produktów indywidualnych obejmuje stworzenie dowolnego produktu od pomysłu do gotowego wyrobu wraz z projektowaniem, wytworzeniem form wtryskowych, produkcją detali, usługami zdobienia i montażem.

Spółka produkuje ponad 67 mln zamknięć rocznie i około 40 mln nasadek metalizowanych. Minimalne zamówienia na metalizację i lakierowanie wahają się w granicach od 20 do 40 tysięcy detali. Warto wiedzieć, że zamówienia jednego produktu w liczbie miliona – półtora miliona sztuk są coraz częstsze, dlatego POLITECH stawia na transformację cyfrową i robotyzację

POLITECH nieustannie rozwija się – w oparciu o unikatowe projekty opakowań, innowacje technologiczne w procesach wtryskiwania, lakierowania i metalizacji oraz zwiększanie wydajności produkcji.

Na drodze do Przemysłu 4.0, zautomatyzowali i zrobotyzowali wiele procesów produkcyjnych, wdrożyli system zarządzania produkcją i logistyką oraz stworzyli Centrum Badawczo-Rozwojowe i Akademię Projektową.

Już w 2006 roku firma wdrożyła system informatyczny, który pozwala na monitorowanie i rejestrowanie etapów procesu produkcji w czasie rzeczywistym. W kolejnym etapie wprowadzono system rozliczenia produkcji i czasu pracy. Zmodernizowano procesy logistyczne w zakresie gospodarki magazynowej, zabezpieczenia produkcji w materiały i półfabrykaty oraz logistyki dostaw.

Wszystkie produkty wytwarzane są zgodnie z systemem zarządzania jakością ISO 9001:2015, którego wdrożenie nastąpiło w 2017 roku.

Nieustanny rozwój i dbałość o najwyższą jakość zapewnia firmie współpracę ze światowej sławy markami kosmetycznymi i perfumeryjnymi, takimi jak Coty, L’Oréal, La Rive czy MPS.

POLITECH realizuje produkcję na eksport od 2003 roku, początkowo współpracując z koncernami kosmetycznymi z rynków wschodnich, następnie ze Zjednoczonych Emiratów Arabskich, Nowej Zelandii, Meksyku i USA. Obecnie koncentruje się na rynku Europy Środkowo-Wschodniej oraz Unii Europejskiej. Obecnie 60 procent produktów jest sprzedawanych za granicę.

W produkcji stosuje takie tworzywa sztuczne jak Surlyn, PP, PS, ABS, PCTG. Zdobienia wykonywane są z wykorzystaniem technologii hot-stampingu, metalizacji próżniowej i lakierowania UV, dzięki czemu nawet standardowy produkt może uzyskać swój indywidualny charakter. Firma posiada własny dział projektowy, zatrudnia wyspecjalizowanych projektantów wzornictwa przemysłowego.

„Własna branżowa narzędziownia to wiele zalet, którymi nie mogą pochwalić się narzędziownie zewnętrzne. Nasza kadra to skarbnica ogromnej wiedzy na temat tworzenia form i narzędzi potrzebnych w produkcji opakowań kosmetycznych. Lata doświadczeń naszych pracowników chronią nas przed stratami czasu i pozwalają unikać niepotrzebnych błędów. Rozumienie rynku kosmetycznego, wymagań koncernów, ale też wymagań użytkowników sprawiają, że własna narzędziownia gwarantuje największe korzyści dla naszych Klientów” – opowiada Jan Nawrocki, właściciel firmy POLITECH, z wykształcenia inżynier technologii budowy maszyn i pomysłodawca uruchomienia firmowej narzędziowni.

Wyzwania w zakładzie produkcyjnym

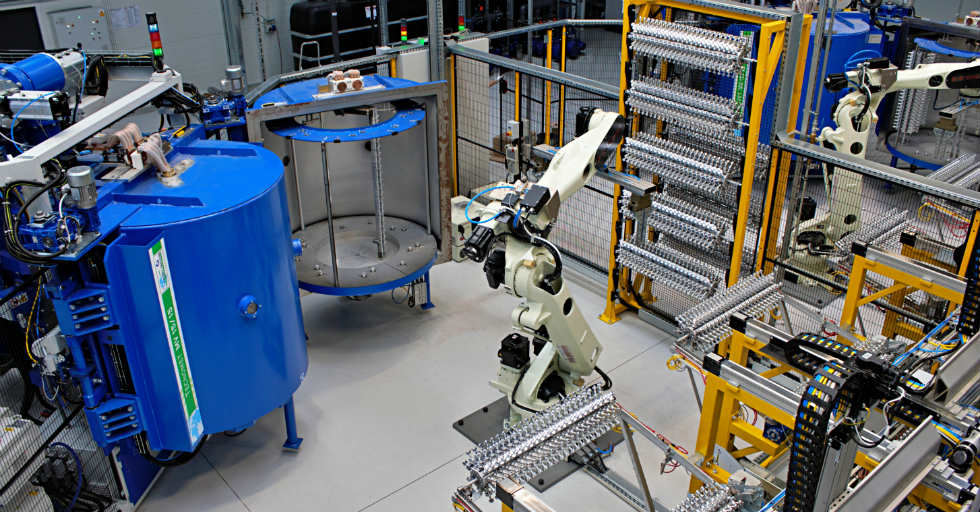

W drugim wydziale produkcyjnym, zlokalizowanym w Bydgoskim Parku Przemysłowo-Technologicznym, zarząd spółki zdecydował się na inwestycję w nowoczesny zrobotyzowany system Kawasaki do procesu metalizacji zdobień.

Metalizacja to zdobienie opakowań kosmetycznych z tworzyw sztucznych przez pokrywanie ich powłokami dekoracyjnymi. Umożliwia to osiągnięcie bogatej gamy kolorystycznej detalu, m.in. złota i srebra, jak również uzyskanie efektu matu lub połysku.

Genezą robotyzacji było wyzwanie sprostania wielomilionowym zamówieniom od zagranicznych kontrahentów, przy założeniu zamiany monotonnych czynności wykonywanych przez ludzi na zautomatyzowane czynności wykonywane przez roboty, z dużo większą wydajnością.

„Transformacja cyfrowa i robotyzacja są wpisane w strategię rozwoju firmy Politech. Nowoczesne rozwiązania technologiczne w Wydziale Zdobień pozwalają nam zdobywać zagraniczne kontrakty i optymalizować koszty operacyjne” – mówi Rafał Strzyż, dyrektor techniczny w firmie.

Obydwa wydziały produkcyjne – w Osielsku i w Bydgoszczy działają równolegle, zapewniając zrównoważony rozwój firmy i podnoszenie kompetencji pracowników.

Automatyzacja i robotyzacja metalizacji nasadek i pokrywek do opakowań kosmetyków to bardzo wymagające procesy. Zastosowanie nowoczesnych robotów Kawasaki w bydgoskim zakładzie pozwala realizować o 20% większą wydajność” – mówi Piotr Erlich, kierownik pracowni nowych technologii w firmie POLITECH

Zrobotyzowany proces metalizacji zdobień opiera się o linię produkcyjną stworzoną przez pracowników firmy oraz nowoczesne roboty przemysłowe wraz z systemem sterowania, dostarczone przez firmę ASTOR.

Realizacja automatyzacji procesu metalizacji plastikowych nakrętek

Proces metalizacji plastikowych nakrętek składa się z wielu faz. Nie wszystkie można zrealizować na linii produkcyjnej. Na pewnym etapie konieczne jest przeniesienie elementów do metalizerów, ponieważ pokrywanie plastiku cienką warstwą aluminium wymaga próżni oraz określonego reżimu temperatur.

Wędrówka detali pomiędzy linią, a metalizerami odbywa się dwoma „środkami lokomocji”. Najpierw elementy pobierane są z linii za pomocą 4 układów kartezjańskich i nakładane na specjalne walce, tzw. satelity. Następnie robot chwyta satelitę i umieszcza go w metalizerze. Po skończonym nanoszeniu powłoki, proces przebiega w drugą stronę. Dla zachowania ciągłości pracy i poziomu wydajności, konieczne było zastosowanie, oprócz układów kartezjańskich, 2 robotów przemysłowych oraz 2 metalizerów – każdy z dwojgiem drzwi, dzięki czemu podczas metalizowania jednej partii, można zdejmować gotowe detale.

Pozornie proste przekładanie detali staje się skomplikowane, jeżeli weźmie się pod uwagę, że linia nie może się zatrzymać i trzeba uzyskać założoną wydajność. Zespół inżynierów z Politechu wraz ze specjalistami z ASTORa przeprowadził szereg symulacji w środowisku programistycznym K-Roset, co pozwoliło na dobór odpowiednich robotów Kawasaki oraz określenie wymaganej wydajności pozostałych urządzeń. Po tym etapie została zaangażowana firma integratorska SIMPLAR z Gdyni.

„Wdrożone rozwiązanie opiera się o nowoczesny system zrobotyzowany od Kawasaki Robotics – dwa roboty Kawasaki CX110L oraz cztery układy kartezjańskie. Zadanie polega na precyzyjnym pozycjonowaniu tzw. satelit przenoszonych za pomocą chwytaków oraz jednoznacznym potwierdzeniu wykonania kolejnego ruchu. Wszelkie awarie muszą być szybko lokalizowane w celu ich natychmiastowego usunięcia. Dlatego położyliśmy duży nacisk na możliwie maksymalną parametryzację, aby użytkownik mógł samodzielnie dostrajać układ oraz starannie opisaliśmy wszelkie sytuacje awaryjne i zaimplementowaliśmy komunikaty w interfejsie użytkownika” – opowiada Mikołaj Feliński, właściciel SIMPLAR, kierownik zespołu wdrożeniowego.

„Wdrożone rozwiązanie opiera się o nowoczesny system zrobotyzowany od Kawasaki Robotics – dwa roboty Kawasaki CX110L oraz cztery układy kartezjańskie. Zadanie polega na precyzyjnym pozycjonowaniu tzw. satelit przenoszonych za pomocą chwytaków oraz jednoznacznym potwierdzeniu wykonania kolejnego ruchu. Wszelkie awarie muszą być szybko lokalizowane w celu ich natychmiastowego usunięcia. Dlatego położyliśmy duży nacisk na możliwie maksymalną parametryzację, aby użytkownik mógł samodzielnie dostrajać układ oraz starannie opisaliśmy wszelkie sytuacje awaryjne i zaimplementowaliśmy komunikaty w interfejsie użytkownika” – opowiada Mikołaj Feliński, właściciel SIMPLAR, kierownik zespołu wdrożeniowego.

Pracownicy firmy SIMPLAR zaprojektowali i wdrożyli interfejs na tablet umożliwiający precyzyjne ustawienie chwytaków kartezjanów.

„Mamy świadomość, że absolutna większość społeczeństwa nieprzerwanie używa aplikacji. W telefonie, na komputerze, tablecie, w zegarkach… Operator podchodząc do panelu operatorskiego maszyny nie może mieć poczucia powrotu do poprzedniej epoki zarówno pod względem wyglądu, czy prędkości działania, jak i intuicyjności interfejsu. Dlatego kolorystyka, rozmieszczenie przycisków, komunikatów diagnostycznych i synoptyki są przedmiotem długich uzgodnień w zespole projektowym oraz z użytkownikiem” – dodaje Mikołaj Feliński.

Intuicyjność i prostotę obsługi stanowiska udało się uzyskać także dzięki wizardom prowadzącym przez proces kalibracji (np. położenia drzwi metalizerów) i uruchomienia produkcji, zabezpieczeniom przed niedozwolonymi ruchami oraz zbyt długimi ruchami robotów (np. poszukiwanie pozycji) oraz automatycznej aktualizacji powiązanych współrzędnych (np. przy podnoszeniu i opuszczaniu chwytaków).

Integrator zrealizował projekt układów kartezjańskich o zadanej wydajności. Zastosowano rozwiązanie mechaniczne od APEX Dyna z napędami Astraada.

Stanowisko działa w oparciu o system sterowania Astraada One, który odpowiada za komunikację w protokole EtherCat z 12 napędami oraz interfejsem IO, komunikację w protokole Ethernet IP z 2 robotami, komunikację w protokole Modbus RTU z 4 falownikami i licznikiem energii, wyświetlanie obrazu na panelu operatorskim oraz udostępnianie wizualizacji poprzez wbudowany web server.

Finalnym zadaniem integratora było zautomatyzowanie otwierania drzwi metalizerów oraz obracania bębnów w pozycji otwartych drzwi. Stanowisko działa i realizuje założony cel wydajnościowy. Dodatkowo stanowisko posiada licznik energii, dzięki któremu użytkownik otrzymuje statystyki zużycia prądu

W zakładzie w Osielsku w procesie manualnym bierze udział 12 operatorów, którzy są w stanie wytworzyć 67 tysięcy gotowych lakierowanych elementów na zmianę. W zakładzie w Bydgoszczy, w procesie zrobotyzowanym, wydajność stanowiska to około 80 tysięcy sztuk na zmianę przy 5 operatorach.

Korzyści z robotyzacji linii produkcyjnej

Robotyzacja linii w nowym zakładzie pozwala zachować dynamikę i płynność produkcji, poprawić bezpieczeństwo pracowników, a także produkować pod coraz większe zamówienia globalnych partnerów biznesowych.

Rozwój kompetencji pracowników POLITECH z zakresu nowoczesnych technologii współgra z kształtowaniem pozytywnego nastawienia ludzi do procesów rewolucjonizujących biznes. Współistnienie ludzi i robotów, zindywidualizowane podejście do klienta i personalizacja wyrobów to trendy napędzające zmiany zgodne z ideą czwartej rewolucji przemysłowej.

Modernizacja zakładów i procesów produkcyjnych firmy na drodze do Przemysłu 4.0 dzieje się z myślą o spełnieniu oczekiwań klientów końcowych.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Poziom recyklingu tworzyw sztucznych w Europie rośnie, w Polsce o 8,7% od 2018 r. [RAPORT] Poziom recyklingu tworzyw sztucznych w Europie rośnie, w Polsce o 8,7% od 2018 r. [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xrecykling-tworzyw-sztucznych-320x167.jpg.pagespeed.ic.ZecrPz7hxV.jpg)

![Prognozy, szanse i wyzwania dla polskiego przemysłu na 2024 r. [ANALIZA] Prognozy, szanse i wyzwania dla polskiego przemysłu na 2024 r. [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xPrzemysl-4.0-fot.-320x167.jpg.pagespeed.ic.o8zijDQlIJ.jpg)