Produkcja na żądanie = zasady e-commerce w produkcji

Do tej pory firmy z branży produktów płynnych (kosmetyki, farmacja, gospodarstwo domowe), które chciały wprowadzić nowe produkty, musiały liczyć się ze sporymi kosztami i długim czasem wdrożenia. Tradycyjne metody konfekcji sprawiały, że wypuszczanie małych nakładów było całkiem nieopłacalne. Dzięki nowej w pełni zautomatyzowanej linii Cleanline – opartej na systemie transportu ACOPOStrak firmy B&R – jest to w końcu możliwe i niespotykanie szybkie do realizacji. Można już zapomnieć o długim przezbrajaniu linii!

Duża firma kosmetyczna, fabryka znajdująca się na przedmieściach jednej z europejskich stolic, do działu produkcji dzwoni telefon:

– Halo? Dzwonię z działu marketingu, na potrzeby akcji promocyjnej chcielibyśmy zamówić niewielką partię szamponu.

– Jak duże zamówienie?

– Naprawdę niewielkie. Chodzi o 5 000 sztuk. Ale mamy prośbę o kilka zmian: czy szampon może być w innym kolorze? Świetnie, gdyby dało się go nalać w inne buteleczki, takie niestandardowe. A i jeszcze chcielibyśmy zmienić nakrętki i etykiety… Czy moglibyśmy to mieć na początek przyszłego tygodnia?”

W większości firm takie oczekiwania wydałyby się po prostu śmieszne. Zastosowanie tylu zmian w tak krótkim czasie, jeśli produkt nie czeka gotowy na półce magazynu, jest po prostu nieopłacalne. Ale nie wówczas, gdy masz do dyspozycji Clean Line – najnowszą linię produkcyjną od Unilogo Robotics. Wówczas to kwestia zaledwie kilku kliknięć!

Unilogo Robotics – pionier i wizjoner na rynku technologii pakowania

Unilogo Robotics to średnia firma z Polski, projektująca i produkującą rozwiązania dla branży kosmetycznej, chemicznej czy farmaceutycznej. Firma specjalizuje się w projektowaniu i produkcji innowacyjnych systemów do konfekcjonowania produktów płynnych.

Tomasz Nowacki założyciel Unilogo Robotics i współzałożyciel U2 Robotics Group tak mówi o genezie pomysłu na rozwój obszaru optymalizacji w projektowanych przez firmę maszynach.

„Zaczynaliśmy od obsługi dużych koncernów, które przenosiły swoje fabryki do Polski. Z czasem, pojawiły się również duże sieci handlowe, które zaczęły wypuszczać na rynek własne marki. To zmieniło warunki: rynek wymagał dostarczania maszyn przystosowanych do zróżnicowanych kształtów butelek, nakrętek i etykiet. Wtedy obraliśmy sobie za cel stworzenie najbardziej produktywnej linii produkcyjnej.”

Jednocześnie firma postawiła wówczas przed sobą konkretne założenia i cele dla produktywności swoich linii. Serie produkcyjne się skracają i wymagają ciągłego przestawiania maszyny, wobec czego Unilogo Robotics założyła, że z linii jej autorstwa zjeżdżać będzie zawsze 12 – 15 tyś. produktów na zmianę, niezależnie od tego jak trudnych komponentów (butelek, korków, etykiet) używa klient i niezależnie od tego ile razy będzie wymagane przezbrojenie linii.

Standardy e-commerce w branży B2B

Standardem w obsłudze klienta indywidualnego stało się podejście dobrze nam wszystkim znane z sektora e-commerce: szybkość i elastyczność obsługi to cechy, które są dzisiaj powszechnie wymagane. Czy to samo podejście przenika do rynku B2B? W większości firm wciąż funkcjonuje tradycyjny łańcuch dostaw i produkcji, zbudowany dla przestarzałego modelu sprzedaży, opartym na utrzymywaniu drogich zapasów produktów. Nowoczesny świat wymaga natychmiastowej reakcji i elastyczności. Unilogo Robotics jest już gotowa na taką rewolucję i już zyskuje przewagę konkurencyjną, wykorzystując adaptacyjny proces produkcji w swoich projektach.

Produkcja na żądanie (Production on Demand)

Przykładem linii produkcyjnej ich autorstwa, która wprowadza w życie koncepcję produkcji na żądanie jest Cleanline. Dzięki linii Cleanline firmy z branż takich jak: kosmetyczna, środki czystości i chemia przemysłowa czy farmacja są w stanie wdrożyć produkcję na żądanie, która nada ich przedsiębiorstwom nową dynamikę, pozwoli zdobyć nowych klientów oraz poczynić oszczędności w magazynowaniu produktów.

Cleanline to zintegrowany system zrobotyzowanych modułów w formie kompaktowej linii produkcyjnej stworzonej zgodnie z koncepcją Przemysłu 4.0. W pełni zautomatyzowana, zrobotyzowana linia produkcyjna do balsamów, kosmetyków pielęgnacyjnych, perfum, chemii gospodarczej itp. z kilkuminutowym czasem przezbrojenia i rozruchu. Dzięki drukowanym w 3D elementom formatowym linia współpracuje z każdym rodzajem opakowań i zamknięć, dodatkowo pozwoli na wprowadzenie nowych opakowań na rynek w ciągu kilku dni.

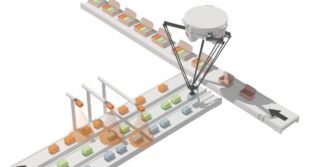

Największą zaletą linii Cleanline jest jej elastyczność, która wynika z konstrukcji opartej na modułach. Cała linia działa na zasadzie klocków, które można w łatwy sposób ze sobą zestawiać i dopasowywać do potrzeb firmy, a także rozbudowywać o nowe moduły. W skład Cleanline wchodzą m.in.: moduł odpowiedzialny za sortowanie oraz zakręcanie – z elementami formatowymi wykonanymi w technologii druku 3D, moduł dozujący, moduł etykietujący, moduł odpowiedzialny za pakowanie w kartony i ustawianie ich na palety. Część modułów połączona jest inteligentnym systemem transportowym ACOPOStrak marki B&R.

Inteligentny system transportowy ACOPOStrak

Niewątpliwie innowacją, która sprawia, że Cleanline jest tak uniwersalna jest specjalnie stworzony inteligentny system transportowy. System opiera się na zastosowaniu magnetycznych wózków (Magnetic trolleys) poruszających się na torze (magnetic track).

Kształt wózków pozwala – bez konieczności przezbrojenia maszyny – na obsługę i transport każdego typu opakowań. Sercem systemu jest technologia ACOPOStrak B&R: dzięki niej cała linia znacznie zmniejsza swoje gabaryty, jest niezwykle elastyczna i – co szczególnie ważne przy kalkulacji nakładów inwestycyjnych – trwała. Cały proces odbywa się w systemie end-to-end – bez zasobów ludzkich.

To, co wyróżnia linię Cleanline, jest całkowicie zrobotyzowany moduł rozpakowywania i pakowania. Zestaw kilku robotów jest w stanie samodzielnie rozpakować palety z opakowaniami, poddać je procesowi czyszczenia (blowing), znakowania (laser mark) oraz układania na linii (feeding). Podobnie zrobotyzowany jest ostatni etap pakowania gotowych produktów praca człowieka niezbędna jest jedynie do przetransportowania pustych i odbioru wypełnionych palet.

Moduł z nakrętkami wykorzystujący technologię 3D printing

Po 7 latach doświadczeń Unilogo Robotics stworzyli moduł zakręcający. Moduł jest całkowicie zautomatyzowany. Wykorzystuje elementy formatowe produkowane w technologii 3D printing – dzięki czemu Cleanline pozostaje w 100% uniwersalną maszyną. Sam system jest wydajny i zoptymalizowany wymiarowo – zajmuje jedynie 2,1 m długości linii.

Technologia zgodna ze standardami Przemysłu 4.0

Cała linia Cleanline jest zgodna z założeniami technologii 4.0 oraz ”Internetu Rzeczy”. Oznacza to między innymi, że maszyna jest wprzęgnięta w inteligentnie połączoną sieć. Sterowanie i kontrola całego procesu jest bardzo prosta i może odbywać się w czasie rzeczywistym.

Panel sterowania, OPC UA i Pack ML – kolejna oszczędność zasobów

Sterowanie Cleanline odbywa się za pomocą uniwersalnego panelu opartego na technologii HTML5. Takie rozwiązanie zapewnia możliwość zmiany wszystkich parametrów procesu z jednego miejsca. Co więcej – możliwe jest rozbudowanie panelu o cechy niezbędne w procesie klienta, spersonalizowanie go i dostosowanie do indywidualnych oczekiwań, standardów przyjętych w fabryce lub po prostu przyzwyczajeń operatorów.

Kolejną zaletą jest zastosowanie technologii otwartej komunikacji OPC UA. Daje ona możliwość kontroli danych, – także w czasie rzeczywistym, dostępu do szczegółowych raportów, a nawet filmów rejestrujących kluczowe etapy procesu lub sytuacje awaryjne.

Dane dostępne są w chmurze, co maksymalnie zwiększa wygodę pracy, pozwalając na kontrolę całego procesu z dowolnego miejsca. Takie rozwiązanie znacznie usprawnia też naprawy i konserwację linii oraz skraca czas reakcji serwisu Unilogo w sytuacjach awaryjnych.

Dla firm posiadających więcej niż jedno urządzenie produkcyjne szczególną zaletą linii jest jej kompatybilność z systemem PACK ML, co daje oszczędność czasu i wygodę pracy, a także standaryzację programową.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Prognozy, szanse i wyzwania dla polskiego przemysłu na 2024 r. [ANALIZA] Prognozy, szanse i wyzwania dla polskiego przemysłu na 2024 r. [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xPrzemysl-4.0-fot.-320x167.jpg.pagespeed.ic.o8zijDQlIJ.jpg)