ACOPOS 6D: Co kryje się za nowym systemem transportowym B&R?

Dzisiejsze zakłady i maszyny zajmują dużo miejsca. Ale tylko ułamek ich powierzchni ma rzeczywisty wpływ na sam proces produkcji. Znacznie więcej przestrzeni na hali produkcyjnej jest przeznaczonych do przenoszenia produktów z miejsca na miejsce. Nadszedł czas, aby uwolnić się od ograniczeń jednowymiarowego transportu produktów i przygotować grunt pod nową erę produktywności.

Taśmy przenośnikowe, stoły obrotowe, karuzele – istnieje wiele sposobów przenoszenia produktów pomiędzy stanowiskami obróbki. Ale wszystkie mają jedną wspólną cechę: nie przyczyniają się do samego procesu produkcji. Wręcz przeciwnie – zajmują cenną powierzchnię i zmniejszają ogólną wydajność na metr kwadratowy.

„Dla producentów maszyn i urządzeń transport produktów jest po prostu złem koniecznym” – mówi Dario Rovelli, ekspert ds. mechatroniki w B&R. Oprócz całej zajmowanej przestrzeni konwencjonalne systemy transportu produktów mają drugą kosztowną wadę: powodują, że maszyna jest nieelastyczna.

Przełom Henry’ego Forda w masowej produkcji przemysłowej został osiągnięty dzięki przenośnikom taśmowym i rygorystycznym cyklom produkcyjnym. Ale to, co kiedyś podniosło produktywność na nowy poziom, teraz ją obciąża. Mówi Rovelli: „Aby sprostać wymaganiom mniejszych partii, krótszych cykli życia i rosnącej personalizacji, musimy usunąć kajdany sztywno sekwencyjnej produkcji”.

Nadszedł czas, aby uwolnić się od ograniczeń jednowymiarowego transportu produktów i przygotować grunt pod nową erę produktywności.

Większa elastyczność dzięki systemom typu track

W ostatnich latach nowe technologie uczyniły produkcję znacznie bardziej elastyczną, zwłaszcza systemy typu track, takie jak SuperTrak i ACOPOStrak. Pozwalają niezależnie przemieszczać każdy produkt, a także służyć jako dodatkowa oś na stanowiskach obróbki. Ponadto umożliwiają także rozdzielanie i łączenie przepływów produktów na pełnej prędkości.

„Systemy track wyznaczyły kamień milowy”, wyjaśnia Rovelli, „poprzez synchronizację procesów asynchronicznych”. Innymi słowy: produktywność nie jest już ograniczana do prędkości najwolniejszej stacji obróbki. Dodając wiele instancji wolniejszych stacji, przyrostowa inwestycja przynosi wykładniczy wzrost wydajności.

Rozwiązanie tradycyjnego modelu liniowego transportu produktów, tworzy wielowymiarowa przestrzeń produkcyjną

Masowa personalizacja

„Systemy track umożliwiają personalizację – po raz pierwszy – w sposób ekonomicznie zrównoważony”, mówi Rovelli. Wszędzie tam, gdzie istnieje wyraźna sekwencja etapów przetwarzania, które należy dynamicznie dostosować do każdego produktu, system track zapewnia niezbędną elastyczność. Istnieją jednak inne aplikacje, w których sama sekwencja kroków stale się zmienia. Aplikacje te wymagają całkowitej swobody w przepływie produkcji.

„Wizjonerzy produkcji od wielu lat mają marzenie”, mówi Rovelli. „Marzą o całkowitym rozwiązaniu liniowego modelu transportu produktów i stworzeniu wielowymiarowej przestrzeni produkcyjnej – w której każdy produkt przemieszcza się niezależnie od stacji do stacji, bez ograniczania się do sztywnego, sekwencyjnego przepływu produkcji”.

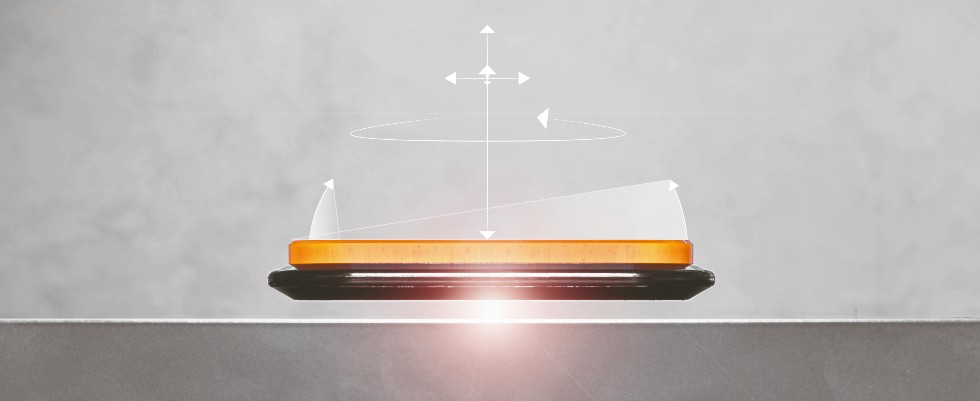

Technologia lewitacji magnetycznej umożliwia przesuwanie i manipulowanie produktami z sześcioma stopniami swobody

Bezkontaktowy, bezszelestny, precyzyjny

To co od dawna brzmi jak myślenie życzeniowe, teraz staje się rzeczywistością dzięki nowoczesnej technologii lewitacji magnetycznej. Sterowane jakby niewidzialną ręką wózki szybują swobodnie nad powierzchnią, przyspieszając i umiejętnie manewrując w każdym kierunku.

„Odkąd po raz pierwszy zobaczyłem tę technologię w akcji, byłem zafascynowany” – mówi Rovelli. „Jest bezkontaktowy, cichy i niezwykle precyzyjny. Natychmiast zdałem sobie sprawę, jak głęboki wpływ będzie to miało na kształtowanie świata produkcji w nadchodzących latach. A teraz lewitacja magnetyczna osiągnęła poziom, w którym może przynieść poważne korzyści w zastosowaniach przemysłowych.”

Wózek przenoszący obrabiany przedmiot w ACOPOS 6D może na przykład poruszać się po ścieżce CNC, umożliwiając sztywne zamocowanie narzędzia obróbczego

Przyszłość produkcji

Ta sama wizja skłoniła B&R do pełnej integracji technologii lewitacji magnetycznej ze swoim systemem automatyki. ACOPOS 6D zwiastuje teraz przejście od ściśle liniowej produkcji do otwartej, adaptacyjnej przestrzeni produkcyjnej. „Nie mówimy o niczym innym, jak o rewolucji w sposobie produkcji, montażu i pakowania produktów”, mówi Rovelli.

W dyskusjach na temat Przemysłu 4.0 i Przemysłowego Internetu Rzeczy wielokrotnie pojawia się koncepcja, w której produkty poruszają się po procesie produkcyjnym swoją własną ścieżką. „Często odrzucano to jako mrzonkę” – mówi Rovelli – „ale obecnie dysponujemy technologią, która pozwala urzeczywistnić tę wizję”. Dzięki ACOPOS 6D jedna maszyna może jednocześnie wytwarzać różne warianty produktów lub nawet całkowicie różne produkty. Każdy produkt porusza się własną ścieżką do stacji, których faktycznie potrzebuje. „Jesteśmy świadkami narodzin produkcji w roju”.

Jak działa ACOPOS 6D?

Rozwiązanie działa na zasadzie lewitacji magnetycznej: wózki z wbudowanymi trwałymi magnesami unoszą się nad powierzchnią segmentów silnika elektromagnetycznego. Modułowe segmenty silnika mają wymiary 240 x 240 mm i można je swobodnie układać w dowolny kształt. Wózki o różnych rozmiarach przewożą ładunki o masie od 0,6 do 14 kilogramów z prędkością do 2 metrów na sekundę. Mogą swobodnie poruszać się w przestrzeni dwuwymiarowej, obracać i przechylać wzdłuż trzech osi i zapewniają precyzyjną kontrolę nad wysokością lewitacji. Wszystko to razem daje sześciostopniową swobodę sterowania ruchem.

ACOPOS 6D umożliwia działanie nawet cztery razy większej liczby wózków w danej przestrzeni niż inne dostępne na rynku systemy dzięki wyjątkowej zdolności jednoczesnego sterowania czterema wózkami na tym samym segmencie silnika. Wózki mogą służyć również jako osie w stacjach obróbczych. Wózek przenoszący obrabiany przedmiot może na przykład poruszać się po ścieżce CNC, umożliwiając nieruchome zamocowanie narzędzia obróbczego. Stanowiska ważenia można całkowicie wyeliminować, gdyż każdy wózek może służyć również jako bardzo precyzyjna waga. Pozwala to zmniejszyć wymiary projektowanej maszyny.

Wózki lewitują swobodne, bez żadnego kontaktu lub tarcia. Skoro nie ma zużycia ściernego, nie ma również części, które trzeba konserwować. Gdy na segmentach silnika umieszczona jest pokrywa ze stali nierdzewnej, ACOPOS 6D zapewnia stopień ochrony IP69K, dzięki czemu idealnie nadaje się do pomieszczeń czystych lub produkcji żywności i napojów.

System jest w pełni zintegrowany z ekosystemem B&R. Umożliwia to synchronizację wózków z osiami serwo, robotami, układami torów i kamerami systemu wizyjnego maszyny z mikrosekundową precyzją. Planowanie trasy wózków odbywa się w specjalnym sterowniku podłączonym do sieci maszyny za pośrednictwem POWERLINK, co oznacza, że nie ma ono wpływu na wydajność sieci lub układu sterowania maszyną. W przypadku systemów składających się z więcej niż 200 segmentów lub 50 wózków, można zsynchronizować ze sobą większą liczbę sterowników.

W odróżnieniu od porównywalnych systemów, każdy wózek ACOPOS 6D ma przypisany unikalny w skali globalnej identyfikator. Podczas rozruchu sterownik natychmiast rozpoznaje położenie każdego wózka na segmentach silnika, co pozwala rozpocząć produkcję bez czasochłonnych sekwencji bazowania lub ręcznego wprowadzania danych przez operatora. Wózki zapewniają powtarzalność pozycjonowania rzędu ±5 µm, dzięki czemu ACOPOS 6D idealnie nadaje się do zastosowań wymagających ścisłego pozycjonowania, na przykład w przemyśle elektronicznym, czy przy montażu komponentów mechanicznych i elektronicznych.

Konfiguracja ACOPOS 6D

ACOPOS 6D oferuje niemal nieograniczone możliwości w projektowaniu maszyn, a jednocześnie niezwykle łatwo go skonfigurować. Zaawansowane algorytmy sprawiają, że wózki poruszają się po optymalnym torze, unikając kolizji i ograniczając do minimum zużycie energii. Konstruktorzy mogą skoncentrować się na swoim głównym zadaniu: opracowywaniu optymalnych procesów maszynowych, zapewniających maksymalną produktywność.

System został opracowany we współpracy z Planar Motors Inc. – firmą z ponad 15-letnim doświadczeniem w badaniach i rozwoju w dziedzinie technologii lewitacji magnetycznej na potrzeby produkcji przemysłowej.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Prognozy, szanse i wyzwania dla polskiego przemysłu na 2024 r. [ANALIZA] Prognozy, szanse i wyzwania dla polskiego przemysłu na 2024 r. [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xPrzemysl-4.0-fot.-320x167.jpg.pagespeed.ic.o8zijDQlIJ.jpg)