Racjonalna automatyzacja magazynu dystrybucyjnego w firmie produkcyjnej

Automatyzacja procesów magazynowych jest szeroko omawiana i odmieniana przez wszystkie przypadki. Niestety, często staje się celem samym w sobie.

W branży logistyki wewnętrznej przyjął się podział automatyki na fizyczną i cyfrową. Automatyzacja cyfrowa obejmuje oprogramowanie oraz urządzenia elektroniczne zbierające, analizujące i przesyłające dane. Automatyka fizyczna to wyposażenie techniczne magazynu – roboty paletyzujące, pojazdy samojezdne, urządzenia sortujące i inne.

Zarówno automatyzacja cyfrowa, jak i fizyczna, wiąże ze znacznymi nakładami inwestycyjnymi. Dodatkowo, nie można zapominać o kosztach obejmujących umowy serwisowe, aktualizacje oprogramowania czy czas potrzebny na przeszkolenie pracowników i wdrożenie systemu.

Jak racjonalnie zautomatyzować magazyn dystrybucyjny w firmie produkcyjnej?

Automatyzacja strefy przyjęć i wydań towarów w magazynie

Sposobem na redukcję kosztów operacyjnych i optymalizację wydajności w strefie przyjęć i wydań towarów może być automatyzacja tego obszaru. Automatyzacja przeładunku? Tak, poznajcie Q-Loader – system klasy ATLS.

Poprzez zastosowanie Automatycznego Systemu Załadunku i Rozładunku Samochodów Ciężarowych (Automated Truck Loading System) zyskujemy czas oraz ograniczamy wydatki. Pełen cykl załadunku lub rozładunku naczepy (33 palety) to mniej niż 10 minut. Automatyzacja tych procesów redukuje ryzyko wypadku oraz uszkodzenia towaru, oznacza zwiększenie przepustowości oraz zmniejszenie ilości doków przeładunkowych.

Q-Loader składa się z dwóch głównych elementów konstrukcyjnych:

- rampy zewnętrznej (System Quick Cargo Loader) – reguluje poziom podłogi naczepy lub kontenera względem poziomu doku; gdy naczepa lub kontener zostaje podstawiony pod dok, następuje opuszczenie elastycznych klap zabezpieczających – samo pozycjonowanie naczepy względem doku odbywa się automatycznie; nie jest wymagana modyfikacja doków ani naczep

- platformy wewnętrznej – dostosowanej do indywidualnych potrzeb operacyjnych m.in. rodzaju ładunku

Q-Loader może być zintegrowany z wewnętrznymi systemami informatycznymi, wózkami AGV i AMR, układami transportu przenośnikowego oraz systemami klasy AS/RS.

Automatyzacja składowania w obiektach logistycznych

Zautomatyzowane rozwiązania do składowania i pobierania (AS/RS) stanowią przykład tego, co większość ludzi wyobraża sobie, myśląc o automatyzacji magazynu. AS/RS to forma technologii GTP, wykorzystująca pojazdy, dźwigi i karuzele do obsługi ładunków w obiektach logistycznych.

Automatyczny system gęstego składowania Q-Block – oparty na koncepcji regałów Radio Shuttle – to alternatywa dla układów AS/RS.

Jak działa Q-Block?

Jest to trzyczęściowy system, w którym za obsługę palet odpowiadają przenośniki pionowe oraz wózki wzdłużne i poprzeczne:

- Q-Lift realizuje transport pionowy,

- Q-Mover realizuje transport wzdłużny,

- Q-Shuttle obsługuje ładunki w systemie regałowym.

System gęstego składowania Q-Block można wdrożyć wykorzystując istniejącą infrastrukturę magazynu. Jedynym warunkiem jest, aby obsługiwany ładunek był przechowywany na palecie o wymiarach od 800×1200 mm do 1200×1200 mm lub na innym nośniku, który cechuje się takim samym ułożeniem płóz.

Najlepiej pracę systemu Q-Block zobrazuje poniższe wideo:

Kiedy automatyzacja magazynu się opłaca?

Obiekt logistyczny nie musi być zautomatyzowany w 100%, a automatyzacja nigdy nie powinna być celem samym w sobie.

W niektórych przypadkach automatyzacja będzie przebiegała w sposób złożony i należy się liczyć z wielowymiarowością takiego wdrożenia.

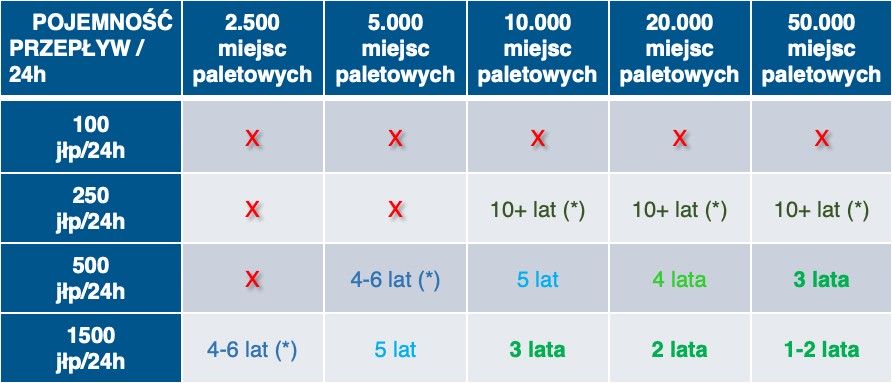

Co w takim razie wziąć pod uwagę rozważając automatyzację? Na pewno pojemność magazynu. Zakłada się, że im większa kubatura, tym bardziej uzasadnione jest wdrożenia automatycznych rozwiązań. Kolejnym argumentem przemawiającym za rozwiązaniami automatycznymi są przepływy – im większy obrót towarów w magazynie, tym bardziej staje się to opłacalne. Analitycy WDX Solutions obliczyli czas zwrotu z inwestycji bazując na tych dwóch zmiennych.

Automatyzacja magazynu pomaga zwiększyć konkurencyjność przedsiębiorstwa poprzez:

- skrócenie czasu realizacji zamówień

- eliminację kosztownych błędów

- optymalizację kosztów operacyjnych

- optymalne wykorzystanie posiadanej przestrzeni

Wielowymiarowa analiza potrzeb oraz strategii rozwoju oraz dokładna weryfikacja posiadanych zasobów to optymalna droga do racjonalnej automatyzacji magazynu w firmie produkcyjnej.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)