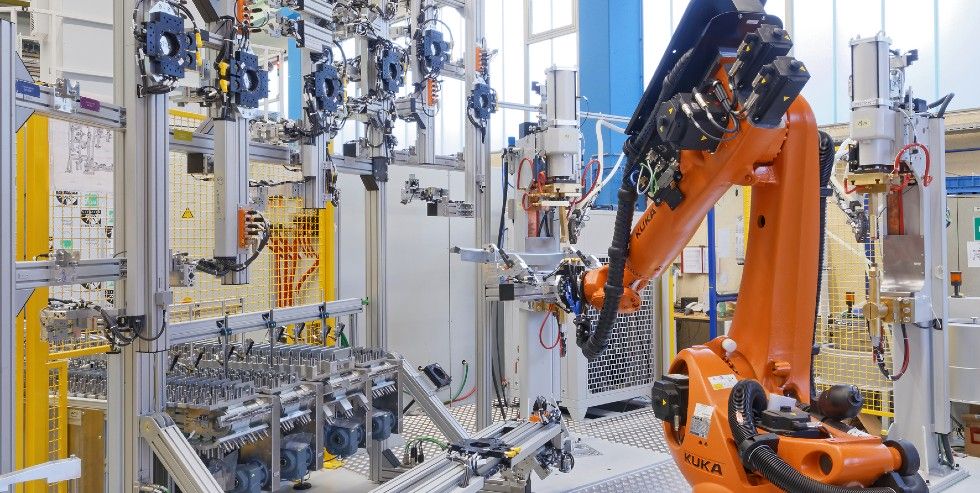

Spawanie podpór do profili dachowych w celach zrobotyzowanych

Niezależnie od tego, czy chodzi o samochody osobowe czy pojazdy użytkowe – elementy konstrukcyjne pojazdów muszą być produkowane zgodnie z najwyższymi standardami jakości; inne postępowanie może szybko przynieść negatywne skutki pod względem stabilności i bezpieczeństwa. Jednocześnie dostawcy znajdują się pod ogromną presją obniżania kosztów w celu utrzymania konkurencyjnych cen. Zautomatyzowane procesy często stanowią tutaj rozwiązanie, zarówno w celu podniesienia jakości, jak i bardziej wydajnej i ekonomicznej produkcji. Firma DALEX zoptymalizowała produkcję dla dostawcy konstrukcji dzięki dwóm celom spawalniczym wykorzystującym roboty przemysłowe.

➡ Różne warianty podpór do profili dachowych do kabin samochodów ciężarowych są automatycznie uzbrajane w nakrętki i elementy z blachy oraz spawane – w najkrótszym możliwym czasie.

Rosnące wymagania względem jakości, krótsze terminy dostaw, spadające ceny, rosnąca presja konkurencyjna – oto wyzwania, którym muszą sprostać zwłaszcza dostawcy dla przemysłu motoryzacyjnego i pojazdów użytkowych. Efektywne i ekonomiczne rozwiązanie często tkwi w zautomatyzowanych procesach produkcyjnych. Firma opracowała całe stanowiska zrobotyzowane, zautomatyzowane urządzenia i połączone ze sobą rozwiązania kompleksowe dla wszystkich procesów zgrzewania elektrycznego oporowego.

Wyzwanie: duży zakres wariantów spawania

W tym celu zostały zaprojektowane dwie komory robota, w których nakrętki i elementy z blachy są automatycznie spawane do podpór profili dachowych. „Szczególną cechą tych dwóch komór robota jest obróbka różnych geometrii profili dachowych. Do odbioru nieporęcznych elementów roboty wymagają systemu chwytaków odpowiedniego dla danego typu. Z tego powodu zbudowaliśmy pionowo ułożoną stację chwytakową do adaptacji i przechowywania odpowiednich chwytaków. Zmiana odbywa się online bez zatrzymywania urządzenia”, mówi dr inż. Henning Grebe, kierownik działu projektowania.

Roboty obsługują różne profile dachowe i przenoszą je do stacjonarnych zgrzewarek grzbietów. Stanowiska spawalnicze wykorzystywane są m.in. dla konstrukcji C. W przeciwieństwie do konwencjonalnych urządzeń do zgrzewania elektrycznego oporowego mają one wąską konstrukcję, dzięki czemu mogą nadal pasować do wąskich linii robota lub mają zredukowane geometryczne wystające kontury, szczególnie podczas pracy z nieporęcznymi i dużymi elementami.

Do odbioru różnych podpór profili dachowych roboty wymagają systemu chwytaków odpowiedniego dla danego typu. Firma zaprojektowała pionowo ułożoną stację chwytakową do adaptacji i przechowywania odpowiednich chwytaków / Zdjęcie: DALEX

W maszynach nakrętki spawalnicze są następnie umieszczane w różnych miejscach i spawane do profili. Urządzenie mocuje również elementy z blachy, takie jak kątowniki, do podpór profili dachowych. W tym celu podpory profili dachowych są umieszczane w wielofunkcyjnych nośnikach elementów obrabianych, gdzie dodatkowe elementy z blachy są następnie umieszczane i zgrzewane za pomocą punktowej zgrzewarki kleszczowej obsługiwanej przez robota.

Jeśli takie komory mają ręczne stacje wprowadzania danych, to zazwyczaj są one wprowadzane dwukrotnie. Pozwala to operatorowi na zaopatrywanie komór online podczas spawania w zakładzie. Małe elementy – nakrętki i elementy z blachy – są przenoszone na miejsce za pomocą przenośnika łańcuchowego w magazynie.

Zapewnienie produkcji i jakości profili dachowych

Ponieważ dostawca zawsze produkuje wszystkie rodzaje niezbędnych profili dachowych do kabiny samochodu ciężarowego w zestawie, oba stanowiska pracują równolegle, aby każdy mógł wyprodukować określoną liczbę profili. Dr inż. Henning Grebe: „W nagłych wypadkach, na przykład w przypadku awarii, jedna komora może częściowo przejąć zadania innych. Chociaż nie jest to optymalne rozwiązanie, ponieważ nośniki detali muszą być przenoszone z jednej komory do drugiej, to jednak jest to lepsze niż przestój w produkcji”.

Czujniki sprawdzają gotowe elementy pod kątem nieprawidłowych pozycji załadowczej lub sił spawania. Tak zwane części NOK (części nieprawidłowe) są następnie składowane w określony sposób w urządzeniu, a dobre części opuszczają je za pośrednictwem przenośników taśmowych. W ten sposób żadne wadliwe części nie są wysyłane do dalszej obróbki i utrzymywane są wysokie standardy jakości.

Plus: bardzo krótkie czasy taktowania

Pomimo nieporęcznej geometrii różnych podpór profili dachowych, obróbka powinna przebiegać bardzo szybko. DALEX wykorzystuje również symulacje robotów do analizy czasu taktowania, aby dowiedzieć się, czy wdrożenie jest możliwe w określonym przedziale czasowym. „W przypadku prostych operacji na podstawie wartości opartych na doświadczeniu wiemy, ile czasu potrzeba na wykonanie konkretnego zadania, np. otwieranie i zamykanie chwytaka lub ruchy w zakresie obsługi”, mówi dr inż. Henning Grebe. „Jednak w złożonych procesach te wartości oparte na doświadczeniu nie są wystarczające i dają zbyt niedokładne wyniki. Tu właśnie zaczyna się symulacja robota. Symulujemy rzeczywisty proces za pomocą wszystkich ruchów i czasów spawania.

Zdjęcie: DALEX

Następnie obliczamy możliwy czas taktowania na podstawie sumy czasów wejściowych i prędkości ruchów”. W tym projekcie czasy taktowania były zależne od profilu. Oznacza to, że do każdego profilu był przypisany czas taktowania. Nie chodziło tu o indywidualny czas taktowania, ale o to, że ilości roczne zostały osiągnięte w połączeniu z indywidualnymi czasami. Wcześniejsza analiza czasu taktowania i symulacja pomagają firmie określić możliwości techniczne na wczesnym etapie.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/nowoczesny-przemysl-320x167.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/generatywne-projektowanie-320x167.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/Cover-320x167.jpg)

![Prognozy, szanse i wyzwania dla polskiego przemysłu na 2024 r. [ANALIZA] Prognozy, szanse i wyzwania dla polskiego przemysłu na 2024 r. [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/Przemysl-4.0-fot.-320x167.jpg)