Fabryka Toyoty obniża koszty produkcji dzięki technologii druku 3D

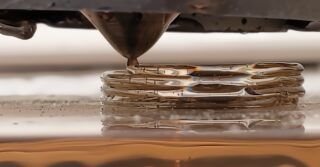

Fabryki Toyoty w Polsce zajmują się montażem silników do samochodów składanych w Europie, te zaś wyruszają w dalszą drogę, ciesząc użytkowników ceniących sobie komfort i niezawodność. Zatrudniają ponad trzy tysiące osób, a dzięki zoptymalizowanym procesom mogą zaspokoić potrzeby wciąż rosnącego rynku motoryzacyjnego. Aby skrócić czas wytwarzania różnych przyrządów i zmniejszyć koszty produkcji, fabryki korzystają z rozwiązań druku 3D.

Zakłady Toyoty w Polsce od lat używają drukarek 3D i zainwestowały w sprzęt do wytwarzania przyrostowego ponad 100 tysięcy złotych. Zortrax M300 Plus jest częścią ich pracowni druku 3D. Ze względu na swoją niezawodność i niskie koszty utrzymania jest używana do wytwarzania narzędzi optymalizujących pracę na liniach montażowych. Coraz większy odsetek używanych w fabryce przyrządów jest drukowanych w 3D w technologii LPD.

„W druku 3D nie chodzi tak bardzo o czas produkcji. Nie jest to najszybsza technologia na rynku, ale z pewnością jest najbardziej elastyczna. Nie musimy magazynować części zamiennych, ponieważ można je wydrukować w 3D na żądanie. Możemy optymalizować projekty w dowolny sposób, ponieważ drukarki 3D są w stanie wyprodukować prawie wszystkie możliwe geometrie. W końcu, możemy rozpocząć drukowanie, kiedy tylko pojawi się taka potrzeba. Nie musimy czekać, aż dział narzędzi lub zewnętrzny podwykonawca będzie miał wolne moce przerobowe, by zająć się naszymi zleceniami. Czas oczekiwania na potrzebne oprzyrządowanie skrócił się z tygodni do dni, czasem nawet godzin.” – podkreśla Łukasz Kondek, inżynier odpowiedzialny za druk 3D w firmie Toyota.

Części, jakie w fabryce Toyoty powstają na drukarkach 3D, dzielą się na cztery kategorie. Drukowane są przyrządy do pozycjonowania, przyrządy montażowe, narzędzia montażowe i osłony. Komponenty drukowane 3D na Zortrax M300 Plus są często łączone z częściami wykonanymi w innych technologiach produkcyjnych. Jeden z przymiarów używanych w Toyocie ma wydrukowany w 3D korpus i kołki stykające się z metalowymi powierzchniami, które wykonano z nylonu na obrabiarkach CNC w celu zwiększenia trwałości. W ten sposób inżynierom Toyoty udało się znacznie wydłużyć żywotność tych przyrządów. Wczesne prototypy były używane przez ponad 6 miesięcy, zanim się zużyły. A kiedy to nastąpiło, wydrukowanie nowych zajęło zaledwie 7 godzin.

„Jedną z kluczowych zalet używania drukarek 3D Zortrax w przemyśle jest ich sprawdzona, trwała konstrukcja i łatwość konserwacji. Oznacza to, że światowi producenci, tacy jak Toyota, mogą na nich polegać przy drukowaniu sprzętu kluczowego dla utrzymania ciągłości pracy linii montażowej. Niezawodność jest absolutnie niezbędna, ponieważ nawet krótkie opóźnienia mogą generować straty znacznie przekraczające wartość samych drukarek. Dlatego to co oferujemy dużym klientom przemysłowym to pewność, że nasze drukarki 3D za każdym razem będą działać tak, jak powinny.” – mówi Michał Siemaszko, Head of Research and Development w Zortrax.

Zanim fabryki Toyoty zaczęły używać drukarek 3D, przyrządy do obsługi linii montażowych były wytwarzane przez oddzielny dział wyposażony głównie w maszyny CNC. Dlatego inżynierowie musieli projektować te narzędzia z uwzględnieniem ograniczeń wymuszanych przez tradycyjne technologie wytwarzania. Druk 3D rozwiązał ten problem. Znacznie obniżył koszty i skrócił czas realizacji. Cała inwestycja w sprzęt do druku 3D wykorzystywany w fabrykach Toyoty w Polsce zwróciła się w ciągu jednego roku.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)