Większe bezpieczeństwo w kontakcie z substancjami chemicznymi: PE 100-RC

Od roku 2010 można zauważyć częstsze stosowanie nowego materiału PE: PE 100-RC. Początkowo był on używany do budowy rurociągów i obecnie jest tam standardem.

Czym jest PE 100 RC? i czym się różni od swoich poprzedników?

Agresywne media charakteryzujące się wysokim chemicznym współczynnikiem pomniejszającym, w większym stopniu narażające otoczenie, stawiają szczególne wymagania w zakresie produkcji zbiorników. Szczególnie problematyczne staje się tutaj magazynowanie oraz obsługa tych mediów. Zbiorniki stalowe gumowane można użytkować przez krótszy czas – rozkład materiału może się wiązać z negatywnym wpływem na eksploatację i otoczenie. Wówczas zastosowanie znajdują zbiorniki z polietylenu(PE).

Tworzywo sztuczne to materiał stosunkowo młody. Jednym z najprostszych pod względem chemicznym tworzyw sztucznych jest polietylen (PE). Jego łańcuch cząsteczkowy składa się tylko z atomów węgla i wodoru. Przemysłowa produkcja polietylenu o dużej gęstości (PE-HD) stała się interesująca dopiero wraz z rozwojem katalizatorów (katalizator Zieglera-Natty) służących do polimeryzacji etylenu mniej więcej w połowie lat 50. XX w. Od tego momentu trwały nieustanne prace nad polietylenem, przy czym każda z generacji umożliwiała ekonomiczne projektowanie zbiorników z zachowaniem bezpieczeństwa utrzymującego się na stałym poziomie. Najnowszym typem polietylenu, jaki można stosować w produkcji urządzeń, zbiorników i rurociągów, jest PE 100-RC.

Rozwój polietylenu od PE 100 do PE 100-RC

Ogólne właściwości materiału wyjściowego PE-100 mówią same za siebie: przeznaczenie do kontaktu z żywnością, elastyczność/udarność, homogeniczność materiału, brak systemu złożonego, brak powłok, brak włókien szklanych, trwałość chemiczna, proste czyszczenie ze względu na niebiegunowe właściwości powierzchni oraz prosty i tani recycling po upływie zaplanowanej żywotności.

Również w przypadku materiału RC mamy do czynienia z PE 100, który w procesie produkcji został zmodyfikowany tak, by był najbardziej odporny na powolną propagację pęknięć (RC – resistant to crack) z całej grupy różnych typów PE (z wyjątkiem usieciowanego PE). Ta właściwość odróżnia go od PE 100. PE 100-RC został stworzony specjalnie na potrzeby budowy rur układanych w ziemi, gdzie punktowe, zewnętrzne obciążenie w ziemi lub w nacięciu, powstałe podczas kładzenia rur, może doprowadzić do pęknięcia, nawet po upływie dłuższego okresu eksploatacji.

Wysoka odporność na powolną propagację pęknięcia zapewnia także większe bezpieczeństwo podczas składowania krytycznych mediów w zbiornikach. Jeżeli medium spowodowało powstanie w materiale mikropęknięcia (pęknięcia naprężeniowego), to w wypadku lepszej odporności PE 100-RC na dalsze pękanie można założyć, że rozprzestrzenianie się pęknięcia w głąb materiału zostanie utrudnione. Ma to bezpośredni wpływ na żywotność konstrukcji: „[…] Chemiczny współczynnik pomniejszający dla przepływu medium A2B można obniżyć w wypadku mediów powodujących powstawanie pęknięć naprężeniowych” [DVS, s. 139, Adnotacja 1]. Z tego powodu zbiorniki do przechowywania mediów, na przykład kwasu siarkowego ≤ 96%, rzeczoznawcy ds. mediów dopuszczają do dłuższych okresów użytkowania.

Poza tym w konstrukcjach wykonanych z PE 100-RC nacięcia powstałe w sposób niezamierzony podczas obróbki, transportu, ustawienia czy użytkowania zbiornika [patrz: Grafika 2. Cynkowanie ogniowe] nie mają aż tak dużego znaczenia, jak w wypadku PE 100 czy nawet PP-H.

Cynkowanie ogniowe

Najlepsze wyniki w FNCT: obraz naprężeń materiału RC

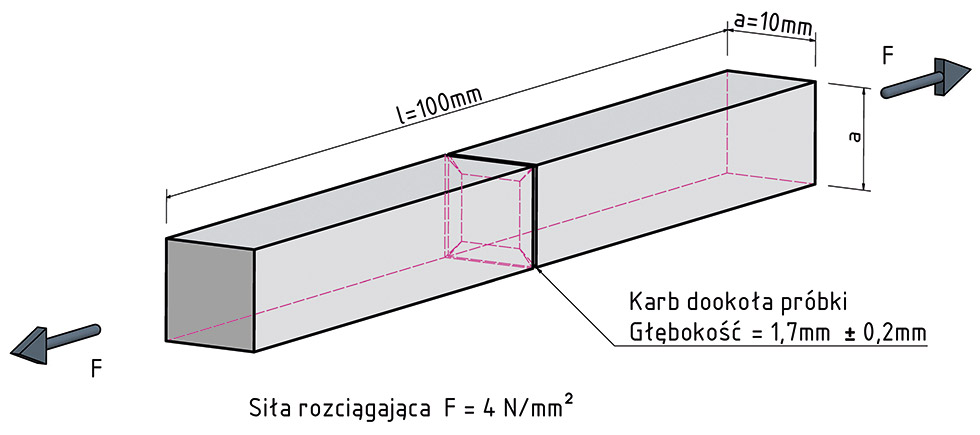

Ze względu na wysoką odporność na dalsze pękanie materiału PE 100-RC konieczne byłoby zastosowanie bardzo długiego okresu badania dla typowej, czasowej próby na ciśnienie wewnętrzne, aby móc stwierdzić występowanie takiej cechy materiału. Dlatego w celu znacznego skrócenia okresu badania stosuje się tzw. test FNCT (Full Notch Creep Test). W teście tym określa się zasadniczo obraz nacięcia, względnie odporność materiału na dalsze pękanie. Aby określić tę cechę, wykonuje się nacięcie ostrzem w próbce do badań o wymiarach na przykład 100×10×10 mm, pośrodku każdej z czterech stron, na tej samej wysokości, na głębokość 1,7 mm±0,2 mm [patrz: FNCT, próbka do badań].

FNCT, próbka do badań

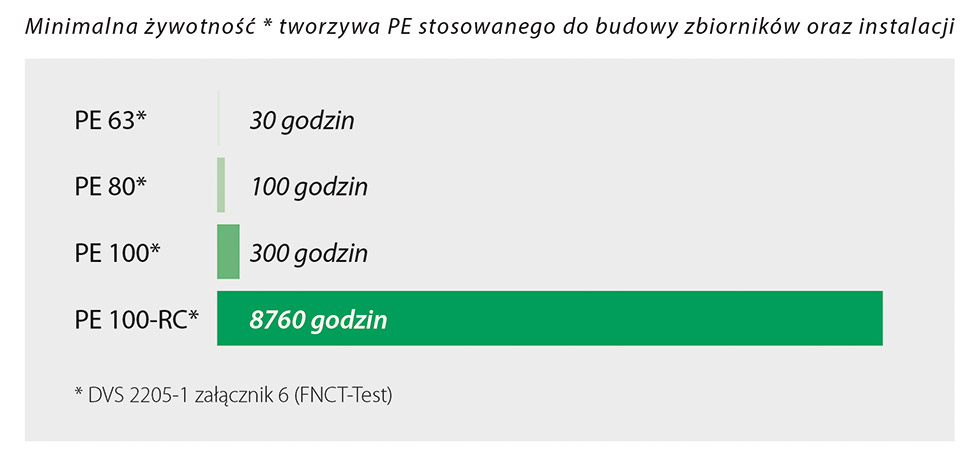

Tak przygotowaną próbkę wystawia się na obciążenie rozciągające 4 N/mm2 w roztworze środka powierzchniowo-czynnego (2% Arkopal N-100) w temperaturze 80°C. Poszczególne typy PE muszą przejść test bez powstania pęknięcia przez odpowiedni minimalny czas, aby móc je przyporządkować do różnych typów PE. Wartości minimalne dla stosownych surowców podano w DVS Taschenbuch, wydanie 2016, DVS 2205-1, załącznik 1, na stronie 12 [patrz: Minimalne okresy trwałości zgodnie z DVS w odniesieniu do różnych surowców].

Minimalne okresy trwałości zgodnie z DVS w odniesieniu do różnych surowców

Bezpośrednie porównanie uwydatnia znaczne różnice pomiędzy PE 100-RC a innymi typami PE w zakresie odporności na powolną propagację pęknięcia. Wynik testu FNCT jest jednoznaczny: PE 100-RC charakteryzuje się minimalnym okresem trwałości wynoszącym 8760 godz. Tym samym minimalny okres trwałości dla PE 100-RC w porównaniu z PE 100 jest ok. 30 razy dłuższy.

Od koloru do zakresu stosowania

Zbiorniki z PE 100-RC można produkować ze zgrzewanych arkuszy lub rury nawojowej standardowo w kolorze czarnym, niebieskim i białym.

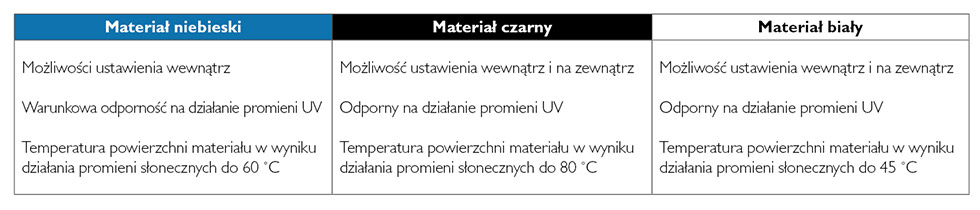

Oprócz kwestii wyglądu każdy kolor wyróżnia się specjalnymi właściwościami dopasowanymi do zakresu stosowania. Podczas gdy wartość FNCT oraz odporność chemiczna są na takim samym wysokim poziomie, to o planowanym zakresie użytkowania decydują różnice pod względem pochłaniania ciepła i światła oraz odporność na działanie czynników atmosferycznych.

Właśnie ze względu na przynależność polietylenu do grupy termoplastycznych tworzyw sztucznych, czyli termoplastów (thermós – gorący, plássein – formować), to temperatura elementu stanowi decydujący czynnik w odniesieniu do statyki względem konstrukcyjnego kształtowania zbiorników. W wyniku pochłaniania ciepła podczas insolacji otrzymujemy różne temperatury powierzchni dla różnych kolorów [patrz: Właściwości zbiorników PE według kolorów].

Właściwości zbiorników PE według kolorów

Jeśli chodzi o silosy na materiały stałe czy bioreaktory, gdzie ze względu na zachodzące procesy nie może dojść do wolnej konwekcji wewnątrz zbiornika, polietylen PE 100-RC w kolorze białym ma istotne zalety. Temperatura miejscowego nagrzewania elementu na wskroś jest wówczas obniżona. W ten sposób możliwe jest w znacznym stopniu zminimalizowanie negatywnego wpływu na statykę czy zakłócenia procesu technologicznego.

W zależności od odcienia zbiornika dochodzi do absorpcji, względnie rozproszenia różnej ilości światła. Czarny pochłania wszelkie długości fal światła i tym samym „połyka” maksymalną jego ilość, a biały rozprasza całe światło. Dlatego zwłaszcza w zamkniętych pomieszczeniach, gdzie przechowywanych jest wiele zbiorników, można zaoszczędzić energię świetlną, stosując białe konstrukcje. Dla instalacji w oczyszczalniach ścieków, które wielu producentów wybudowało z PP-H ze względu na jego jasny kolor, materiał PE w kolorze białym stanowi dobrą ekonomiczną alternatywę [patrz: Białe zbiorniki PE].

Białe zbiorniki PE

Biały PE 100-RC zapewnia także lepszą widoczność dna zbiornika w wypadku cieczy przezroczystych.

To zaleta zwłaszcza w instalacjach przemysłowych do eloksalowania, instalacjach galwanicznych oraz tych typu KTL, ponieważ pozwala ona na wykrycie cząsteczek, które oddzieliły się od nośników.

Przyszłość PE 100-RC

Na koniec warto jeszcze raz podkreślić decydującą zaletę tego polietylenu: materiał PE 100-RC jest nową generacją PE 100, która zapewnia aktualnie najwyższą znaną odporność na powolną propagację pęknięć.

Spoglądając w przyszłość, można powiedzieć, że coraz częściej producenci zbiorników z tworzyw sztucznych będą przechodzić na materiał PE 100-RC. Weber Polska sp. z o.o. – jako producent zbiorników – oraz Simona AG – jako producent materiału płytowego – już dziś zdobywają rynek i rozpowszechniają materiał PE 100-RC do produkcji zbiorników.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Poziom recyklingu tworzyw sztucznych w Europie rośnie, w Polsce o 8,7% od 2018 r. [RAPORT] Poziom recyklingu tworzyw sztucznych w Europie rośnie, w Polsce o 8,7% od 2018 r. [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xrecykling-tworzyw-sztucznych-320x167.jpg.pagespeed.ic.ZecrPz7hxV.jpg)