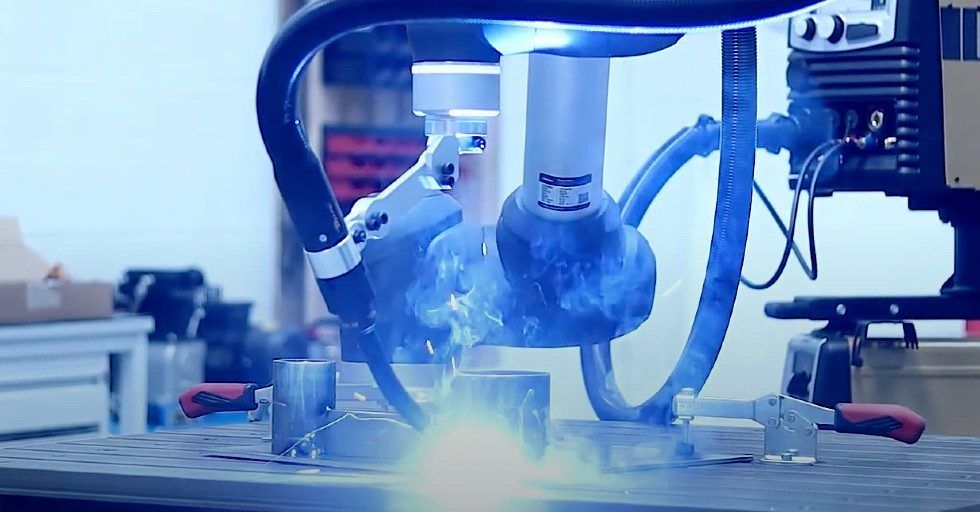

Spawanie robotem współpracującym? oczywiście, że tak!

Główną zaletą robotów współpracujących jest ich zdolność do pracy bez klatki. Nieodłączne funkcje bezpieczeństwa wbudowane w roboty pozwalają im bezpiecznie działać w pobliżu ludzi. Dlatego logicznym krokiem do przodu dla cobotów jest wyjście poza schemat i rozpoczęcie radzenia sobie z zadaniami wykonywanymi przez roboty przemysłowe.

Jedną z dziedzin, która może być wspierana przez tego typu maszyny może być spawanie. W obecnych czasach wielu wykwalifikowanych pracowników przechodzi na emeryturę i nie jest zastępowanych – i tą lukę mogą wypełnić roboty współpracujące.

➡ Dlaczego? Przede wszystkim są łatwe w obsłudze, pozwalają na szybkie i elastyczne użytkowanie oraz stanowią wyjątkową opcję dla małych i średnich firm.

Małe i średnie przedsiębiorstwa już teraz stoją w obliczu wielu wyzwań: ogromnej presji kosztowej połączonej z wyzwaniem, jakim jest wykazanie się maksymalną elastycznością w produkcji, szybko narastającej konkurencji wywołanej przez globalizację i automatyzację przemysłową oraz poważny niedobór wykwalifikowanej siły roboczej, które w przyszłości będą się nasilać.

Użycie tradycyjnych robotów przemysłowych jest często niepraktyczne dla tych mniejszych ze względu na wysokie nakłady inwestycyjne, jak również złożone i czasochłonne procedury programowania oraz ogromną ilość miejsca, które zwykle te maszyny zajmują.

ZALETY SPAWANIA ROBOTEM WSPÓŁPRACUJĄCYM

Wbudowane czujniki zapewniają, że ramię cobota spawalniczego zatrzyma się natychmiast przy najmniejszym dotknięciu, umożliwiając spawaczowi pracę ramię w ramię z robotem bez konieczności stosowania rozbudowanego i drogiego sprzętu ochronnego. Jego niewielka waga własna wynosząca maks. ok 30 kilogramów sprawia, że cobot jest wyjątkowo mobilny, umożliwiając spawaczowi łatwe i elastyczne przenoszenie go z jednego miejsca do drugiego. Można go szybko zamontować na stole spawalniczym, umożliwiając bezproblemową i natychmiastową integrację ze środowiskiem produkcyjnym.

Inną ważną zaletą takiego systemu może być jego prostota obsługi, która sprawia, że programowanie procesów spawania jest bardzo proste – nawet dla pracowników, którzy nie posiadają rozległej wiedzy. Obecne systemy na rynku pozwalają nie tylko na bezpośrednią kontrolę nad ramieniem roboczym cobota, ale również pozwalają pracownikowi na wprowadzenie takich zmiennych, jak grubość blachy czy materiał bazowy, które następnie oprogramowanie wykorzysta do obliczenia najlepszych możliwych parametrów i dopasowanej prędkości spawania.

➡ Robot spawalniczy może uczyć się dokładnego przebiegu spoiny podczas tak zwanego procesu „uczenia”: podczas tego procesu spawacz po prostu ręcznie prowadzi ramię robota od początku do punktu końcowego spawanego elementu.

Oferując opcję zapisywania procesu spawania dla każdego komponentu, system może odtworzyć spoinę tyle razy, ile potrzeba. Po ustawieniu idealnych parametrów, cobot gwarantuje wykonanie spoiny o niezmiennej precyzji i jakości. Zmniejsza to do minimum lub całkowicie eliminuje czasochłonną pracę związaną z poprawkami. Jest to z pewnością decydujący atut, który opłaca się nawet podczas pracy nad małymi partiami, ponieważ pomaga zaoszczędzić cenny czas i zapobiega nadmiernej ilości odrzutów.

Raport na temat zakładu montażowego BMW opublikowany w „MIT Technology Review” wykazał, że gdy ludzie i coboty pracowali obok siebie, czas bezczynności pracowników zmniejszył się o 85%

Podczas gdy robot współpracujący niezawodnie wykonuje powtarzające się – a tym samym często nudne i żmudne prace spawalnicze – spawacze mogą poświęcić swój czas na bardziej wymagające prace. Pracownikowi pozostaje tylko kontrolować odpowiednie ustawienia cobota, co sprowadza się jedynie do prawidłowego umieszczenia obrabianego przedmiotu i naciśnięcia przycisku, aby rozpocząć cały proces spawania.

W przypadku mniejszych i średnich firm takie rozwiązanie na pewno wzmocni siłę każdego zespołu i tym samym pozwala podjąć pierwsze kroki w kierunku Przemysłu 4.0.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)

![Prognozy, szanse i wyzwania dla polskiego przemysłu na 2024 r. [ANALIZA] Prognozy, szanse i wyzwania dla polskiego przemysłu na 2024 r. [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xPrzemysl-4.0-fot.-320x167.jpg.pagespeed.ic.o8zijDQlIJ.jpg)