Wykorzystanie elementów drukowanych w 3D w urządzeniach automatyki przemysłowej

Rozwój technologii druku 3D wpływa bezpośrednio na transformację linii produkcyjnych, których potrzeby są tak różne, jak wytwarzane w ich obrębie produkty. Według powszechnej opinii, spopularyzowanie się drukarek przestrzennych pozwoli zmniejszyć koszty produkcji oraz lepiej dostosowywać ofertę do zmieniających się potrzeb klientów.

Dotyczy to szczególnie produktów specjalistycznych, na które zapotrzebowanie nie jest często aż tak duże, aby dochód z ich sprzedaży pokrył koszty związane z częstymi zmianami procesu produkcyjnego, realizowanego tradycyjnymi metodami.

Indywidualizacja procesów automatyki przemysłowej może znacząco poprawić wydajność całej linii produkcyjnej, dlatego przemysłowe drukarki 3D stanowią dziś integralną część parku maszynowego wielu przedsiębiorstw. Ich zastosowanie stanowi alternatywę dla konwencjonalnych metod wytwarzania, głównie z uwagi na szereg korzyści takich jak:

- produkcja prototypów i produktów użytkowych na wyższym poziomie jakości, niż w metodach ubytkowych,

- uniezależnienie od producentów części lub podzespołów, które wyszły z produkcji,

- wyeliminowanie konieczności magazynowania części zamiennych,

- skrócenie czasu przestojów nawet o kilka tygodni,

- znaczną redukcję kosztów zakupu części/podzespołów trudno dostępnych.

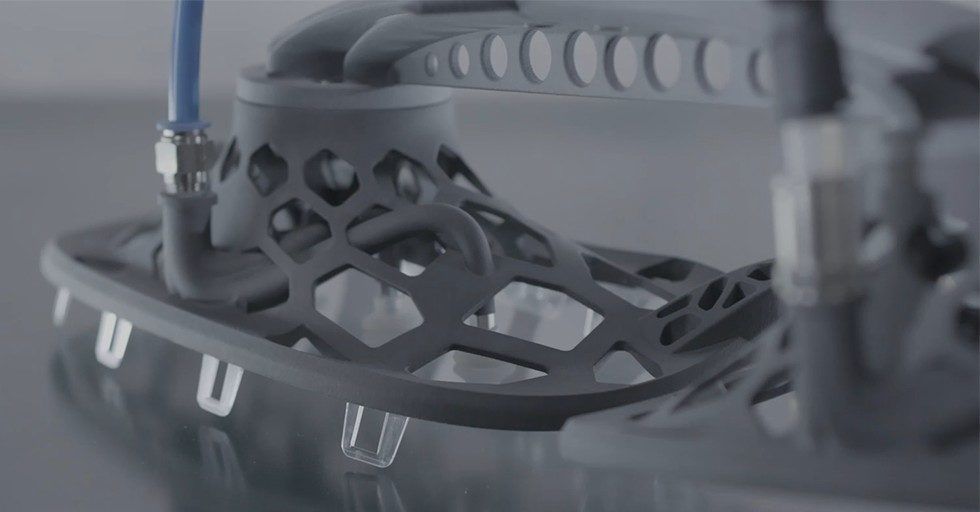

Poniżej zakończenie ramienia robotycznego wydrukowane z PA 12 w technologii HP MJF 3D

Zwiększona wydajność dzięki drukowi 3D

Mechatronic Srl to firma z branży automatyki przemysłowej, która dostarczając niestandardowe maszyny dla przemysłowych zakładów malarskich, wykorzystuje technologie addytywne w produkcji wielu komponentów.

Dzięki ponad 20-letniemu doświadczeniu na wielu rynkach, firma specjalizuje się w innowacyjnych rozwiązaniach, dostosowanych do wymagań swoich klientów. Produkuje jedyną na świecie przemysłową maszynę do malowania, która automatycznie przesiewa proszek i czyści kosz, w którym proszek jest przechowywany.

Urządzenie musi być bardzo odporne na drgania i pochłaniać je bez przekazywania do kosza, a zatem do całej maszyny. Musi mieć proste kształty, co ułatwia proces czyszczenia (usunięcia proszku malarskiego) i skraca czas przestoju maszyny.

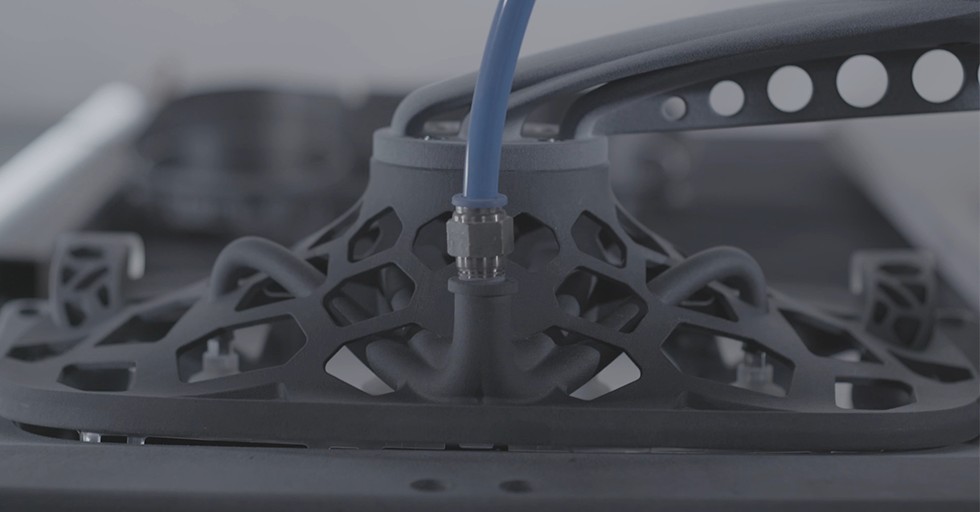

Ruchoma część sita wydrukowana w technologii HP Jet Fusion 3D z materiału PA 12

Początkowo koszyk był obrabiany w CNC, zatem drogi, a dodatkowo podatny na uszkodzenia. Dzięki zastosowaniu przemysłowego druku 3D w technologii HP MJF 3D, Mechatronic Srl opracował komponent prawie w całości z tworzywa sztucznego, poza jedynie metalowymi łożyskami kulkowymi, zastosowanymi w celu zmniejszenia tarcia podczas obrotu wirnika. Nowa konstrukcja sita w koszu ma nóżki w kształcie spirali, przez co lepiej utrzymuje jego ciężar i pochłania wibracje, co ułatwia proces czyszczenia, a mniejszy ciężar pozwala obniżyć ciśnienie powietrza, redukując koszty energii.

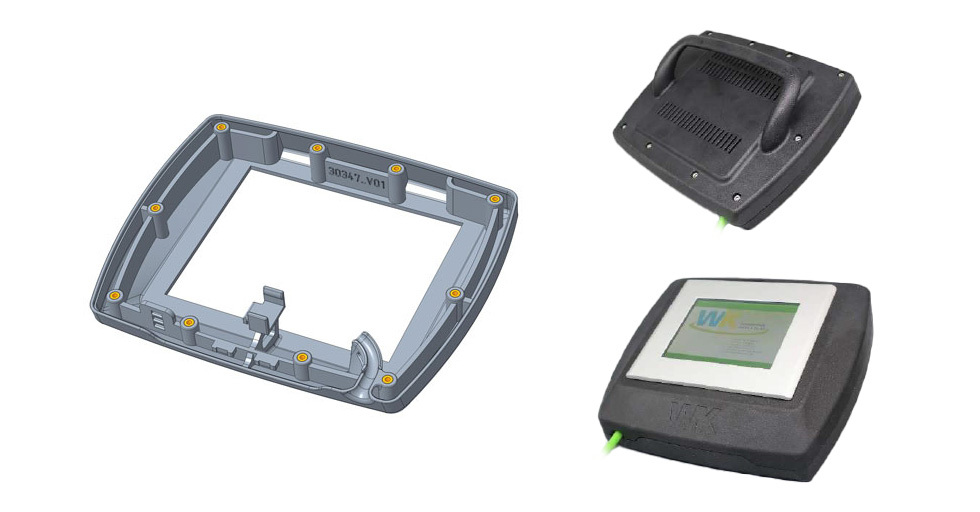

Lepsza estetyka i dopasowanie

Machatronic Srl korzysta z druku 3D od kilku lat, z powodzeniem zastępując obróbkę CNC w przypadku wytwarzania coraz większej liczby elementów w swoich maszynach, czego kolejnym przykładem jest obudowa panelu sterowania z ekranem dotykowym. Do niedawna kołnierz był obrabiany w CNC z metalu, następnie modyfikowany ręcznie i montowany za pomocą śrub.

Komponent zawierał trzy nogi z gumowymi zderzakami i wirnik z tworzywa sztucznego, przez co był kosztowny w produkcji, a ponadto podatny na awarie. Wystarczyło bowiem, że jedna z metalowych śrub, które trzymały części razem się poluzowała, wtedy pozostałe również ulegając awarii, niszczyły całą strukturę

Estetyka urządzenia również nie była satysfakcjonująca dla klientów Mechatronic Srl z uwagi na konieczność dostosowania kształtu kołnierza do metody jego wykonania, czyli obróbki CNC.

Druk HP3D pozwolił na pełną swobodę projektową komponentu w przypadku np. otworów montażowych, których produkcję zlecano wcześniej dwóm podwykonawcom. Dodatkowo wyeliminowano możliwość zamknięcia otworów podczas spawania montażowego.

Obudowa panelu sterowania wydrukowana w HP MJF 3D

Personalizacja i szybkie iteracje projektowe

ThinkTEC również działa jako dostawca w dziedzinie inżynierii mechanicznej i wykorzystując druk 3D (głównie w technologiach proszkowych – HP MJF 3D i SLS) wytwarza spersonalizowane obudowy wyświetlaczy LED, kontrolujących maszyny i systemy czyszczące.

Obudowa wyświetlacza LCD wydrukowana w przemysłowej technologii druku 3D (HP MJF 3D)

Dzięki własnym drukarkom 3D (HP JF 4200 3D) firma jest w stanie produkować prototypy, pojedyncze części i serie bezpośrednio na miejscu, jak w przypadku obudów wyświetlaczy, które mogły zostać specjalnie przeprojektowane tak, aby zmniejszyć ich wagę (pierwotnie wytwarzane z wytłaczanego profilu aluminium z frezowanymi pokrywami po bokach), jak i zintegrować wewnętrzne prowadzenie kabli w tylnym uchwycie. Wpływa to nie tylko na niższe koszty produkcji, ale przede wszystkim szybszą realizację – skróconą do jednego cyklu druku – max 18 h, bez koniecznej obróbki powierzchni.

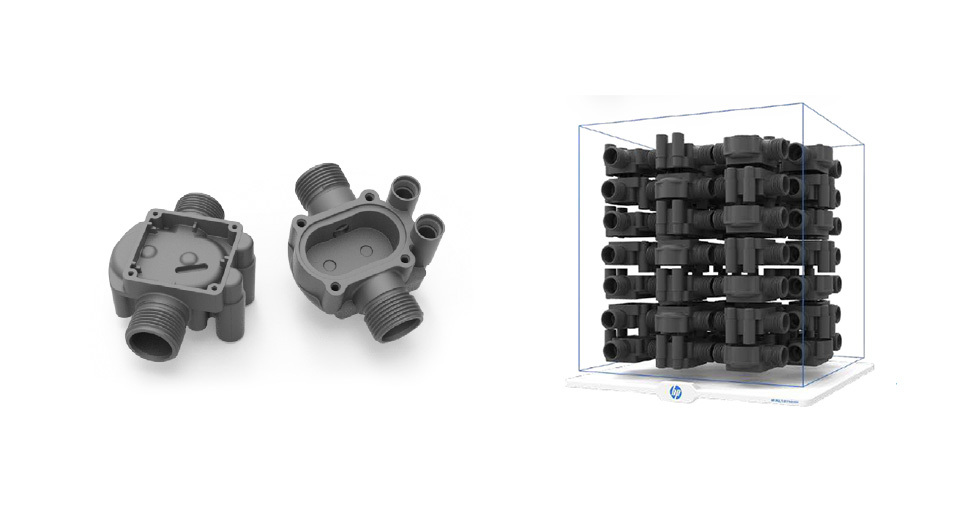

Odporność chemiczna materiału PA12

Firma PIUSI znana jako producent inteligentnych, profesjonalnych i łatwych w użyciu rozwiązań do przesyłania i pomiaru paliw, smarów i płynów, także z powodzeniem wykorzystuje druk 3D w produkcji komponentów pomp, przepływomierzy, przyrządów dozujących (filtrów, dyszy itp.) Z uwagi na dużą odporność chemiczną materiału PA 12, stosowanego w technologii HP MJF 3D, PIUSI może wytwarzać 88 takich części dziennie, dodatkowo poprawiając swoją wydajność produkcyjną.

Obudowa miernika przepływu płynów wytwarzanych przez PIUSI

Przemysł z uwagi na szereg korzyści, coraz bardziej docenia druk 3D, a wielu producentów OEM już przeznacza zasoby na wdrożenie addytywnych technologii wytwarzania w swoich planach strategicznych.

Dzięki firmom takim jak Mechatronic Srl, PIUSI czy ThinkTEC, które pokazują, jak w ten sposób osiągnąć oszczędności i zoptymalizować wydajność linii produkcyjnej, maszyn czy innych urządzeń, AM (Additive Manufacturing) oferująca bardziej zrównoważony rozwój, zaczyna kształtować krajobraz współczesnych fabryk, zgodnie z założeniami Przemysłu 4.0.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Prognozy, szanse i wyzwania dla polskiego przemysłu na 2024 r. [ANALIZA] Prognozy, szanse i wyzwania dla polskiego przemysłu na 2024 r. [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xPrzemysl-4.0-fot.-320x167.jpg.pagespeed.ic.o8zijDQlIJ.jpg)