Inżynieria odwrotna, czyli jak stworzyć model cyfrowy na bazie rzeczywistych produktów

Inżynieria odwrotna to proces, który w ostatnich latach nabiera popularności. Polega na przejściu od fizycznego obiektu, przez proces digitalizacji, modelowania, czasem także optymalizacji, do nowego fizycznego obiektu lub jego udoskonalonej wersji.

Nie jest już kojarzona z kradzieżą cudzych dóbr intelektualnych, tylko z narzędziem usprawniającym procesy projektowania i produkcji. To inżynieria wsteczna pozwala w prosty sposób odtworzyć i zastąpić zużytą część do której nie ma dokumentacji. To dzięki inżynierii odwrotnej możemy skrócić czas wdrożenia narzędzi czy maszyn, tworząc nową dokumentację na bazie zoptymalizowanych części i podzespołów. To inżynieria odwrotna umożliwia zwiększenie produkcji, poprzez szybkie zrekonstruowanie i usprawnienie istniejących maszyn.

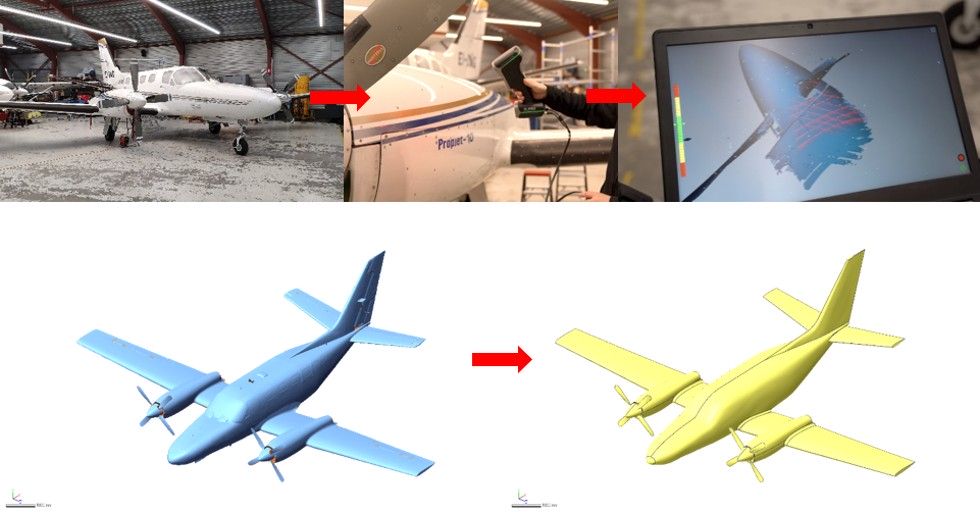

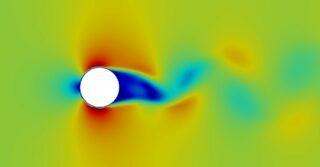

Proces inżynierii odwrotnej samolotu Cessna 441 wykonanego w celu optymalizacji aerodynamicznej

Kiedy potrzebna jest inżynieria odwrotna?

W takim razie, jakie są główne cele inżynierii odwrotnej i w jaki sposób stworzyć funkcjonalny model parametryczny na bazie fizycznego obiektu? Na to pytanie postaramy się odpowiedzieć w poniższym artykule.

Cele inżynierii wstecznej:

- Rekonstrukcja starych części i zespołów części bez dokumentacji

- Tworzenie modeli nowych części bez dokumentacji przed pierwszym montażem

- Uzyskanie dokumentacji części podczas przestoju maszyn

- Projektowanie adaptacyjne – projektowanie w otoczeniu realnym

- Odtwarzanie, modernizacje i optymalizacje maszyn oraz linii produkcyjnych

- Odtworzenie zmodyfikowanych lub zoptymalizowanych narzędzi i prototypów

- Digitalizacja projektu koncepcyjnego designera

- Archiwizacja obiektów kultury, infrastruktury, historycznych

Etapy inżynierii odwrotnej

Odtwarzanie rzeczywistych przedmiotów w przestrzeni cyfrowej można podzielić na kilka etapów:

- Akwizycja i analiza danych – skanowanie 3D fizycznego produktu

- Obróbka i opracowanie pozyskanych danych

- Modelowanie mechaniczne lub modelowanie automatyczne

- Weryfikacja stworzonego modelu

- Optymalizacja i modernizacja stworzonego modelu (jeśli potrzebna)

- Wytworzenie i wdrożenie nowego produktu

Etap 1: Skanowanie 3D

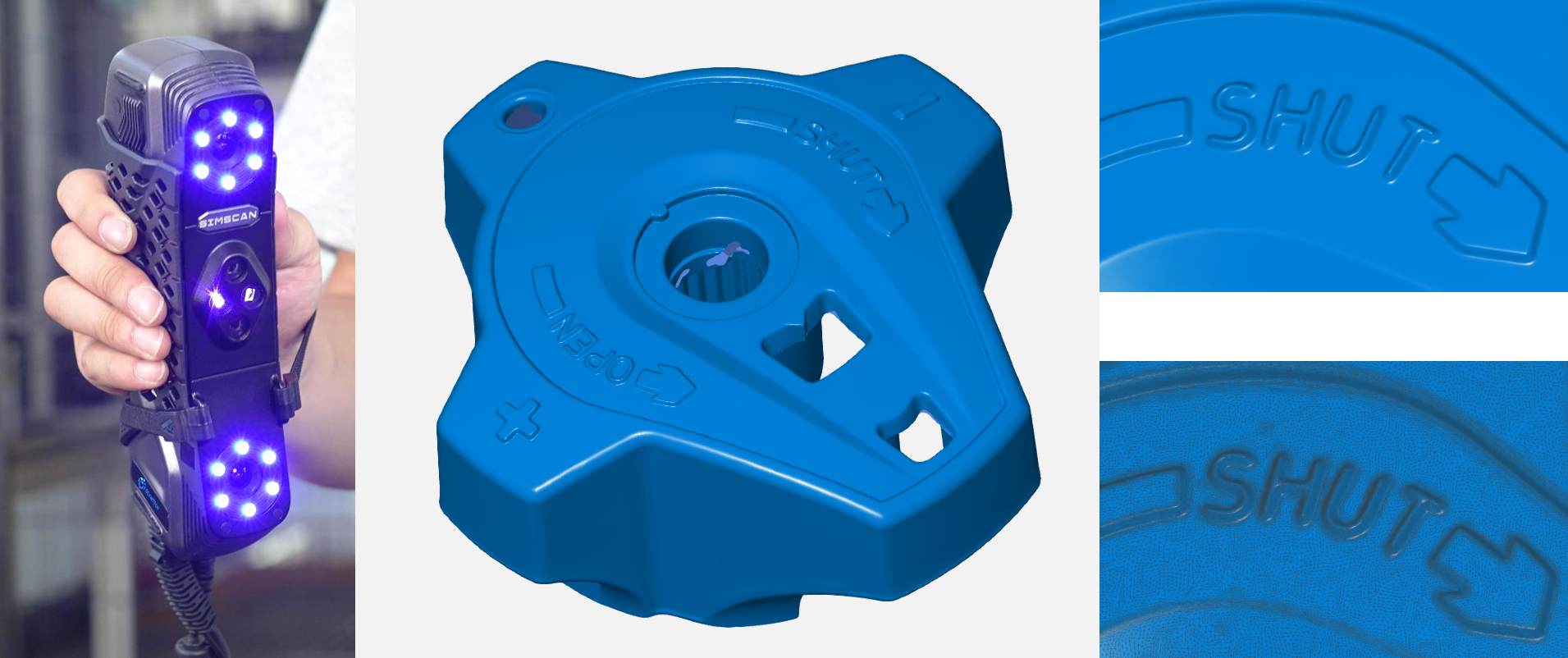

Pierwszym i zarazem najważniejszym etapem inżynierii odwrotnej, od którego zależy jakość wyniku końcowego, a także nakład pracy konstruktora, jest akwizycja wiarygodnych danych opisujących odtwarzany obiekt. Można je oczywiście pozyskać za pomocą zwykłej suwmiarki i kartki papieru, jednak zdecydowanie lepszą i dokładniejszą metodą jest zastosowanie skanera 3D, który w bardzo szybki sposób jest w stanie odwzorować praktycznie każdą rzecz, o dowolnym stopniu skomplikowania, o wymiarach od kilkudziesięciu milimetrów do kilkunastu metrów. Wynikiem skanowania 3D jest precyzyjna siatka trójkątów STL.

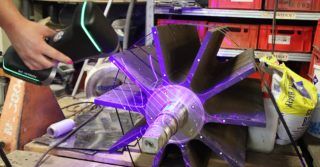

Współczesne ręczne skanery laserowe 3D, jak na przykład te produkowane przez SCANTECH, są to mobilne, uniwersalne i profesjonalne narzędzia, o metrologicznych dokładnościach na poziomie 0.02mm i wysokiej rozdzielczości, które pozwalają stworzyć precyzyjne dane 3D dowolnego obiektu, w dowolnej lokalizacji.

Szczegółowość skanu 3D pokrętła, zdigitalizowanego za pomocą skanera 3D SCANTECH SIMSCAN42

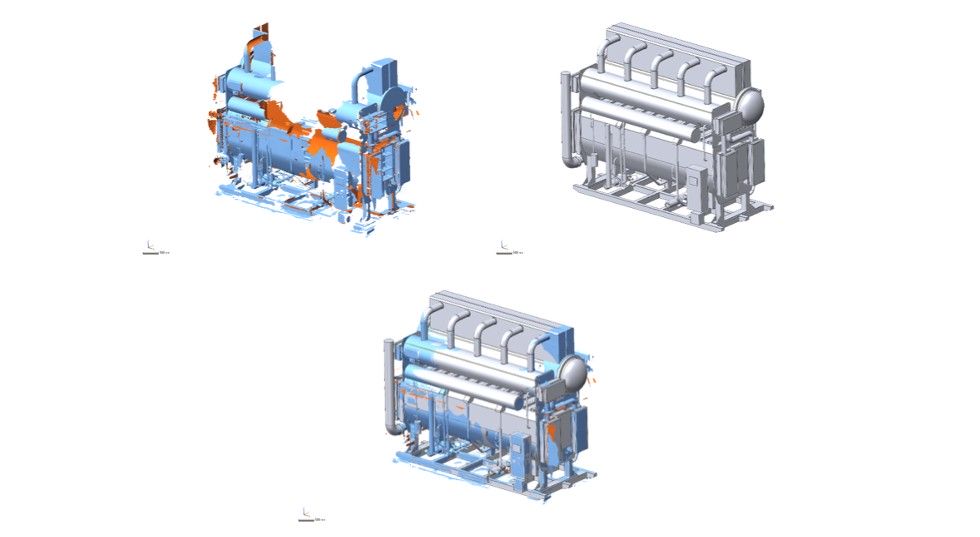

Ręczny skaner 3D SCANTECH KSCAN Magic posiada także opatentowaną technologię integracji systemu fotogrametrycznego, w głowicy skanującej, dzięki któremu otrzymujemy możliwość stabilnego i dokładnego pomiaru dużych obiektów. Jest to ogromna zaleta w przypadku pomiarów 3D maszyn, pojazdów czy linii produkcyjnych, kiedy nie musimy mieć informacji o powtarzalnych obszarach mierzonego obiektu, a jedynie o miejscach istotnych i wszystko chcemy mieć w jednym układzie współrzędnych. Zastosowanie pomiaru fotogrametrycznego zwiększa jakość danych, skraca czas pomiaru i redukuje ilość materiałów eksploatacyjnych.

Inżynieria odwrotna pompy ciepła o wymiarach 6x5m na bazie niepełnych wyników skanowania wykonanych za pomocą SCANTECH KSCAN Magic

Skanerem 3D, który doskonale sprawdza się w przypadku skanowania 3D pojazdów i ich przestrzeni ładunkowej, np. w celu zaprojektowania zabudowy specjalnej, jest SCANTECH TRACKSCAN, który nie wymaga stosowania markerów referencyjnych, znacząco skracając czas przygotowania obiektu do pomiaru 3D.

Pomiar 3D konstrukcji spawanej z wykorzystaniem bezpunktowego skanera 3D SCANTECH TRACKSCAN

Obecnie skanery 3D, jak i usługi nimi wykonywane, są przystępne cenowo i dostępne dla każdego zainteresowanego najwyższą jakością danych.

Etap 2: Obróbka danych

Rezultatem skanowania 3D jest cyfrowy model zmierzonego przedmiotu zapisany jako siatka trójkątów STL. Dane 3D dostarczone przez wysokiej klasy laserowy skaner 3D najczęściej nie potrzebują specjalnej obróbki i od razu można je wykorzystać do modelowania. Jednak, czasem zdarza się, że trzeba rozrzedzić siatkę, żeby móc sprawniej operować na dużej ilości danych, wygładzić niedoskonałości powierzchni lub zamknąć dziury po niedoskanowanych obszarach, co jest szczególnie istotne w przypadku modelowania automatycznego, tzw. autosurface, podczas którego każdy mankament będzie uwzględniony w końcowym modelu i przedłużał jego osiągnięcie.

Niebagatelnym elementem przygotowania danych do procesu modelowania jest bazowanie, czyli odpowiednie ustawienie przedmiotu w układzie współrzędnych XYZ. Dzięki temu z łatwością będziemy mogli zmieniać widok modelu, a także wykonać operacje lustra czy obrotu.

Etap 3: Modelowanie CAD

Tworzenie modelu CAD można podzielić na dwa rodzaje mechaniczne (parametryczne) i automatyczne (autosurface). Doskonałym narzędziem do modelowania oboma metodami jest GeoMagic Design X, który posiada rozbudowane funkcje automatycznego wspierania modelowania, jak i pełne drzewko projektu, pozwalające edytować każdą operację. Umożliwia także pracę na kilku siatkach trójkątów jednocześnie.

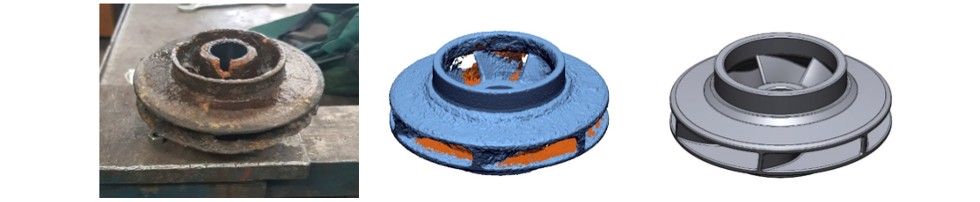

Modelowanie mechaniczne polega na konstrukcyjnym odtworzeniu zeskanowanego obiektu. Model generowany jest za pomocą przekrojów, wyciągnięć, rozwinięć, wiązań, operacji boolowskich i innych metod znanych z tradycyjnych programów CAD. Oprogramowanie GeoMagic Design X umożliwia przeprowadzenie wszelkich operacji konstrukcyjnych korzystając bezpośrednio z danych STL, w tym wykonania modelowania powierzchniowego. Automatycznie przechwytuje informacje o prymitywach geometrycznych, osiach, kątach, długościach czy promieniach, znacząco usprawniając proces tworzenia modelu finalnego.

Inżynieria wsteczna wspornika z wykorzystaniem regionów

Ogromną zaletą tego oprogramowania jest pełne drzewko operacji, dzięki któremu cały projekt wykonany jest w sposób parametryczny, umożliwiający edycję i modyfikację każdego stworzonego elementu. Modelując mechanicznie lub powierzchniowo mamy wpływ na wszystko co się dzieje, dzięki czemu możemy wykorzystać niedoskanowane dane, a także łatwo odtworzyć przedmioty zużyte lub posiadające ubytki. Dodatkowo, istnieje możliwość eksportu stworzonego modelu, wraz z całym drzewem operacji, do natywnych formatów np. SolidWorks, SolidEdge, Inventor, NX.

Inżynieria odwrotna zużytego wirnika

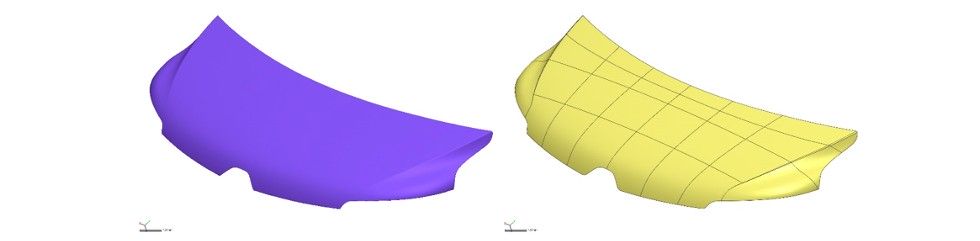

Innym sposobem modelowania jest tryb autosurface, w którym GeoMagic Design X automatycznie rozpoznaje i dzieli zeskanowany przedmiot na regiony, w których tworzy powierzchnie parametryczne, wykorzystując zadane parametry. Zaletą autosurface jest to, że w łatwy sposób możemy odtworzyć skomplikowane powierzchnie swobodne. Wadą natomiast konieczność posiadania dobrej jakości danych bez braków, ponieważ algorytm nie jest w stanie przewidzieć czy dana niedoskonałość powierzchni powinna być opisana matematycznie czy jest po prostu wadą do pominięcia. Tryb ten doskonale sprawdza się do tworzenia modeli powierzchni swobodnych, jak np. łopaty wirników, a także rzeźb, wzornictwa przemysłowego, czy zabytków.

Maska samochodu wykonana w GeoMagic Design X za pomocą autosurface

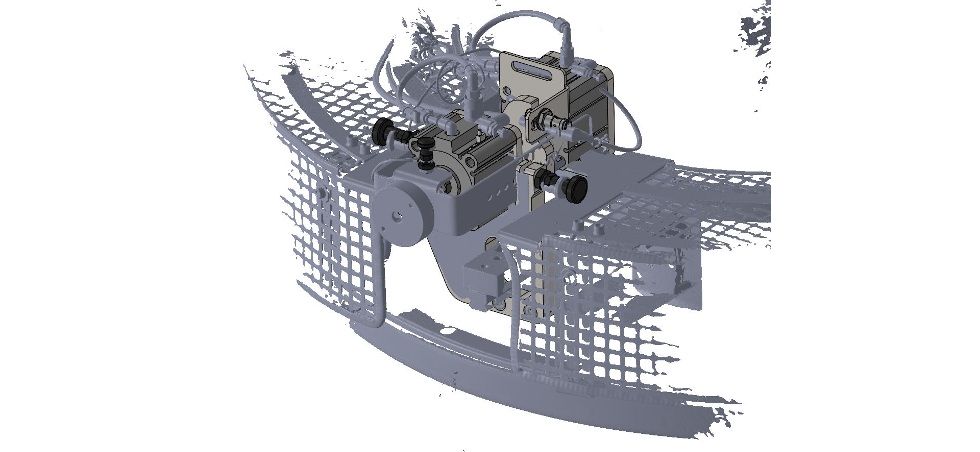

Dodatkowym sposobem modelowania, mogącym łączyć oba wcześniej wymienione, jest modelowanie adaptacyjne, które polega na projektowaniu w realnym otoczeniu. Wykorzystuje się je np. w sytuacji kiedy chcemy zmodernizować istniejącą maszynę i w jej konstrukcję wprowadzić nowe elementy lub urządzenia.

Modelowanie adaptacyjne nowego siłownika z wykorzystaniem istniejących mocowań

Etap 4: Weryfikacja stworzonego produktu

Każdy finalny produkt wymaga kontroli. Nie inaczej jest z modelem CAD wygenerowanym na bazie skanu 3D. Profesjonalne programy do inżynierii odwrotnej posiadają wbudowane narzędzia, które na bieżąco pozwalają sprawdzać jak daleko tworzony model odbiera od jego fizycznego pierwowzoru, dzięki którym z łatwością ocenimy jakość modelu CAD.

Porównanie wykonanego modelu CAD ze skanem 3D

Etap 5 i 6: Optymalizacja i produkcja

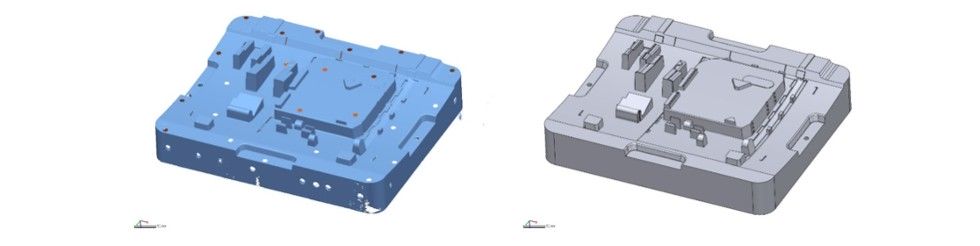

Ogromną zaletą inżynierii wstecznej jest możliwość wprowadzania zmian na każdym etapie modelowania. W przypadku odtwarzania obiektu zużytego, wybrakowanego, przestarzałego lub mało wydajnego, na bieżąco możemy go modernizować i usprawniać, tak żeby finalny produkt był dostosowany do współczesnych wymagań, jednak zachowywał niezmienne istotne informacje, takie jak np. punkty mocowań, gabaryt czy ogólny kształt. Modelowanie z możliwością edycji wszystkich geometrii przydaje się także kiedy musimy brać pod uwagę współczesne metody produkcji i przemysłu 4.0. Tym samym, inżynieria odwrotna to kompleksowy proces konstruowania nowoczesnego produktu, dostosowanego do współczesnych wymagań, na bazie istniejących, często starych konstrukcji.

Odpowiednio zmodernizowanemu produktowi można wykonać dokumentację płaską i przekazać projekt do produkcji.

Przykład inżynierii odwrotnej formy wtryskowej

Podsumowanie

Inżynieria odwrotna daje możliwość odtwarzania rzeczywistości w przestrzeni cyfrowej. Dzięki nowoczesnym technologiom 3D możemy przywrócić do życia lub wykorzystać w projekcie dowolny fizyczny obiekt, do którego nie ma dokumentacji.

Kluczowym etapem całego procesu jest skanowanie 3D, którego odpowiednie wykonanie jest niezbędne do osiągnięcia oczekiwanych wyników. Wykonanie pomiaru 3D niedokładnym skanerem 3D może doprowadzić do niepowodzenia całego procesu i wyprodukowania produktu odbiegającego od fizycznej bazy na której się wzorujemy.

Oczywiście, profesjonalne oprogramowanie i doświadczony konstruktor jest w stanie uzupełnić model w niedoskanowanych obszarach, czy naprawić wybrakowane dane, jednak nie będzie w stanie poprawić dokładności modelu jeśli dostarczone dane 3D będą wykonane nieprecyzyjnym sprzętem. Dlatego przystępując do realizacji inżynierii odwrotnej należy zwrócić uwagę jakimi systemami ma będzie wykonywany cały proces.

Jeżeli posiadają Państwo części wymagające inżynierii odwrotnej lub są zainteresowani otrzymaniem szczegółowych informacji na temat innowacyjnych, metrologicznych skanerów 3D SCANTECH lub usług związanych ze skanowaniem 3D, to zapraszamy do odwiedzenia strony www.invizion.pl i do kontaktu info@invizion.pl.

Oferujemy również nieodpłatne próbne pomiary oraz demonstracje na żywo.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)