Skanowanie 3D w pigułce. Zasada działania skanerów, rodzaje i ich zastosowanie w procesach produkcyjnych

Współczesna dynamika produkcji, nacisk na automatyzację, jakość i ilość pozyskiwanych informacji o produkcie, na praktycznie każdym etapie wytwarzania, spowodowały, że skanery 3D na dobre zagościły w laboratoriach pomiarowych wszystkich gałęzi przemysłu.

Poniższy tekst odpowie na zasadnicze pytanie – czym są skanery 3D, na jakiej zasadzie działają i gdzie mogą zostać wykorzystane w celu usprawnienia procesów produkcyjnych. Posłużymy się przykładami jednego z producentów tych urządzeń, jakim jest firma SCANTECH.

CZYM JEST SKANER 3D?

Skanery 3D, a właściwie Optyczne Maszyny Pomiarowe, są to bezstykowe systemy metrologiczne służące do przechwytywania informacji o geometrii obiektów – nawet tych najbardziej skomplikowanych. W procesie skanowania 3D, inaczej digitalizacji 3D, zamieniają rzeczywiste obiekty na postać precyzyjnego, cyfrowego modelu, najczęściej zapisanego w postaci siatki trójkątów STL, który z łatwością można poddać procesowi kontroli jakości, czy inżynierii odwrotnej.

Na tle innych maszyn pomiarowych, takich jak współrzędnościowe maszyny pomiarowe (CMM), czy ramiona pomiarowe, optyczne maszyny pomiarowe wyróżniają się niezwykłą uniwersalnością, szybkością i ilością zbieranych informacji oraz niezrównaną mobilnością. Przy tych niewątpliwych zaletach, nie ustępują jednocześnie dokładnością generowanych danych, utrzymując ją na poziomie sięgającym 0.02mm.

Przykładem jest tutaj urządzenie SCANTECH Simscan, które przy maksymalnym gabarycie 200 mm i wadze bliskiej 0,5kg, jest najmniejszym profesjonalnym skanerem metrologicznym dostępnym obecnie na rynku.

Kompletny zestaw takiego skanera 3D to niewielka walizka transportowa i laptop, które z łatwością można zabrać w dowolną lokalizację i wykonać tam precyzyjne pomiary 3D nawet w trudno dostępnych przestrzeniach, czego nie da się osiągnąć stosując tradycyjne metody pomiarowe.

Najmniejszy skaner laserowy na świecie – SCANTECH SIMSCAN

TYPY SKANERÓW 3D

Każdy skaner 3D zbudowany jest z jednostki projekcyjnej oraz kamer ustawionych pod znanym kątem w procesie kalibracji, jest to niezbędne aby móc wygenerować wiarygodne dane opisujące mierzony obiekt. Kalibracja polega na obserwacji przez skaner specjalnej płyty w różnych pozycjach, dzięki czemu system ustala kąty pomiędzy kamerami, które mogły ulec zmianie pod wpływem temperatury lub wstrząsów.

Proces kalibracji skanera 3D

Ze względu na rodzaj jednostki projekcyjnej wśród skanerów 3D możemy wyróżnić dwa główne typy:

- skanery światła strukturalnego

- skanery laserowe.

Współczesne skanery światła strukturalnego najczęściej wykorzystują projektor LED i dwie kamery, które śledzą zmianę wyświetlanych linii. System tego typu wymaga stosowania statywu lub robota, na których zamocowana jest głowica. Pomiar taki, odbywa się w sposób statyczny, oznacza to, że w trakcie wykonywania pojedynczego skanu ani głowica pomiarowa, ani skanowany obiekt, nie mogą się poruszyć. Może wprowadzać to pewne ograniczenia mobilności takiej konfiguracji (ze względu na dużą wagę i nieporęczność samych statywów) czy wykonywania pomiarów w trudno dostępnych przestrzeniach. Dodatkowo, należy zwrócić szczególną uwagę na pomiary w środowisku przemysłowym, gdzie mogą być generowane drgania przez pracujące maszyny, co może mieć wpływ na szybkość i jakość pomiarów. W takiej sytuacji, istotnym jest, aby skaner miał automatyczną kontrolę ruchu.

Skaner światła strukturalnego na statywie / źródło fot. wikipedia – skaner 3D

Skanery laserowe wykorzystują emiter laserowy do oświetlania prążkami mierzonego obiektu, natomiast dwie kamery rejestrują ich odkształcenia. Proces pomiaru odbywa się w sposób dynamiczny, co oznacza że system generuje dane w sposób ciągły, bez przerw na pojedyncze skany, tak jak to jest w skanerach światła strukturalnego. Dzięki temu statywem jest operator, lub ramię robota, znacząco zwiększając możliwości pomiarowe i mobilność systemu. Ręczny skaner laserowy łatwo spakować w niewielką walizkę i zabrać w dowolne miejsce. Co więcej, problemu nie stanowią drgania generowane przez środowisko przemysłowe, a brak statywu pozwala na pomiary w ciasnych przestrzeniach i trudno dostępnych miejscach.

Skanowanie 3D piasty turbiny wiatrowej z użyciem ręcznego skanera laserowego SCANTECH KSCAN

ZASADA DZIAŁANIA SKANERA 3D

Ogólna zasada działania skanerów 3D realizowana jest dzięki wykorzystaniu efektu zniekształceń prążków Moire’a. Polega ona na oświetleniu powierzchni obiektu rastrem linii o znanej gęstości, które ulegają zniekształceniu zgodnym z geometrią mierzonego obiektu. Następnie, wykorzystując precyzyjne kamery, przechwytuje się informacje o pixelach, które powstają na granicy przeskoku stopni szarości między prążkiem, a powierzchnią części. Tak pozyskane współrzędne zapisywane są w postaci cyfrowej chmury punktów.

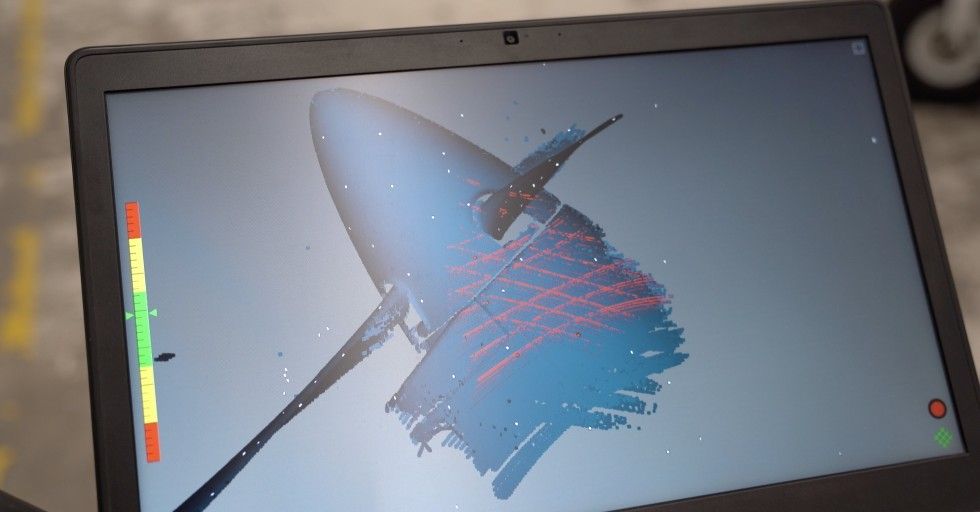

Odkształcenie prążków lasera na geometrii obudowy silnika samolotu

Bezpośredni podgląd procesu skanowania 3D obudowy silnika samolotu

Do stworzenia stabilnej i precyzyjnej chmury punktów stosuje się punkty referencyjne. Są to rozklejane bezpośrednio na części lub dookoła niej, np. na ramce referencyjnej lub uchwycie, markery, dzięki którym system orientuje się w przestrzeni i wie w jaki sposób umiejscowić dane pomiarowe w globalnym układzie współrzędnych.

Przykładowo system SCANTECH TrackScan, wykorzystuje zewnętrzne urządzenie śledzące, dzięki czemu pomiar odbywa się bez punktów referencyjnych, z zachowaniem wysokiej dokładności.

Mniej precyzyjne systemy łączą pojedyncze skany wykorzystując cechy geometryczne lub kolory mierzonego detalu.

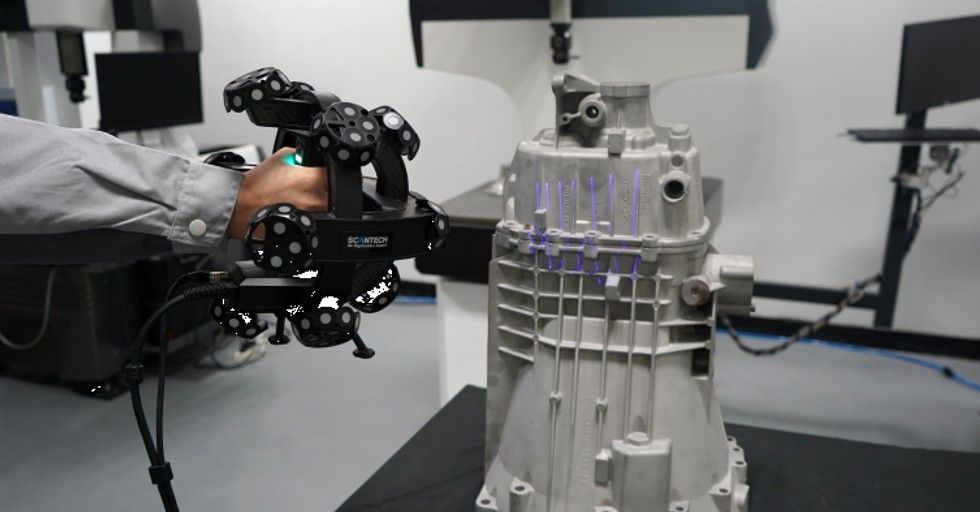

Digitalizacja korpusu skrzyni biegów bez stosowania punktów referencyjnych

GENEROWANE DANE I POSTPROCESSING W SKANERACH 3D

Proces digitalizacji, czyli skanowania 3D polega na przesuwaniu głowicy pomiarowej wzdłuż całej geometrii mierzonego obiektu w taki sposób, żeby system dostrzegł wszystkie powierzchnie, które chcemy przekazać do analizy. Biorąc pod uwagę, iż na dokładność skanera 3D, ma wpływ wiele trudnych do określenia czynników zewnętrznych, jak np.: zmiany temperatury, wstrząsy, zewnętrzne źródła światła, materiał części, czy odblaski; to informacje o tej samej powierzchni mogą być zapisane przez wiele punktów. Są to surowe chmury wszystkich współrzędnych punktów, jakie przechwycił system pomiarowy, które następnie poddaje się procesowi poligonizacji, czyli automatycznej optymalizacji i uśredniania, czego wynikiem jest jednolita i precyzyjna siatka trójkątów STL, nadająca się do dalszych analiz, takich jak kontrola jakości wyrobu, czy inżynieria odwrotna.

Precyzyjna siatka trójkątów STL

ZASTOSOWANIE SKANERÓW 3D

Ręczne skanery laserowe stanowią grupę najbardziej uniwersalnych i elastycznych pomiarowo rozwiązań dostępnych na rynku. Przykładem jest tutaj SCANTECH Kscan Magic, który ma wbudowane aż trzy obszary pomiarowe o różnej wielkości, dostępne za pomocą kliknięcia przycisku, bez konieczności zmiany optyki. Dodatkowo, skaner ten posiada unikatową i opatentowaną technologię integracji systemu fotogrametrycznego, która umożliwia pomiary dużych gabarytów, z zachowaniem wysokiej stabilności i dokładności pomiarowej. Tym samym, za pomocą jednej głowicy jesteśmy w stanie wykonać pomiar 3D części o rozmiarach od kilkudziesięciu milimetrów do kilkunastu metrów.

Proces pomiaru fotogrametrycznego punktów referencyjnych na ramie spawanej za pomocą SCANTECH KSCAN

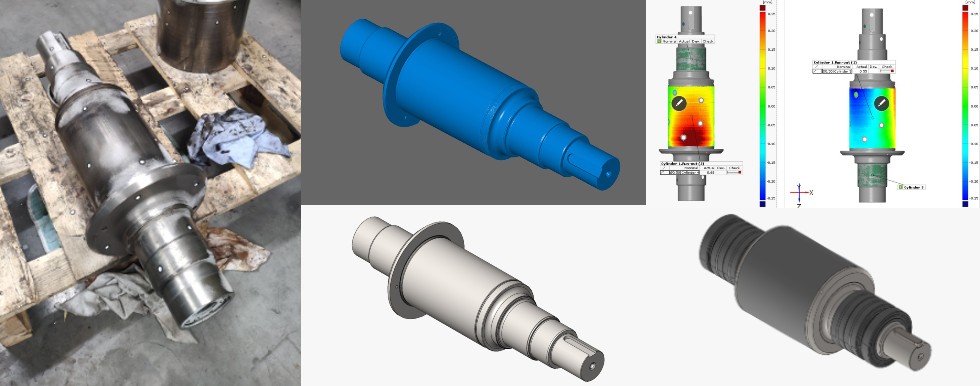

Najpowszechniej wykorzystuje się skanery 3D w celu kontroli jakości produktu i np. jego wymiarowania lub porównania z modelem nominalnym CAD oraz w celu inżynierii odwrotnej, czyli odtworzenia rzeczywistej części w formie cyfrowej.

Proces przygotowania wału do pomiaru, wynik skanowania 3D, analiza bicia, inżynieria odwrotna wału i złożenie z łożyskami

Mobilność, uniwersalność, elastyczność i dokładność pomiarowa, pozwalają wykorzystać laserowe skanery 3D w praktycznie każdej branży i gałęzi przemysłu. Powszechnie stosuje się je w motoryzacji, przemyśle ciężkim, przemyśle transportowym, energetyce, lotnictwie, medycynie czy przemyśle dóbr konsumpcyjnych.

Obecnie możliwość odwzorowania cyfrowo całej, nawet bardzo skomplikowanej geometrii, z zachowaniem wysokiej dokładności, staje się kluczowa i pozwala na wykorzystanie skanowania 3D, na wielu etapach produkcji części, całych maszyn czy pojazdów.

Skanery 3D są powszechnie stosowane w przemyśle samochodowym, lotniczym, zbrojeniowym, energetycznym, maszyn ciężkich i rolniczych, stoczniowym, dóbr konsumpcyjnych czy medycznym.

Poniżej przedstawiamy przykładowe wykorzystanie możliwości skanerów 3D.

Skanowanie 3D:

- Odlewów, odkuwek, form, narzędzi, rdzeni piaskowych i woskowych,

- Wyprasek, matryc, elementów z tworzyw sztucznych, włókna węglowego i kompozytów,

- Wytłoczek, tłoczników, elementów blaszanych i spawanych,

- Części samochodowych, elementów karoserii, zabudów, wnętrz i całych samochodów,

- Kadłubów łodzi, kabin jachtów, motorówek i skuterów wodnych,

- Motocykli, rowerów, ram motocyklowych i rowerowych,

- Implantów, protez, ortez, kończyn i całego człowieka,

- Naczep, przyczep, maszyn i narzędzi rolniczych,

- Konstrukcji stalowych, konstrukcji spawanych i odlewów wielkogabarytowych,

- Turbin, piast, wałów, wirników i łopatek,

- Szyb, szablonów i uchwytów pomiarowych,

- Wyników druku 3D, toczenia, frezowania i obróbki CNC,

- Zabytków, antyków, rzeźb, dzieł sztuki i wykopalisk archeologicznych,

- W celu inżynierii odwrotnej i kontroli jakości.

Podsumowanie

Wysoka dokładność pomiarowa, mobilność i uniwersalność sprawiły, że skanery 3D stały się obecnie powszechnie stosowane w praktycznie wszystkich rodzajach przemysłu na całym świecie. Dzięki ilości generowanych danych w procesie skanowania 3D jesteśmy w stanie otrzymać znacznie więcej informacji o jakości wytworzonego produktu i dostrzec jego potencjalne wady tam gdzie nawet się ich nie spodziewamy. Dodatkowo, otrzymujemy możliwość odtworzenia i optymalizacji elementów, do których nie posiadamy dokumentacji, ani modelu CAD, co znacząco może wpłynąć na czas projektowania nowych części.

Jeżeli posiadają Państwo części wymagające digitalizacji lub są zainteresowani otrzymaniem szczegółowych informacji na temat innowacyjnych i profesjonalnych skanerów 3D lub usług związanych ze skanowaniem 3D, to zapraszamy do odwiedzenia strony www.invizion.pl i do kontaktu info@invizion.pl. Oferujemy również nieodpłatne próbne pomiary oraz demonstracje na żywo.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA] Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xkamery-3d-machine-vision-320x167.jpg.pagespeed.ic.pwxmFIDUDO.jpg)