Jak skonstruować narzędzie montażowe łącząc technologię przyrostową ze standardowymi elementami do maszyn

Jeden z klientów Elesa+Ganter specjalizujący się w projektowaniu 3D oraz technologiach przyrostowych – firma CUBIC INCH od ponad 5 lat współpracuje z firmami produkcyjnymi z branży motoryzacyjnej oraz maszynowej. Połączenie wiedzy i doświadczenia w tych dziedzinach sprawia, że potrafią tworzyć rozwiązania szyte na miarę, które przynoszą klientom wymierne korzyści. Na uwagę zasługuje fakt, że firma korzysta z technologii spajania proszków poliamidowych na przemysłowych drukarkach od Hewlett Packard, które obecnie można powiedzieć są jednymi z najlepszych na rynku.

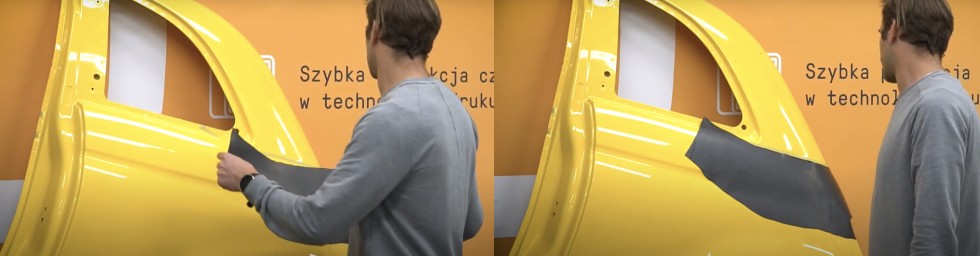

Jeden ze znanych producentów samochodów miał problem przy malowaniu karoserii na dwa różne kolory, a konkretniej problem dotyczył powtarzalnego wyznaczania linii odcięcia pomiędzy tymi kolorami. Do tego celu producent stosował specjalnie docięty szablon folii magnetycznej, którą pracownik przykładał do karoserii, jednocześnie pozycjonując. Ten proces charakteryzował się dużym wpływem operatora na dokładność oraz powtarzalność wyznaczanych linii odcięcia, a do tego był czasochłonny. Duże prawdopodobieństwo wystąpienia jakichkolwiek niedokładności w branży motoryzacyjnej jest w dzisiejszych czasach praktycznie nieakceptowalne, dlatego firma zwróciła się o usprawnienie tego procesu.

Proces wyznaczania linii odcięcia za pomocą folii magnetycznej / Źródło: YouTube Cubic Inch

Producent samochodów dostarczył model 3D karoserii i na jego podstawie trzeba było zoptymalizować rozwiązanie. Było oczywistym, że w celu uzyskania wysokiej powtarzalności należy zaprojektować przyrząd, który wykorzysta stałe, niezmienne części karoserii jako bazę, czyli punkty odniesienia dla linii odcięcia. Za taką bazę posłużyły krawędzie i przetłoczenia karoserii.

W kolejnych etapach projektu konstruktor musiał uwzględnić:

– Łatwość obsługi przyrządu przez pracownika,

– Jak najkrótszy czas w wyznaczaniu linii odcięcia,

– Jak najlepszą ergonomię w użytkowaniu przyrządu,

– Estetykę,

– Jak najmniejszą złożoność przyrządu,

– Optymalny koszt wytworzenia.

W tym wypadku druk 3d został wykorzystany do stworzenia przyrządu o unikalnych kształtach i punktach mocowań, zgodnych z modelem 3D karoserii dostarczonym przez klienta. Natomiast cały „osprzęt” przyrządu, czyli elementy chwytane przez operatora oraz kwestię trzymania się przyrządu na karoserii, rozwiązano za pomocą standardowych elementów do maszyn i urządzeń Elesa+Ganter. W rezultacie otrzymano funkcjonalne narzędzie spełniające wszystkie założenia.

Przyrząd wyprodukowany przez firmę CUBIC INCH

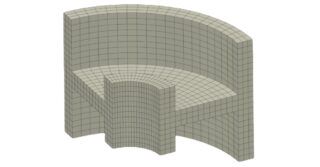

Z zaprojektowanego przyrządu można wyodrębnić trzy najbardziej istotne grupy elementów:

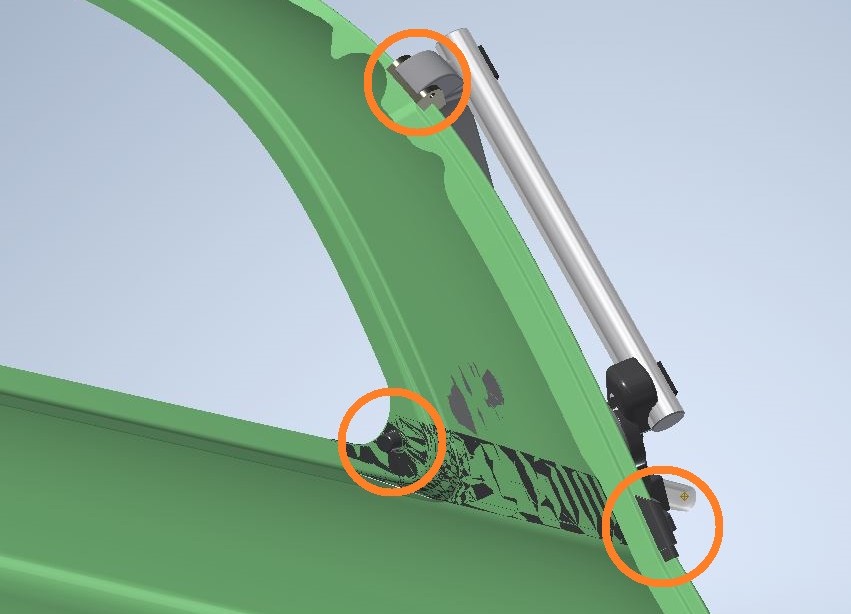

Rama (konstrukcja nośna), której krawędź stanowi linię odcięcia, a całość jest idealnie dostosowana do kształtu karoserii. Została ona wyprodukowana metodą druku 3D i zawiera trzy punkty bazowe, które jednoznacznie określają zorientowanie linii odcięcia na karoserii (rys. 1).

Rys. 1 Punkty bazowe dla przyrządu zaznaczone na pomarańczowo

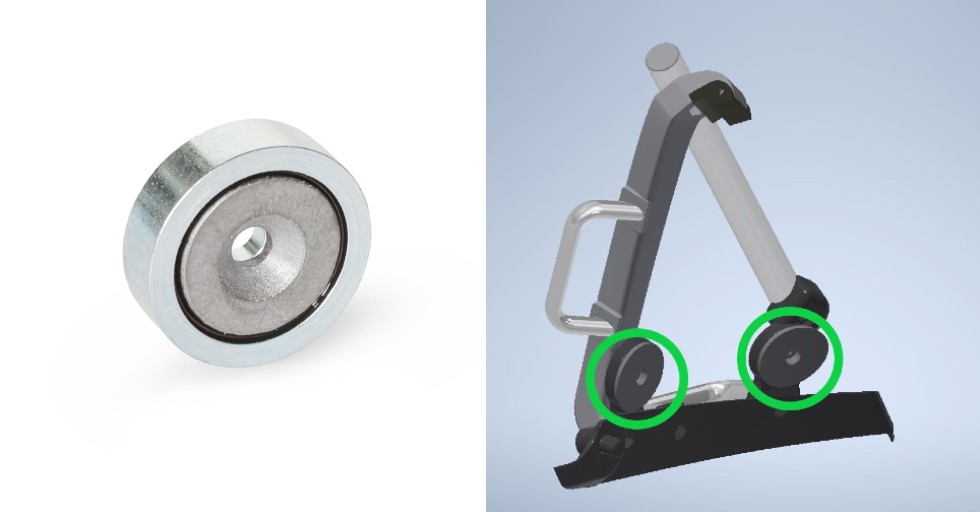

Magnesy trwałe GN 50.4 (rys. 2), które przytrzymują przyrząd na karoserii oraz zabezpieczają przed jego przypadkowym odczepieniem (rys. 2). Dodatkowo, w celu zabezpieczenia karoserii przed porysowaniem, magnesy zostały wyposażone w specjalne miękkie podkładki wyprodukowane również metodą druku 3D.

Rys. 2 Magnesy trwałe serii GN 50.4 służące do mocowania przyrządu na karoserii (zaznaczone na zielono)

UCHWYTY DO MASZYN

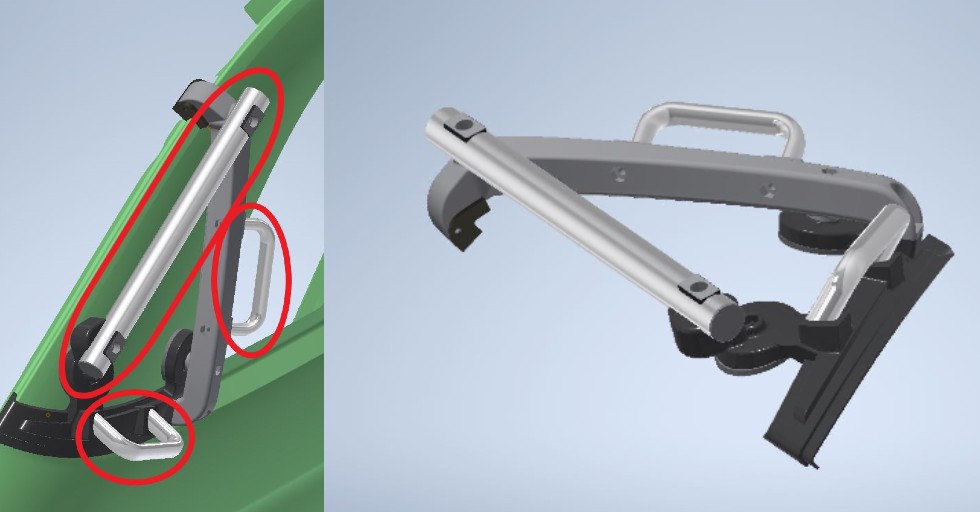

Uchwyty, za które pracownik trzyma przyrząd podczas pracy oraz transportu:

➡ Uchwyty pochylone GN 565.2 (rys. 3). Dzięki swojej specjalnej konstrukcji i montażowi na krawędzi przyrządu, znacznie poprawiają ergonomię, ponieważ przestrzeń chwytna jest odsunięta od pozostałych części przyrządu oraz karoserii.

➡ Uchwyt rurowy GN 666.1 został zastosowany jako element spinający w całość konstrukcję przyrządu oraz uchwyt wykorzystywany podczas jego przenoszenia (rys. 3).

Rys.3 Od lewej, uchwyty pochylone GN 565.2 oraz rurowe GN 666.1

Zastosowanie tych dwóch rozwiązań (rys. 8) było kluczowe dla ergonomii, a fakt, że oba uchwyty są aluminiowe, wpłynął pozytywnie na solidność przyrządu, przy jednoczesnym małym wzroście jego masy.

Rys. 4 Uchwyty pochylone GN 565.2 oraz rurowe GN 666.1 zastosowane w przyrządzie

Krótszy czas produkcji i minimalizacja ryzyka błędu

Finalnie uzyskano znaczne skrócenie czasu wyznaczania linii odcięcia i jej wysoką powtarzalność. Posługiwanie się przyrządem jest dla pracownika łatwe oraz intuicyjne, a wpływ „czynnika ludzkiego” na ten proces został ograniczony do minimum.

Można powiedzieć, że jest to doskonały przykład optymalnego połączenia standardowych elementów maszyn z indywidualnie wykonanymi podzespołami.

➡ Cała oferta standardowych elementów do maszyn, urządzeń i oprzyrządowania Elesa+Ganter zawiera prawie 80 000 różnych produktów. Większość z nich powstała w odpowiedzi na potrzeby klientów i stanowi tak zwane „gotowe rozwiązanie” dla zadań, z którymi musi się zmierzyć konstruktor/technolog. W przypadku prowadzenia nowego projektu zachęcamy do kontaktu z działem technicznym, który służy pomocą w optymalnym rozwiązaniu każdego problemu natury technicznej.

➡ Informacje o pełnej ofercie produktowej znajdują się na stronie internetowej Elesa+Ganter.

Kontakt:

Centrala: +48 22 737 70 47

Pomoc techniczna: +48 609 914 500

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)