Optymalizacja i diagnostyka linii produkcyjnych z pomocą informacji z czujników

Czwarta rewolucja przemysłowa zakłada automatyzację procesów, która nie służy jedynie bieżącemu wsparciu produkcji, ale przede wszystkim zwiększeniu wydajności na jak najszerszą skalę. Aby było to możliwe, konieczna jest analiza danych pozyskiwanych w czasie rzeczywistym.

To, co zmieniło świat podczas pierwszej rewolucji przemysłowej to para, w drugiej było to usprawnienie procesu wytwarzania dzięki zastosowaniu linii produkcyjnej. Z kolei trzecia rewolucja dokonała przemian przy pomocy automatyzacji produkcji i cyfrowemu kodowaniu maszyn. Natomiast obecna, czwarta rewolucja przemysłowa przeobraża przedsiębiorstwa, wprowadzając nowoczesną infrastrukturę IT oraz gromadząc i przetwarzając dane na szeroką skalę.

Lepiej i wydajniej z pomocą czujników

Jednym z założeń Przemysłu 4.0. jest możliwie najbardziej zaawansowana cyfryzacja i kompleksowe wykorzystanie danych dotyczących funkcjonowania maszyn, pozyskiwanych najczęściej przy pomocy dedykowanych czujników. Tego rodzaju działanie pomaga zoptymalizować pracę przedsiębiorstwa na wielu poziomach, jako że zdobyte informacje można wykorzystywać w różnych kontekstach, w zależności od zapotrzebowania

– Istotne jest nie tylko pozyskiwanie danych, ale również jak najpełniejsze ich przetwarzanie w celu zoptymalizowania produkcji – mówi Marek Maciejewski, Senior Sales Engineer, Systems and IoT w ifm electronic. – Jednym z rozwiązań, które ten proces umożliwiają jest tzw. droga Y, autorskie rozwiązanie pozwalające na wykorzystanie wszystkich informacji płynących z czujnika, również tych dotyczących pracy jego samego, stanu maszyny i wytwarzanego produktu. Dzięki temu systemy IT i systemy automatyki przemysłowej można połączyć łatwo i niewielkim kosztem, od czujnika aż po system SAP®.

Droga Y to nowoczesna idea i sposób przesyłania danych pozyskanych z czujników, które można przekazywać nie tylko do sterownika. Po drodze znajdują się moduły IO-Link, które komunikują się z czytnikiem. Jest to wspólna ścieżka, czyli dół schematu Y. Jednym z jego górnych ramion jest komunikacja ze sterownikiem PLC. To nienaruszalna pętla sterowania. Z kolei drugie ramę Y to cała reszta danych wysyłanych do systemu, który je gromadzi, przetwarza i analizuje. Ścieżka Y może być z powodzeniem wykorzystywana w inteligentnych rozwiązaniach w dziedzinie monitorowania warunków, energii i jakości, identyfikacji i śledzenia produktów, a także do zdalnego serwisu.

Potrzebna nowoczesna komunikacja

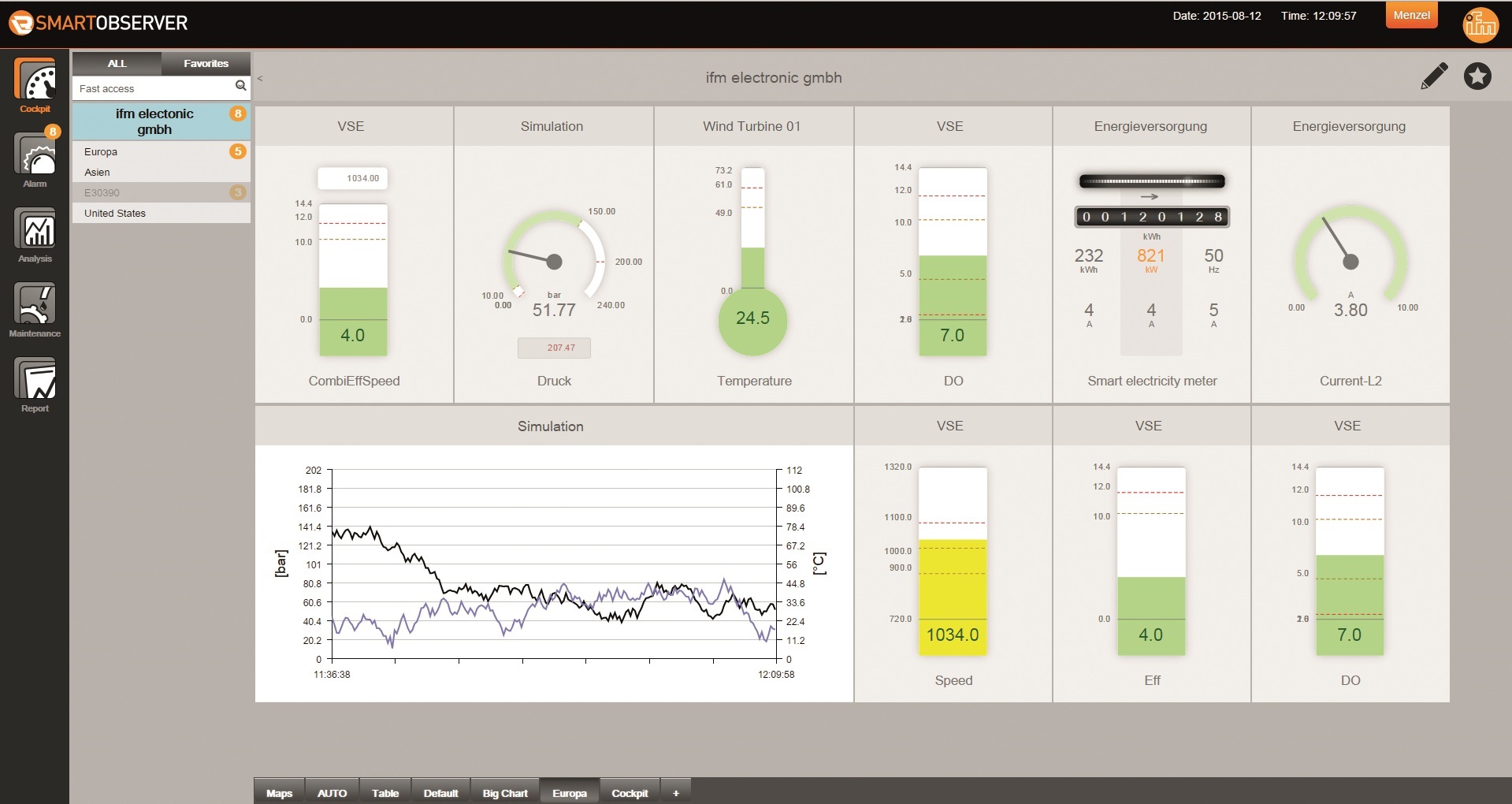

Aby bezpośrednio odczytywać i przetwarzać dalej w systemach IT dane maszyn, parametry procesów oraz dane diagnostyczne, niezbędny jest odpowiedni sprzęt i oprogramowanie. W tej sytuacji pomocne okazuje się narzędzie LINERECORDER SMARTOBSERVER.

– To łatwe w obsłudze serwerowe oprogramowanie do przechowywania danych, profilaktycznej konserwacji oraz monitorowania jakości – mówi Marek Maciejewski. – Umożliwia ocenę danych zbieranych z czujników, które są podłączone do ścieżki Y, za pomocą ukształtowanego zgodnie ze specyfikacją klienta, kokpitu. Te same mechanizmy komunikacji umożliwiają bezpośrednie łączenie maszyn ze sobą oraz wymianę danych istotnych ze względu na produkcję. Dzięki temu po raz pierwszy dane z czujników mogą być transmitowane bezpośrednio do oprogramowania przedsiębiorstwa bez jakichkolwiek ograniczeń geograficznych. Duże przedsiębiorstwa mogą go wykorzystać m.in. do rozpatrywania wszelkiego rodzaju reklamacji związanych z linią produkcyjną lub samym produktem.

Firmy mają też z wyprzedzeniem informację, czy w ogóle pojawi się taka konieczność. Dzięki temu wiedzą, jeszcze przed wytworzeniem produktu, czy możliwa jest wydajność założona przez system SAP. To pozwala lepiej zaplanować produkcję. Umożliwia też redukcję stanów magazynowych. Natomiast ocena przesyłanych danych w czasie rzeczywistym umożliwia podniesienie wydajności produkcji oraz zaoszczędzenie energii. Aktualne informacje o tym, że coś się psuje, pozwalają szybciej zareagować lub jeśli mamy więcej danych – osiągnąć lepsze wyniki i zoptymalizować produkcję. To właśnie jest założeniem czwartej rewolucji przemysłowej.

System diagnostyki linii produkcyjnej SMARTOBSERVER – sprawdzony w praktyce

Jednym z przedsiębiorstw, gdzie ifm electronic wdrożyło omawiane rozwiązania jest IVECO – światowy producent ciężarówek i pojazdów użytkowych. W jego fabryce każdego dnia z linii montażowej zjeżdża 250 sztuk samochodów dostawczych Daily. Ich nadwozie spawane jest ze wszystkich elementów karoserii przy użyciu zautomatyzowanych maszyn zgrzewających. Wszystkie muszą przejść przez stumetrową linię montażową. Każdy zastój w tym miejscu może zatrzymać całą produkcję.

Aby temu zapobiec, IVECO wspólnie ze specjalistami ifm wdrożyło kompleksowy system diagnostyki linii produkcyjnej SMARTOBSERVER, który monitoruje stan podzespołów, administruje danymi pomiarowymi ze wszystkich czujników i efektywnie zapobiega nieoczekiwanym stratom produkcyjnym. Istnieje możliwość sprawdzenia każdego pomiaru. Wdrożony system wysyła komunikaty ostrzegawcze i alarmy za pośrednictwem e-mail.

Zaimplementowany system sprawił, że potencjalnie groźne awarie są wykrywane na tyle wcześnie, że można im sprawnie zapobiegać lub eliminować pierwsze symptomy bez konieczności wstrzymywania pracy hali produkcyjnej – uważa Marek Maciejewski. – Jest to klasyczny przykład proaktywnego zarządzania utrzymaniem ruchu, które wpisuje się w koncepcję przemysłu 4.0

Fot. ifm electronic

Przemysł 4.0 staje się rzeczywistością

Ciągłe dostosowywanie się przedsiębiorstw do zmian technologicznych, wdrażanie nowoczesnych rozwiązań i podnoszenie konkurencyjności produkcji to wymóg rynkowy. Czwarta rewolucja przemysłowa dotyczy zarówno międzynarodowych, globalnych organizacji, jak i niewielkich zakładów.

Według najnowszego raportu „Smart Industry Polska 2018”, przygotowanego przez Siemens we współpracy z Ministerstwem Przedsiębiorczości i Technologii, w grupie firm: mikro, małych oraz średnich, najpowszechniej stosowane są: automatyzacja linii produkcyjnych, oprogramowanie do analityki danych i optymalizacji produkcji, a także obniżające koszty prototypowania. Według respondentów narzędzia te mają duże znaczenie w zwiększaniu konkurencyjności i poprawie pozycji rynkowej przedsiębiorstwa.

O największym przełożeniu wdrożenia technologii na dynamikę zysków firmy można mówić w przypadku podmiotów z branży przemysłu ciężkiego. Dotyczy to zwłaszcza oprogramowania analitycznego, robotyzacji czy wykorzystania robotów współpracujących.

– Gromadzenie i analiza danych to wyraźna perspektywa dla Przemysłu 4.0 – podsumowuje Marek Maciejewski. – Jeśli zakłady produkcyjne nie będą się rozwijały poprzez optymalizację produkcji, to osiągną maksimum możliwości, napotykając barierę, która nie pozwoli im na dalszy rozwój. Warto wykorzystać szansę, którą dają nowe technologie.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)