Monitoring nadrukowanych informacji na produkcie na linii produkcyjnej

Zabrudzone dysze drukarek i zapchane wkłady atramentowe często pozostają niewykryte w etapie produkcji ciągłej. Wówczas może to powodować błędnie wydrukowanie daty przydatności produktów do spożycia lub użycia, a co za tym idzie może to spowodować zwroty całych partii wyrobów. Szczególnie ważne staje się to w przypadku wyrobów spożywczych, które szybko się psują, gdy ich termin przydatności zostanie przekroczony.

Weryfikacja poprzez oczy człowieka pracującego na linii produkcyjnej może być żmudna i zarazem mylna, a tam, gdzie przepływ produktu jest bardzo szybki, może okazać się niemożliwa.

Wówczas poleganie na losowym pobieraniu próbek do sprawdzania nie będzie w stu procentach wykluczać ewentualnie powstałych błędów. W takich właśnie przypadkach tylko systemy przetwarzania obrazu mogą zagwarantować nieocenioną pomoc.

Ale jakich możliwości wymaga system, aby zapewnić niezawodne i spójne monitorowanie wszystkich drukowanych etykiet produktów?

Wartość rynku handlu żywnością w naszym kraju jest wyceniany na 63 mld EUR rocznie, a każdy artykuł spożywczy musi być pakowany i oznakowany w formacie zgodnym z wieloma przepisami. Istnieje szereg wymagań dotyczących informacji, które muszą pojawić się na każdym opakowaniu, w tym oznaczenie handlowe produktu, informacje o zawartości, warunki przechowywania oraz termin przydatności do spożycia.

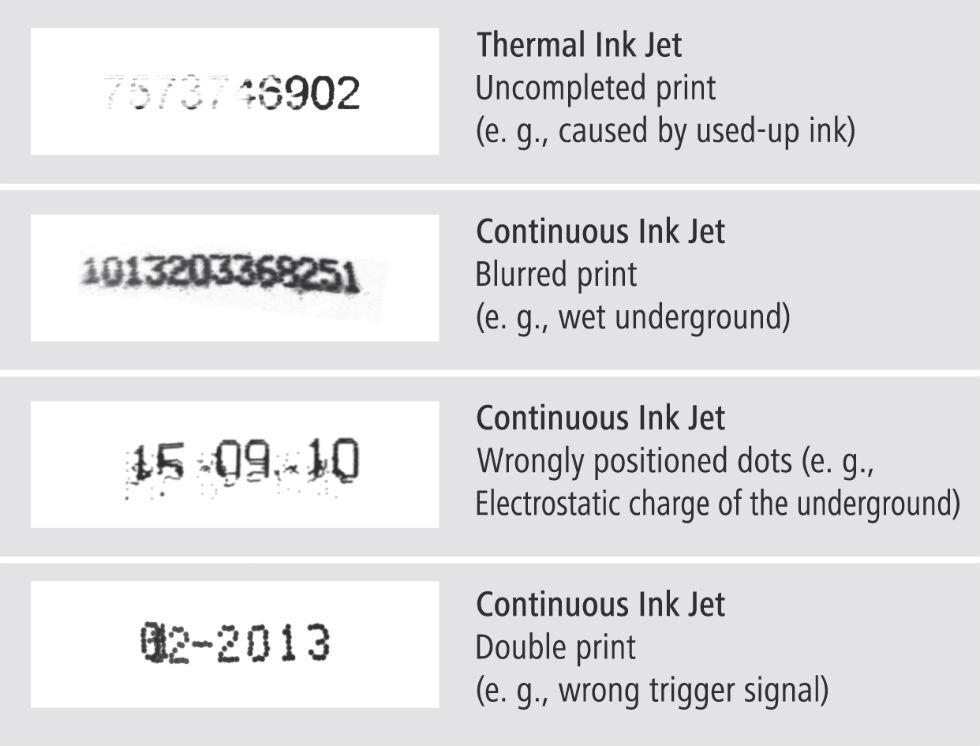

Aby usprawnić proces drukowania i zapewnić jednolitość, informacje, które się nie zmieniają (oznaczenie produktu, składniki itp.) często są wstępnie drukowane na etykiecie produktu. Informacje zmienne (daty, numery partii i serii) są następnie drukowane w pozostałych pustych obszarach etykiety po zapakowaniu łatwo psującej się zawartości. Zazwyczaj do tej ostatniej procedury stosuje się drukarki atramentowe lub laserowe.

Prowadzi to do pytania: Co można zrobić, aby po pierwsze upewnić się, że drukowane informacje są prawidłowe, a po drugie, że informacje te są czytelne? W jaki sposób można niezawodnie wykryć błędy lub wady na etykietach produktów jeszcze przed wysyłką artykułów do klienta?

Ręczne losowe pobieranie próbek jest niewystarczające

Taka losowa kontrola próbki z pewnością stanowi krok we właściwym kierunku. Jednak powtarzalne, udokumentowane i spójne wyniki będą trudne do osiągnięcia, a zarazem wymagające znacznych inwestycji w personel. Tylko przemysłowe przetwarzanie obrazu może zapewnić bardziej wiarygodne i kompletne informacje.

Omawiając przetwarzanie obrazu, należy dokładnie rozróżnić dwa ważne terminy:

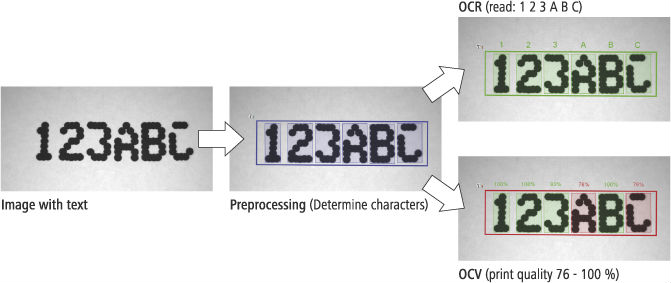

- Optical Character Recognition (OCR) służy do określania zawartości nieznanego skądinąd tekstu drukowanego. Jednak nie może zagwarantować, że wydrukowany obraz jest czytelny lub wolny od błędów

- Optical Character Verification (OCV) sprawdza jakość wydruku znanego tekstu, porównując go z obrazem referencyjnym.

OCR i OCV służą różnym celom i stosują różne metody, jednak obie procedury mają pewne wspólne wstępne kroki. Przed odczytaniem tekstu lub ustaleniem jego jakości wydruku należy określić położenie znaków na obrazie. Wynika to z faktu, że technika ciągłego druku atramentowego, która jest szeroko stosowana w druku przemysłowym, może powodować znaczne przesunięcie w pozycji znaków w badanym obrazie. Po pomyślnie przeprowadzonym wykonaniu tego zadania, może rozpocząć się rzeczywiste przetwarzanie.

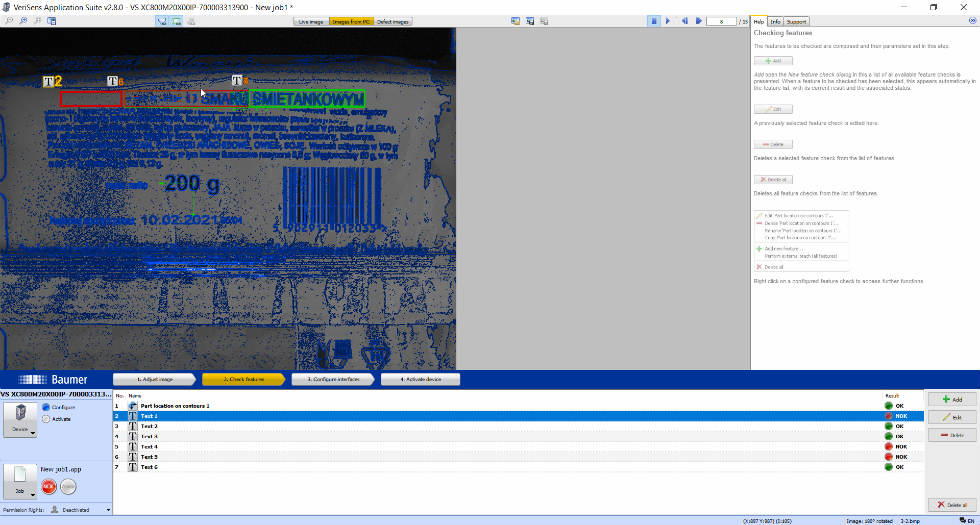

Przykładowy widok programu z OCR OCV / Fot. Baumer

W OCR oznacza to określenie, do której litery lub cyfry odpowiadający jej fragment obrazu jest najbardziej podobny. Aby przeprowadzić tę analizę, zastosowano wysoko rozwinięte algorytmy, takie jak sztuczne sieci neuronowe. Proces ten próbuje odtworzyć ludzkie wzorce myślowe w programie komputerowym w celu uzyskania dokładnych „ludzkich” wyników.

Rezultatem tej operacji jest przyporządkowanie części obrazu do odpowiednich znaków. Można je następnie powiązać z rzeczywistą zawartością tekstu. Jednak nie zawiera to żadnych stwierdzeń na temat czytelności przez ludzi. Na przykład duże, okrągłe miejsce można interpretować jako zero, ponieważ odpowiadający jej fragment obrazu najbardziej przypomina tę postać.

OCV określa natomiast, jak bardzo sekcja obrazu jest podobna do poprzednio nauczanego znaku referencyjnego. Wszelkie odchylenia od tego punktu odniesienia można zatem interpretować jako zmianę jakości druku. Oczywiście najpierw należy ustalić, który znak ma być użyty jako podstawa do porównania. Innymi słowy, treść drukowanego tekstu musi być najpierw znana.

Który proces do jakiego zadania?

Aby określić zawartość drukowanego tekstu, wymagany jest OCR. Tak byłoby na przykład w przypadku, gdy element musi zostać zidentyfikowany na podstawie drukowanego numeru referencyjnego. Z drugiej strony, jeśli celem jest wykrycie błędów w tekście, tak jak przy monitorowaniu drukowania daty przydatności do spożycia na etykiecie produktu, konieczne jest OCV. Tutaj jednak treść drukowanego tekstu (tj. poprawna data przydatności do spożycia) musi być najpierw znana. Udostępnianie tej informacji do systemu przetwarzania nie jest jednak łatwe, zwłaszcza gdy drukowany tekst ciągle się zmienia.

Przegląd typowych problemów z obrazem druku generowanych przez przemysłowe drukarki atramentowe / Fot.: Baumer

Wiele drukarek nie posiada możliwości elektronicznego wydruku aktualnie drukowanego tekstu, a nawet drukarki, które posiadają taką możliwość, muszą być precyzyjnie zsynchronizowane z systemem przetwarzania obrazu. Hybrydowe rozwiązanie łączące OCR i OCV znacznie upraszcza ten proces. Najpierw OCR odczytuje treść tekstu. Następnie przy pomocy OCV można ustalić jakość i czytelność drukowanych znaków. OCR jest zatem często niezbędny, nawet do kontroli jakości grafiki wydruku.

Podstawowe procesy OCR oraz OCV / Fot. Baumer

Ogólnie rzecz biorąc, można powiedzieć, że OCR stanowi trudne zadanie dla maszyny. Dlatego na przykład niektóre strony internetowe wykorzystują tak zwane „captchas” w celu kontroli dostępu. Wspomniane „captchas” to małe okna zawierające zniekształcony tekst, który użytkownik musi zidentyfikować i wprowadzić. Ponieważ prawdopodobnie żadna maszyna nie jest w stanie dokładnie odczytać takiego zaszyfrowanego tekstu, system ten zapobiega automatycznemu testowaniu milionów haseł przez programy komputerowe w celu uzyskania dostępu do prywatnych kont e-mail.

Czytanie tekstu nie jest dziecinnie proste w systemach przetwarzania obrazu. Aby wykonać to zadanie niezawodnie, szczególnie w ramach wielkoformatowego przemysłowego procesu drukowania, wymagany jest system specjalnie zaprojektowany do monitorowania informacji o drukowanym produkcie.

VeriSens® ID to czujnik wizyjny który został specjalnie zaprojektowany do monitorowania typowych nadruków, takich jak daty ważności i numery partii. Oferuje zarówno funkcje OCR, jak i OCV. Czujnik wizyjny jest również w stanie niezawodnie odczytywać i sprawdzać odciski z drukarek atramentowych, które są stosowane głównie do znakowania żywności. Oprócz przetwarzania tekstu, produkt z tej serii jest również w stanie odczytać wszystkie popularne kody kreskowe i kody 2D.

Standardy dotyczące jakości kodów zostały początkowo opracowane w celu zapewnienia, że kod kreskowy na opakowaniu produktu może być stabilnie odczytany przez skaner supermarketu. Supermarket definiuje jakość kodu, który może być odczytany stabilnie i szybko przez skaner kasy.

Dostawcy tych produktów muszą się upewnić, że ich nadruki spełniają tę jakość. Jakość kodów jest jednak wykorzystywana nie tylko w handlu detalicznym, ale również w sektorach przemysłowych. W celu dokładnego określenia jakości kodów opracowano dalsze standardy. Standardy te precyzyjnie określają warunki, w jakich należy pobrać kod (oświetlenie, optyka, itp.) i obliczyć jego jakość.

Możliwe zastosowania farmaceutyczne i kosmetyczne

Monitorowanie obrazu wydruku nie ogranicza się wyłącznie do pakowania żywności. Podobne przepisy dotyczące etykietowania dotyczą również produktów farmaceutycznych i kosmetycznych, a towary te należy również zbadać, aby upewnić się, że wymagane informacje są obecne i czytelne. Zautomatyzowane badanie wydruku obrazu stanowi niezbędny krok w procesie etykietowania.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)