Nowoczesna technologia wytwarzania ciężkich odlewów dla sektora automotive

Odlewnia RAFAMET w ramach konkursu nr 1/1.1.1/2020 Szybka Ścieżka, organizowanego przez Narodowe Centrum Badań i Rozwoju prowadzi projekt badawczo-rozwojowy Opracowanie innowacyjnej technologii wytwarzania wielkogabarytowych odlewów z żeliwa sferoidalnego o specjalnych własnościach w technologii Full Mould, dedykowanych do produkcji narzędzi tłoczących w sektorze automotive.

„Po ośmiu latach od wdrożenia technologii Full Mould, wykorzystując bogate doświadczenie, opracowaliśmy koncepcję dalszego jej rozwoju. Podjęte działania nie są wyłącznie odpowiedzią na rosnące oczekiwania klientów, ale wpisując się również w proekologiczną i energooszczędną politykę wytwarzania, dodatkowo pozwolą nam zachować pozycję wśród europejskich liderów produkcji odlewów tą metodą” – mówi Jacek Opiela, wiceprezes zarządu, dyrektor techniczny Odlewni RAFAMET, kierownik zarządzający prowadzonego projektu.

„Rozwiązania wypracowane w ramach realizacji projektu znajdą zastosowanie w procesie produkcji narzędzi tłoczących dla sektora motoryzacyjnego jak również dla sektorów producentów maszyn, energetyki wiatrowej oraz kolejnictwa. W wyniku podjętych prac badawczych pozyskane zostaną możliwości, które pozwolą na produkcję innowacyjnych odlewów o masie do 18 ton w technologii Full Mould przy jednoczesnej poprawie efektywności energetycznej procesu. Tym samym realizacja projektu i uzyskanie zaplanowanych rezultatów przyczyni się do wypracowania możliwości wytwórczych wykraczających poza skalę rynku krajowego. Z kolei podjęte działania w zakresie optymalizacji i same parametry technologii oraz produktu pozwolą na osiągnięcie innowacyjności w skali międzynarodowej” – podkreśla Jacek Opiela.

„Zdajemy sobie sprawę z tego, że realizacja projektu wymaga osiągnięcia ambitnych celów, jednakże na przestrzeni ostatnich lat udało nam się stworzyć dział B+R oraz zbudować silny zespół badawczy o wysokim potencjale naukowym” – mówi Jacek Opiela i dodaje – „W projekt zaangażowani są pracownicy odlewni związani zarówno ze środowiskiem przemysłowym jak i naukowym wspierani przez pracowników Katedry Odlewnictwa Politechniki Śląskiej. Uważam, że wysokie kompetencje pracowników są kluczowe dla rozwoju technologii, stąd aż czworo naszych pracowników realizuje doktoraty wdrożeniowe w dyscyplinie inżynieria materiałowa”.

WYTWARZANIE CIĘŻKICH ODLEWÓW DLA SEKTORA MOTORYZACYJNEGO

O przebiegu prac prowadzonych w ramach projektu oraz o uzyskanych wynikach opowiada Rafał Dojka, kierownik działu badawczo-rozwojowego Odlewni RAFAMET, kierownik BR realizowanego projektu:

„Fazę badań przemysłowych zdecydowaliśmy podzielić na sześć etapów, w każdym badamy fundamentalny składnik technologii Full Mould. Badania rozpoczęliśmy od opracowania receptury masy formierskiej gwarantującej wykorzystanie wysokiej zawartości regeneratu przy jednoczesnym zachowaniu wysokich własności wytrzymałościowych. Dzięki temu możliwe jest maksymalne wykorzystanie efektu samozasilania wytwarzanych odlewów bez ryzyka odkształcenia formy.

W kolejnym etapie naszym celem było opracowanie czterech eksperymentalnych gatunków żeliw sferoidalnych charakteryzujących się wyższą wytrzymałością lub wydłużeniem w odniesieniu do gatunków znormalizowanych. Stosując odpowiednio dobraną dyspozycję wsadową oraz dwuetapową proces modyfikacji uzyskaliśmy zdolność wytwarzania dwóch gatunków o podwyższonej wytrzymałości, które zachowują nominalną wartość wydłużenia: GJS-750-2 i GJS-650-3 oraz dwóch gatunków o podwyższonej wartości wydłużenia, które zachowują nominalną wytrzymałość: GJS-700-4 i GJS-600-6. W przeciwieństwie do żeliw typu SSDI spracowane stopy posiadają znacznie mniejszą zawartość ferrytu i wykazują mniejszą tendencję do występowania zdegenerowanych wydzieleń grafitu. Przygotowujemy zgłoszenie patentowe dotyczące czterech opracowanych stopów.

Aby zmniejszyć ryzyko występowania wad odlewniczych oraz zmniejszyć negatywne oddziaływanie procesu na środowisko konieczne jest przygotowanie wysokiej jakości jednorazowego modelu odlewniczego. W tym celu poddaliśmy analizie dziewięć dostępnych na rynku materiałów. Badania obejmujące pomiary emisji podczas zgazowania, obrabialności, możliwości łączenia za pomocą klejów umożliwiły wybór materiałów optymalnych dla procesu

Istotnym elementem procesu jest rodzaj i grubość stosowanego pokrycia. Pokrycia stosowane dla metody pełnej formy znacznie różnią się od pokryć stosowanych w klasycznej technologii odlewnia. Kluczowe są konieczność zapewnienia odpowiedniej przepuszczalności gwarantującej optymalny rozmiar szczeliny powietrznej między strugą metalu a zgazowanym modelem, elastyczność pokrycia pozwalająca uniknąć pękania oraz jego niska gęstość. Przeprowadziliśmy kompleksowe badania dostępnych na rynku pokryć dedykowanych dla metody Full Mould oraz Lost Foam, wybraliśmy trzy rodzaje pokrycia, które umożliwiają osiągniecie zakładanych wskaźników.

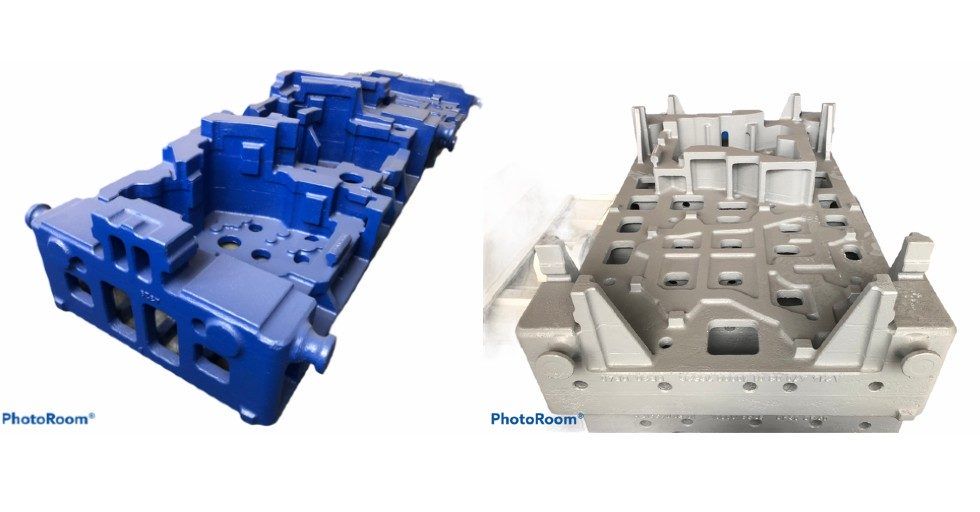

Ilustracja: Odlewnia RAFAMET

Celem etapu V było opracowanie procedur obróbki cieplnej lub cieplnochemicznej umożliwiającej uzyskanie wysokiej twardości (58 HRC) oraz odporności na zużycie ścierne opracowanych w II etapie stopów. Porównywane zostały własności warstw wierzchnich odlewów próbnych wytworzonych przy zastosowaniu technologii hartowania indukcyjnego oraz laserowego, azotowania gazowego, gazowego azotonawęglania oraz gazowego azotonawęglania z utlenianiem. Opracowano procedurę hartowania, która umożliwia uzyskanie twardości przekraczającej 58 HRC przy jednoczesnej maksymalizacji odporności trybologicznej warstwy wierzchniej o grubości zbliżonej do 2 mm.

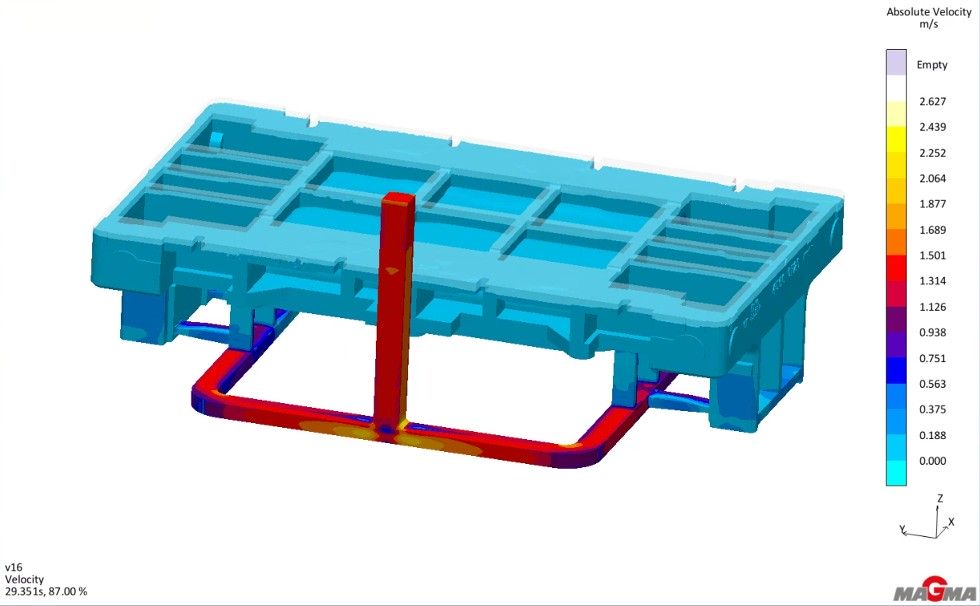

Na chwilę obecną ukończono realizację pięciu pierwszych etapów projektu. Dla wszystkich osiągnięte zostały zakładane kamienie milowe. Trwa realizacja etapu VI, którego celem jest opracowanie innowacyjnych rozwiązań z zakresu projektowania układów wlewowych dedykowanych technologii Full Mould. W ramach etapu skonstruowaliśmy urządzenie umożliwiające rejestrację rzeczywistej kinetyki wypełniania formy, dzięki temu mamy możliwość zestawienia wyników uzyskanych dla wytwarzanych odlewów z wynikami komputerowych symulacji zalewania formy. Jest to niezwykle istotne, gdyż uzyskanie rzetelnych wyników symulacji technologii pełnej formy wymaga precyzyjnego dostosowania jej parametrów do specyfiki każdej odlewni. Efektem prowadzonych w etapie badań będzie także program wspomagający

Równolegle rozpoczęto realizację VII etapu projektu, który otwiera fazę prac rozwojowych. Prowadzone badania mają na celu weryfikację wpływu zastosowania wszystkich składowych technologii opracowanych w fazie badań przemysłowych w etapach I-VI na jakość odlewów próbnych. Osiągnięcie zakładanych wskaźników umożliwi rozpoczęcie ostatniego, VIII etapu projektu, w ramach którego z wykorzystaniem opracowanych rozwiązań wytworzone zostaną wielkogabarytowe narzędzia tłoczące dla sektora motoryzacyjnego.”

„Prace związane z projektem osiągnęły wysokie zaawansowanie, osiągamy zakładane wskaźniki jak również zgodnie z planem realizujemy instalację linii demonstracyjnej niezbędnej do wytworzenia odlewów w etapie VII. W jej skład wchodzą między innymi piec indukcyjny o wydajności 12 t/h, mieszarko-nasypywarka oraz zmodernizowana linia transportu pneumatycznego. Zakończenie realizacji projektu będzie miało miejsce w 2023 roku.” – informuje Jacek Opiela.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)

![Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT] Do 2030 r. wielkość rynku narzędzi do obróbki metalu osiągnie 120,44 mld dolarów [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xnarzedzia-skrawajace-320x167.jpg.pagespeed.ic.SgnEk-RWA-.jpg)