Szkła metaliczne, choć określane mianem „materiału przyszłości”, nadal są rzadko stosowane w praktyce przemysłowej, a wiedzę o nich posiada wąskie grono zainteresowanych osób. Skąd kłopoty z wdrożeniem czy też zwykłym rozpowszechnieniem informacji dotyczących tytułowego zagadnienia? Nowoczesne materiały poza zaletami posiadają również wady, które ograniczają ich aplikacje, a brak masowej produkcji skutkuje słabą dostępnością i wysoką ceną. Czy warto więc w nie inwestować i gdzie ich zastosowanie może okazać się korzystne? Aby odpowiedzieć na to pytanie, na początku trzeba określić, czym są szkła metaliczne i jakie mają własności.

Szkło, czyli inaczej materiał o strukturze amorficznej, wykazuje brak uporządkowania atomów. Natomiast w metalu atomy ułożone są w sposób periodyczny w postaci sieci krystalicznej, której typ zależy od rodzaju metalu. Jeżeli jednak ciekły metal będziemy chłodzić z dużą prędkością, to jest powyżej tzw. prędkości krytycznej atomy nie zdążą się uporządkować i zostaną „zamrożone” w przypadkowych pozycjach. W ten sposób uzyskamy metal o strukturze amorficznej, czyli wspominane wcześniej szkło metaliczne.

Po raz pierwszy strukturę tego typu uzyskał Klement wraz ze współpracownikami w roku 1960 w postaci cienkiej folii ze stopu grupy Au-Si [1]. Od tamtego czasu przebadano znaczne ilości stopów i określono empiryczne reguły, jakie powinien spełniać stop metalu, by było możliwe wytworzenie struktury amorficznej. W związku z tym oczywiste wydaje się pytanie, o rząd prędkości chłodzenia struktury oraz o sposób jej uzyskania. W początkowej fazie rozwoju szkieł metalicznych prędkości te wynosiły 105-106 K/s i były uzyskiwane poprzez odlewanie ciekłego stopu wąską strużką na obracający się na walec miedziany, co pozwalało na wytwarzanie cienkich taśm amorficznych, które następnie mogły być pakietowane w większe moduły. Taśmy te znalazły powszechne zastosowanie m.in. w transformatorach.

W miarę postępu badań materiałowych opracowano nowe składy, dla których wystarczą mniejsze prędkości chłodzenia rzędu -102-103 K/s i które określane są jako masywne szkła metaliczne (z ang. bulk metallic glasses – BMG), ponieważ możliwe jest wytworzenie z nich elementów o grubościach większych od grubości tradycyjnych taśm amorficznych [2-3].

Masywne szkła metaliczne mogą być odlewane np. w postaci prętów o średnicach dochodzących do kilku a nawet kilkunastu milimetrów, przy czym możliwe jest oczywiście odlewanie bardziej skomplikowanych kształtów.

Inną dostępną obecnie technologią wytwarzania elementów ze szkieł amorficznych jest termoformowanie, które jest odpowiednikiem procesu wykorzystywanego w przetwarzaniu tworzyw sztucznych. W procesie tym wykorzystuje się plastyczność materiału w temperaturze poniżej temperatury zeszklenia (Tg) do jego kształtowania.

Jedną z firm oferujący wyroby ze szkieł metalicznych jest amerykańska firma Liquidmetal Technologies Inc., która wykorzystując stopy szkieł metalicznych na bazie cyrkonu opracowane na Kalifornijskim Instytucie Technicznym (California Institute of Technology (Caltech)), produkuje m.in. obudowy smartfonów, sprzęt medyczny, ostrza tnące, części przekładni, a także współpracuje przy produkcji sprzętu sportowego, np. rakiet tenisowych czy kijów golfowych. Firma podaje, że w zależności od wykorzystywanego procesu, jest w stanie wykonać elementy o wymiarach sięgających 100 mm lub 200 mm i grubości ścianek z przedziału 0.6 mm–4.0 mm lub 0.3mm–3.0mm [4].

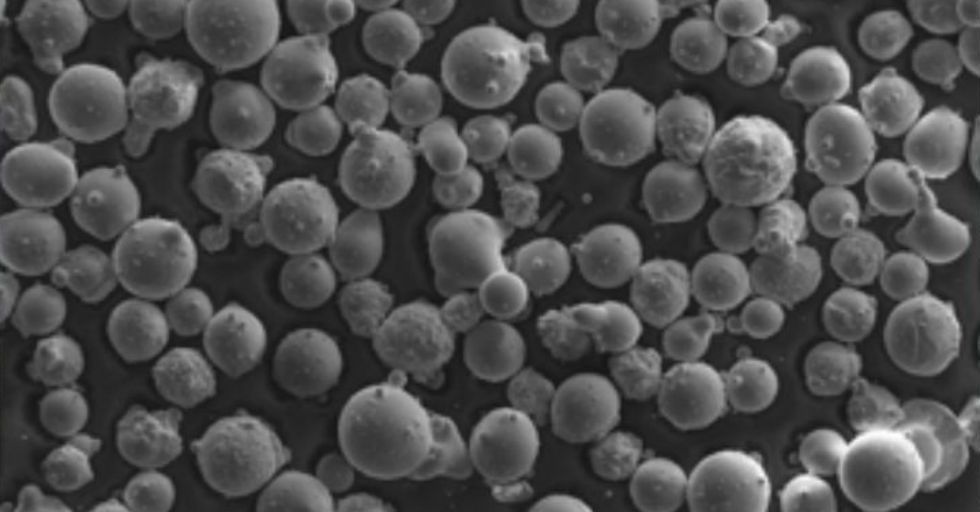

Czy możliwe i zasadne jest wytwarzanie części o większych wymiarach? Jednym z opisanych już problemów jest uzyskanie wystarczającej prędkości chłodzenia. Jej obniżenie jest wprawdzie możliwe, ale wymaga na ogół wykorzystania droższych pierwiastków stopowych a uzyskiwana poprawa nadal nie jest zadowalająca. Stąd zwrot w kierunku technologii generatywnych – takich, jak np. druk 3D metodą SLM. W technologiach tych w danym momencie topiona jest jedynie niewielka objętość materiału (zależna od mocy lasera, grubości warstwy proszku czy też plamki lasera), co skutkuje wysokimi prędkościami chłodzenia umożliwiającymi zeszklenie materiału.

Poprzez powtarzanie procesu czyli topienie kolejnych porcji proszku wytwarzany jest końcowy element. Technologia ta otwiera więc możliwość wytwarzania części o teoretycznie dowolnych wymiarach i kształtach. Możliwość taka została potwierdzona również w ramach badań prowadzonych na Politechnice Wrocławskiej, w ramach projektu Wytwarzanie proszków na bazie żelaza o podwyższonych właściwościach dla technik generatywnych o akronimie ClusterMat (Współfinansowanego przez Narodowe Centrum Badań i Rozwoju), w ramach którego udało uzyskać się drukowane elementy o strukturze amorficznej z zastosowaniem proszków żelaza (rys. 1).

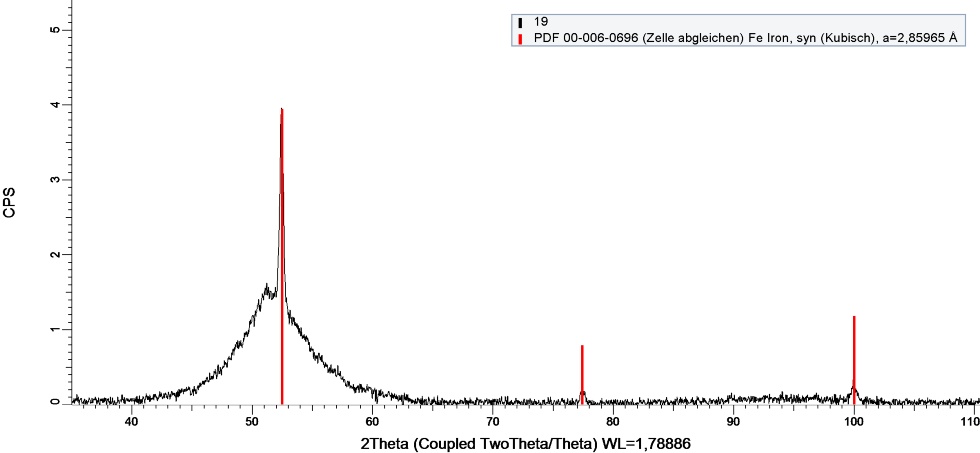

Dyfraktogram próbki wdrukowanej w technologii SLM (Selective laser melting) z proszku (Fe0.9Co0.1)76Mo4(P0.45C0.2B0.2Si0.15)20, wyliczona zawartość fazy krystalicznej 6%/

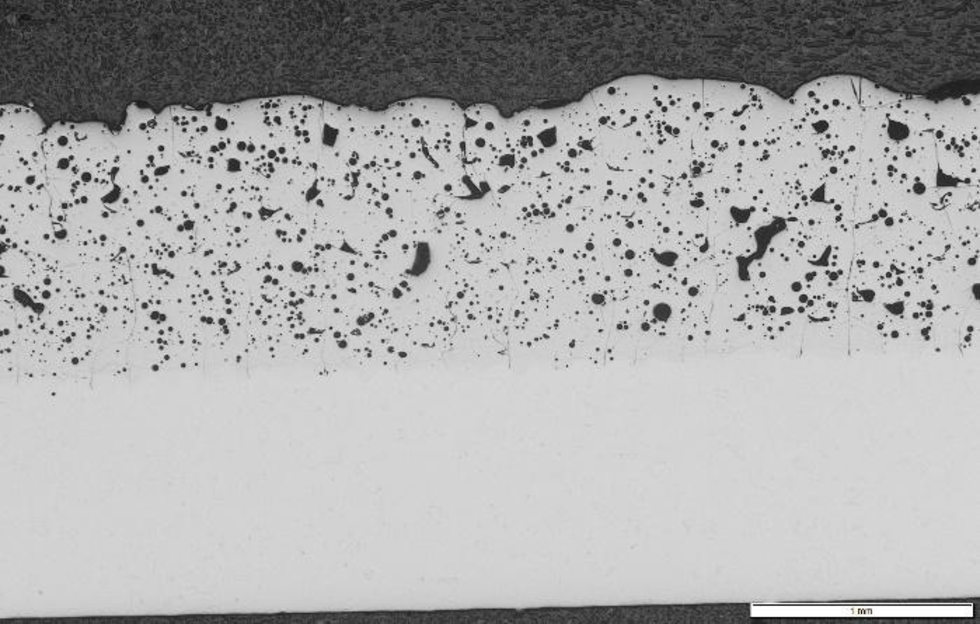

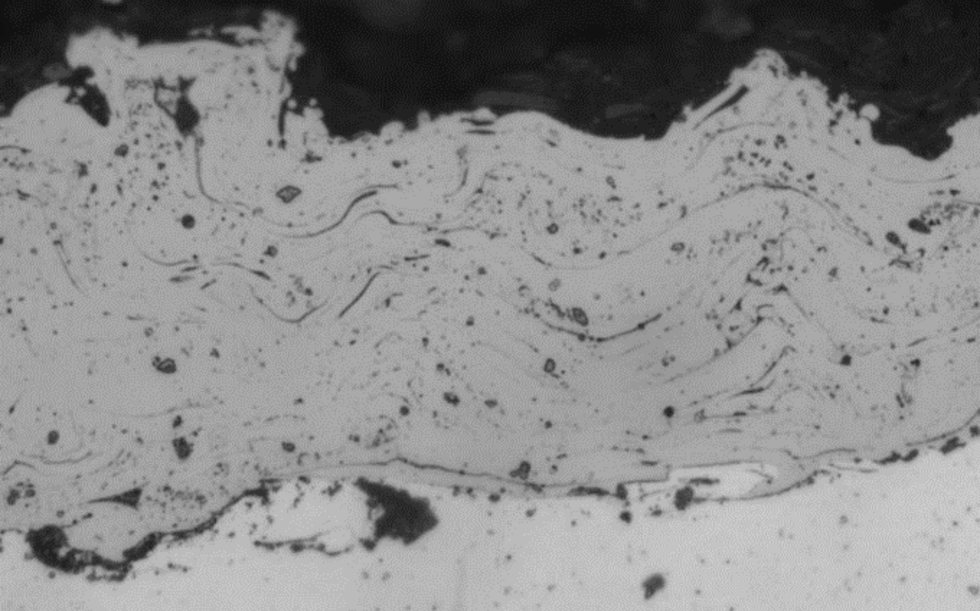

Problemem pozostają jednak niejednorodności struktury (w miejscach ponownego wtapiania może wystąpić krystalizacja) oraz naprężenia pojawiające się w trakcie procesu, które prowadzą do powstawania pęknięć zarówno w trakcie, jak i po zakończeniu procesu (rys. 2). Tym samym technologia ta wymaga dalszego rozwoju.

Przekrój próbki wydrukowanej w technologii SLM z proszku Fe48Mo14Cr15Y2C15B6

Inną możliwością jest zastosowanie procesów natryskiwania termicznego takich, jak atmosferyczne natryskiwanie plazmowe (APS) albo natryskiwanie naddźwiękowe HVOF. W procesach tych proszek osadzany jest w postaci szczelnych powłok na przygotowanym podłożu. Ze względu na możliwość wykorzystania stanowisk zrobotyzowanych wielkość i kształt pokrywanych elementów nie jest znaczącą przeszkodą.

Przekrój powłoki wykonanej metodą HVOF z wykorzystaniem proszku (Fe0.9Co0.1)76Mo4(P0.45C0.2B0.2Si0.15)20

Jakie są własności szkieł metalicznych, które czynią je interesującymi materiałami? Przede wszystkim należy sobie uświadomić, że szkła metaliczne to cała grupa materiałów na bazie różnych pierwiastków. Można, więc wyróżnić szkła na bazie Fe, Ni, Ti, Zr, Mg i wielu innych, które będą się różnić między sobą własnościami. Do wspólnych właściwości tych materiałów można zaliczyć wysoką granicę plastyczności wynikającą z braku defektów struktury.

Przykładowo dla szkieł na bazie Cu, Ti i Zr dochodzi ~ 2GPa, dla szkieł na bazie Ni do ~ 3 GPa, a dla szkieł na bazie Fe do ~ 4 Gpa [5] Wartości te potrafią być jeszcze wyższe dla szkieł na bazie kobaltu. Dodatkowo szkła metaliczne charakteryzują się odkształceniem sprężystym na poziomie 2%. Tym samym możliwe jest zmagazynowanie dużej energii odkształcenia sprężystego, co wykorzystywane jest w sprzęcie sportowym.

Wysoka wytrzymałość powiązana jest z wysoką twardością, która przykładowo na szkieł na bazie żelaza wynosi ponad 1000HV. Jednocześnie jednak ze względu na niewystępowanie klasycznych mechanizmów odkształcenia plastycznego – znanych z metali takich, jak dyslokacje czy bliźniakowanie – szkła metaliczne charakteryzują się w większości niską plastycznością, która może skutkować katastrofalnym pękaniem w przypadku przekroczenia granicy wytrzymałości, jednak nieustannie prowadzone są prace nad zwiększeniem odkształcenia plastycznego i w literaturze możliwe jest spotkanie nawet takich wartości, jak 50% [5-6].

Co istotne, wytrzymałość zmęczeniowa szkieł metalicznych, np. na bazie cyrkonu jest zbliżona do wytrzymałości zmęczeniowej wysokowytrzymałych stopów krystalicznych [5]. Kolejną zaletą szkieł metalicznych jest ich wysoka odporność na korozję ze względu na jednofazową strukturę i brak granic ziaren. W przypadku stopów na bazie żelaza dodatkowym bonusem są bardzo dobre własności magnetyczne, m.in. niska koercja magnetyczna (Hc) i wysoka magnetyzacja (Bs) nasycenia, przykładowo dla stopu Fe26.7Co26.7Ni26.6Si9B11 koercja wynosi 2A/m a magnetyzacja nasycenia 1.07T [7].

Podsumowując wydaje się, że szkła metaliczne mają przyszłość w przemyśle a pokonanie ograniczenia jakim są wymiary wytwarzanych elementów jest obecnie jednym z kluczowych wyzwań stojących przed przemysłem i nauką.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)