Jeszcze kilka lat temu na wiodącym na świecie wydarzeniu poświęconym produkcji przyrostowej, jakim od 2015 roku jest w Europie wystawa Formnext, nie można było wśród wystawców zobaczyć żadnej dużej firmy chemicznej.

Obecnie BASF, SABIC, DuPont, Mitsubishi i inni znani producenci rutynowo wystawiają próbki ze swoich obszernych katalogów unikatowych receptur proszków, żywic i pozostałych materiałów do druku 3D, prezentując nawet te stosowane w branży kosmicznej.

Najnowsze globalne badania dotyczące cyfryzacji chemikaliów, rozpoczęte we wrześniu 2019 r., pokazują, że ponad 75 % wszystkich firm z branży ma doświadczenie w produkcji addytywnej, jednak tylko jedna piąta przemysłu osiągnęła dojrzały stan i działa jako dostawca na rynku druku 3D. 55% wciąż znajduje się na wczesnych etapach testowania i eksperymentów w celu określenia wpływu druku 3D na ich firmy.

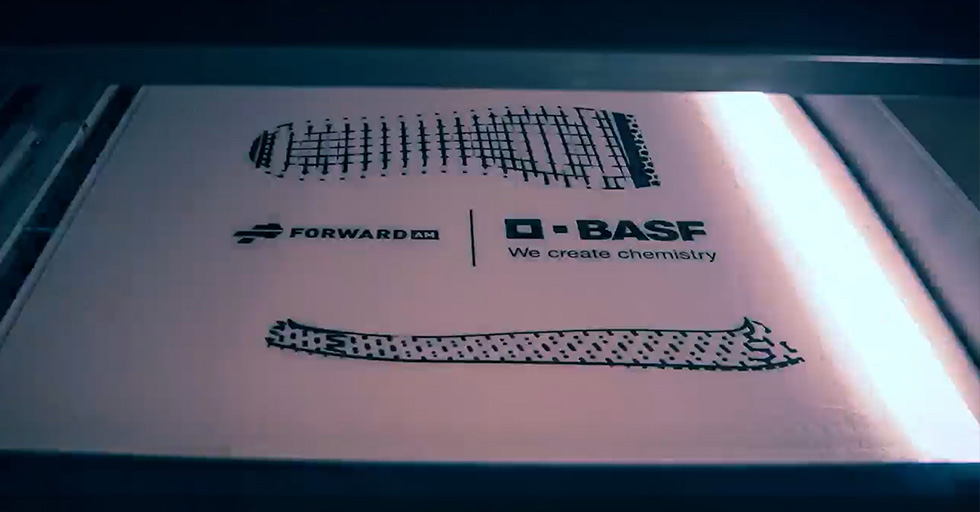

BASF wyrasta w tym gronie na niekwestionowanego lidera, celując w mega trendach takich jak personalizacja i szybko zmieniająca się moda, co potwierdza swoją nową marką – „Forward AM” odzwierciedlającą ambicję firmy we wspieraniu wzrostu i uprzemysłowienia produkcji przyrostowej.

Poprzez Forward AM BASF oferuje rozwiązania serwisowe i materiały dla całego łańcucha wartości wytwarzania addytywnego – poczynając od pomysłu na produkt, aż po jego produkcję seryjną, napędzając skalowalność . Ich obszerne portfolio materiałów obejmuje zarówno zaawansowane włókna z tworzywa sztucznego i metalu, najnowsze foto polimery oraz materiały do drukowania 3D w technologiach proszkowych – SLS i HP MJF 3D, jakimi są elastomery z grupy Ultrasint TPU.

Poprzez Forward AM BASF oferuje rozwiązania serwisowe i materiały dla całego łańcucha wartości wytwarzania addytywnego – poczynając od pomysłu na produkt, aż po jego produkcję seryjną, napędzając skalowalność . Ich obszerne portfolio materiałów obejmuje zarówno zaawansowane włókna z tworzywa sztucznego i metalu, najnowsze foto polimery oraz materiały do drukowania 3D w technologiach proszkowych – SLS i HP MJF 3D, jakimi są elastomery z grupy Ultrasint TPU.

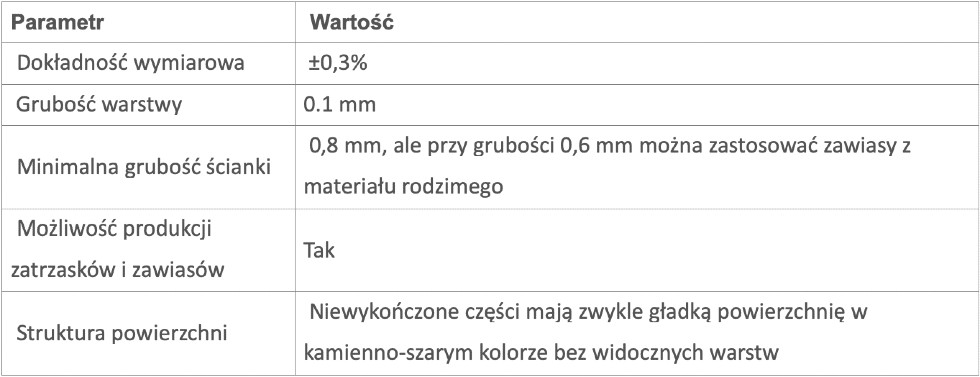

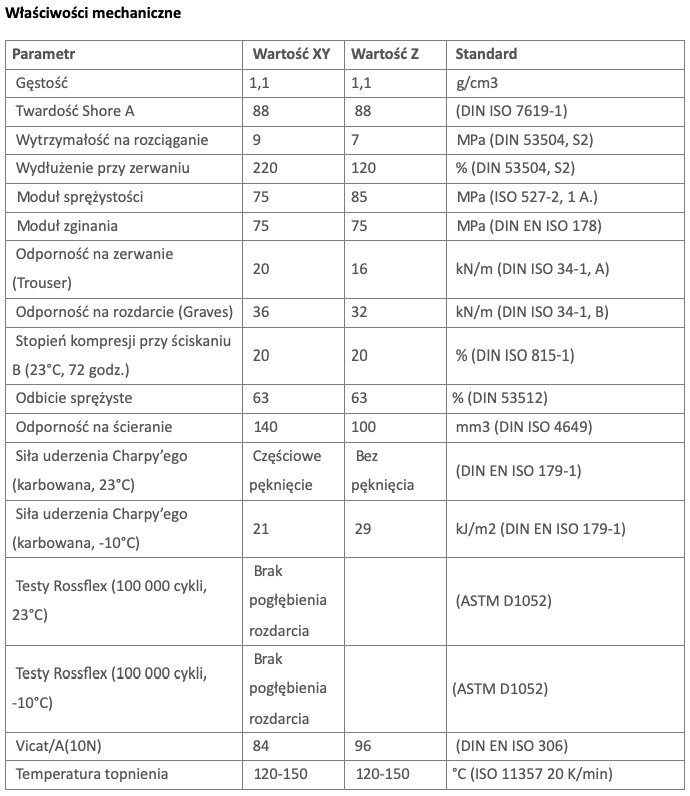

Właściwości proszków Ultrasint

Elastomery stanowią atrakcyjną alternatywę dla znanych materiałów do formowania wtryskowego. Zapewniają swobodę projektowania i możliwość adaptacji potrzebną do tworzenia skomplikowanych części. Mogą przyspieszyć produkcję poszczególnych komponentów, radykalnie zmniejszając jej koszty i czas wytwarzania.

Ultrasint®-PA6 – wydruk w technologii SLS

Właściwości TPU można kształtować w bardzo szerokim zakresie, przez co stają się materiałem niezwykle uniwersalnym i wypierają takie tradycyjne materiały jak: guma, metale czy ceramika.

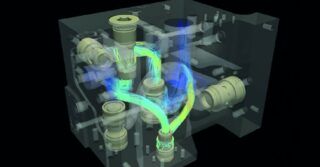

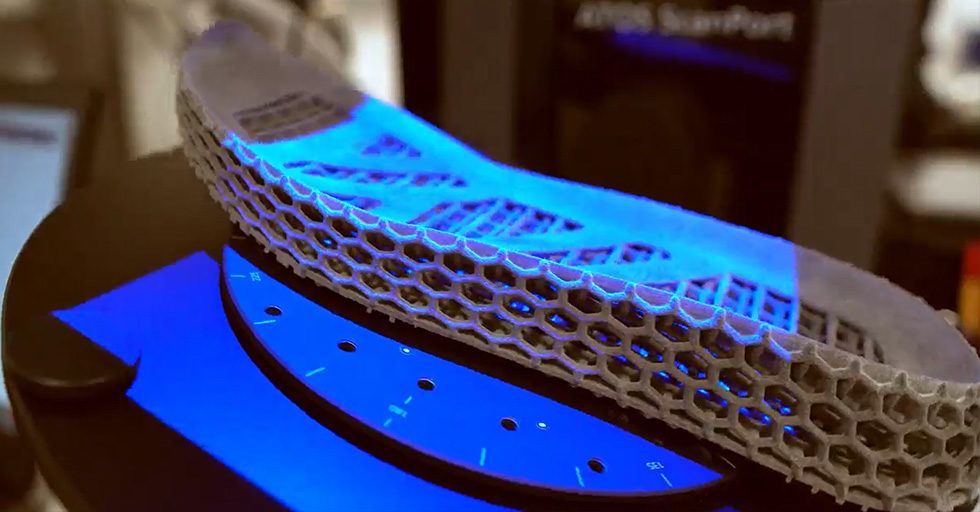

Ultrasint TPU oferuje wydruki 3D o gładkiej powierzchni i doskonałych właściwościach mechanicznych. Jego elastyczność i odporność na ścieranie sprawiają, że jest idealnym materiał do prototypowania i zastosowań produkcyjnych, takich jak kanały powietrzne, złożone rurki, chwytaki i uszczelnienia, ale także obuwie i inne artykuły do noszenia. Dzięki swojej elastyczności, przywracaniu kształtu i właściwościom amortyzującym, TPU doskonale nadaje się również do niewielkich serii obudów ochronnych i pokryw.

Wypełnienie kasków wydrukowane za pomocą HP JF 5200 3D z BASF Ultrasint TM TPU01 – dane dzięki uprzejmości Kupol

Obecnie producenci butów tacy jak Nike czy Adidas, z poliuretanu wytwarzają podeszwy i wkładki, wykorzystując jego antywstrząsowe właściwości. Cechy takie jak dobra amortyzacja i elastyczność, na miarę gumy formowanej w szerokim zakresie temperatur, wpływają na zwiększone zainteresowanie przemysłu wykorzystaniem takiego tworzywa.

Podobnie jak w przypadku nylonów, elastomery stanowią równie popularną grupę termoplastów klasy inżynieryjnej, wykorzystywanych w przemysłowych technologiach addytywnych takich jak SLS i HP MJF.

W portfolio BASF znajdują się zarówno materiały dedykowane SLS jak i najmłodszej na rynku technologii HP – MJF 3D.

Adsint TPU 90 flex (termoplastyczny poliuretan) to proszek opracowany dla technologii drukowania SLS. Części drukowane przestrzennie w Adsint TPU 90 flex mają duże wydłużenie, doskonałe właściwości fizyczne, elastyczność podobną do gumy oraz dobrą odporność na ścieranie i chemikalia. Typowe zastosowania to obuwie sportowe, modele ortopedyczne, węże i rurki, uszczelnienia i koła. BASF twierdzi, że Adsint TPU 90 flex został przetestowany na większości popularnych drukarek SLS i może być stosowany na maszynach wszystkich rozmiarów.

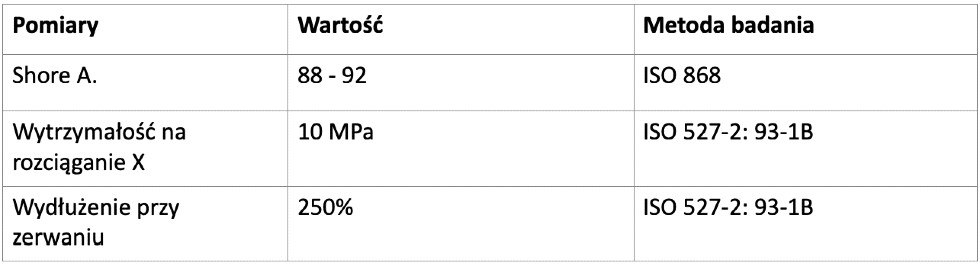

Ultrasint TPU 90A-01 – parametry techniczne

Jako certyfikowany partner w zakresie materiałów do druku 3D w technologii HP Multi Jet Fusion (MJF) BASF stworzył termoplastyczny proszek poliuretanowy (TPU) o parametrach drukowania zoptymalizowanych pod kątem usprawnienia obsługi i dalszego przyspieszenia i tak już szybkich czasów przetwarzania drukarek MJF.

Poniżej charakterystyka materiału opracowana przez BASF wspólnie z Materialise – dystrybutorem tego materiału w Europie.

Osłona wydrukowana z UltrasintTM-TPU01 w technologii MJF 3D

Oceniając właściwości mechaniczne tego elastomeru można stwierdzić, że Ultrasint ® TPU01 jest szczególnie odpowiedni do produkcji konstrukcji kratowych, otwierając nieograniczone możliwości projektowe. Części wykonane z tego termoplastycznego poliuretanu mają doskonałą dokładność wymiarową, a także wysoką elastyczność i amortyzację, przy stosunkowo niskim koszcie.

Ultrasint®-Asint-TPU-90-Flex

Ultrasint®-TPU01 dla -HP-Multi-Jet-Fusion

Przemysłowe zastosowania elastomerów

Obszar zastosowań tworzyw poliuretanowych jest bardzo szeroki. Ze względu na odporność chemiczną, odporność na ścieranie czy skrajne temperatury, poliuretan znajduje szerokie zastosowanie w motoryzacji. Na jego bazie powstają samochodowe fotele, podłokietniki czy zagłówki. Jako dobry amortyzator wstrząsów wykorzystywany jest także w budowie nadwozia. Materiał jest lekki przez co wpływa na obniżenie wagi pojazdów, a w efekcie na mniejsze zużycie paliwa.

W sektorze dóbr konsumenckich z TPU wytwarza się obuwie i akcesoria sportowe (kaski, ochraniacze, wkładki). Podeszwy środkowe wykonane z tego materiału są lżejsze niż standardowe systemy obuwia ochronnego, a zatem zapewniają większy komfort użytkowania.

W przemyśle natomiast TPU idealnie sprawdza się w wytwarzaniu komponentów wyposażenia linii produkcyjnej i robotów, kanałów powietrznych, złożonych rurek, chwytaków i uszczelek, elementów urządzeń elektronicznych etc., co BASF zademonstrował podczas ubiegłorocznych targów Formnext, prezentując szeroką gamę produktów, wyprodukowanych addytywnie w różnych technologiach.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)