Rozwój materiałów do druku 3D zwiększa udział produkcji addytywnej w przemyśle. Zakres dostępnych, proszków, filamentów lub żywic rośnie, wypełniając lukę między prototypowaniem, a produkcją końcową.

Producenci urządzeń do druku 3D i zewnętrzni twórcy materiałów jak na przykład HP, Stratasys i BASF, współpracują i rozwijają kolejne materiały, wychodząc naprzeciw potrzebom inżynierów. Ich szeroka dostępność powoduje, że wybór odpowiedniego rodzaju materiału do wydrukowania danego obiektu staje się coraz trudniejszy bez dostatecznej wiedzy o ich właściwościach.

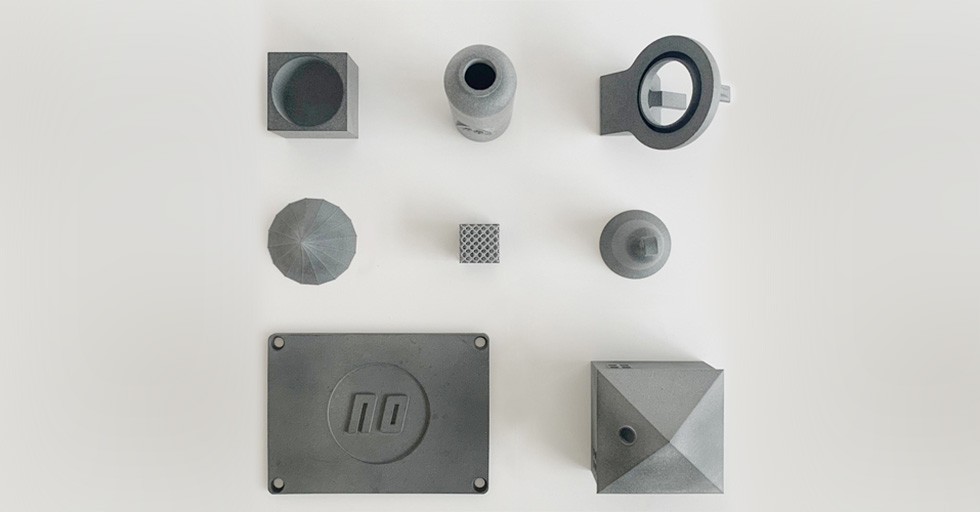

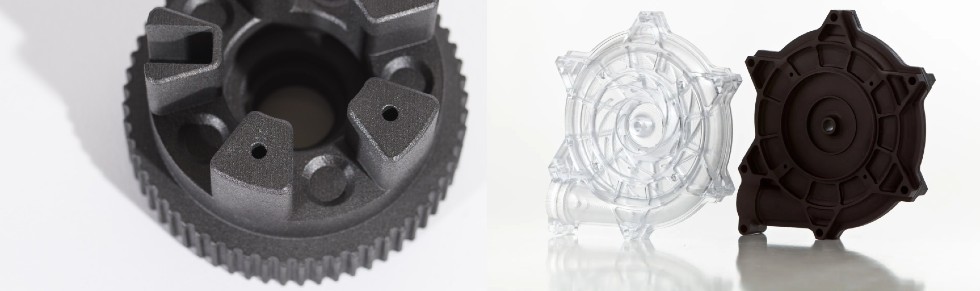

Elementy wydrukowane z nylonu PA12 i PA12 CB w technologii HP MJF 3D

Materiały do drukowania 3D zwykle występują w postaci proszku, filamentu lub żywicy (w zależności od zastosowanych technologii druku 3D). Polimery (tworzywa sztuczne) i metale to dwie główne grupy, ale inne materiały takie jak ceramika lub kompozyty są również dostępne. Polimery można dalej podzielić na tworzywa termoplastyczne i termoutwardzalne. Ocena ich właściwości pozwoli wybrać najbardziej odpowiedni materiał produkcyjny, w zależności od wymaganych cech elementu, który ma zostać wytworzony.

Istotne jest również, czy ma to być jedynie model koncepcyjny czy finalny produkt. Wizualizacja może wymagać jedynie odzwierciedlenia wyglądu produktu końcowego, ale niekoniecznie jego trwałości.

Materiały do produkcji addytywnej

Właściwości mechaniczne i chemiczne materiałów implikują ich możliwość przemysłowego zastosowania. Tworzywa termoplastyczne najlepiej nadają się do produkcji gotowych wyrobów i testowych prototypów.

Mają dobre właściwości mechaniczne i wysoką odporność na uderzenia, ścieranie oraz odporność chemiczną. Mogą być również wypełnione węglem, szkłem lub innymi dodatkami, co poprawia ich właściwości fizyczne.

Najpopularniejszymi termoplastami klasy inżynieryjnej wykorzystywanymi w przemyśle są nylony (PA) i elastomery (TPU), o lepszych właściwościach mechanicznych i fizycznych oraz większej dokładności wymiarowej niż materiały do druku w technologiach FDM (PLA, ABS, PETG, nylon, PEI (ULTEM), ASA, TPU), które również są wykorzystywane ze względu na ekonomię i krótszy proces druku.

Funkcjonalne elementy wytworzone addytywnie (MJF 3D)

Tworzywa termoutwardzalne (żywice) lepiej nadają się do zastosowań, w których ważna jest estetyka, ponieważ można z nich wytwarzać części o gładkich powierzchniach, jak w formowaniu wtryskowym. Zasadniczo mają wysoką sztywność, ale są bardziej kruche niż tworzywa termoplastyczne, więc nie nadają się do zastosowań funkcjonalnych, za wyjątkiem żywic naśladujących właściwości ABS i PP, przeznaczonych do produkcji wkładek i implantów dentystycznych.

Technologie druku 3D

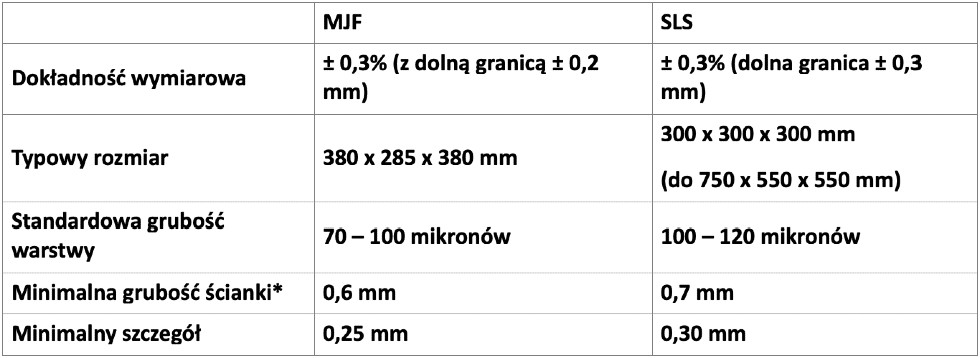

Podczas projektowania części lub prototypu, który będzie kolidował z innymi komponentami, ważne jest zdefiniowanie niezbędnego poziomu tolerancji. Najbardziej wydajne technologie AM takie jak SLS i MJF oferują dokładność wymiarową na poziomie 0,25/0,3 mm.

Ze względu na addytywny charakter wytwarzania części drukowane w 3D z tworzyw sztucznych często mają anizotropowe właściwości mechaniczne, co oznacza, że będą słabsze w kierunku Z.

Ze względu na addytywny charakter wytwarzania części drukowane w 3D z tworzyw sztucznych często mają anizotropowe właściwości mechaniczne, co oznacza, że będą słabsze w kierunku Z.

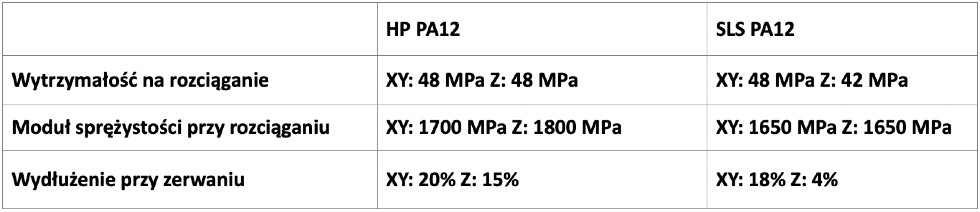

Porównując technologie MJF i SLS, w których głównym materiałem jest PA 12 (nylon), podczas drukowania z zastosowaniem tego materiału, części MJF mają doskonalszą wytrzymałość i elastyczność oraz bardziej jednorodne właściwości mechaniczne w porównaniu z częściami SLS, które są słabsze wzdłuż kierunku drukowania.

Część wydrukowana w HP MJF 3D vs. elementy drukowane w SLS

Gdy wymagana jest najwyższa wytrzymałość i sztywność, najlepszym rozwiązaniem jest druk 3D z metali.

Gdy wymagana jest najwyższa wytrzymałość i sztywność, najlepszym rozwiązaniem jest druk 3D z metali.

Możliwości produkcyjne

Mając finalny projekt modelu, ocena możliwości produkcyjnych dostępnych technologii addytywnych odgrywa główną rolę w wyborze procesu. Ważne jest, aby w pełni zrozumieć ich kluczowe zalety i ograniczenia, co pozwoli na dokonanie właściwego wyboru.

Rozmiar kompilacji określa maksymalne wymiary części, którą drukarka może wyprodukować. W przypadku komponentów, które przekraczają typowy rozmiar kompilacji, należy rozważyć migrację do alternatywnej technologii lub podzielenie części na wiele komponentów, które można później złożyć.

Potrzeba konstrukcji wsporczych określa z kolei poziom swobody projektowania. Procesy, które nie wymagają podpór, takie jak SLS czy MJF, lub w których podpory są rozpuszczalne – Material Jetting, pozwalają tworzyć struktury swobodne, bez ograniczeń.

Szybkość druku w przypadku produkcji seryjnej jest kluczowa. Najbardziej zautomatyzowane systemy HP oferują prędkość wydruku na poziomie 5058 cm³/godz. z odseparowanym systemem chłodzenia, co stanowi obecnie najbardziej wydajne rozwiązanie do produkcji AM na rynku.

Certyfikacja materiałów w druku 3d

Biokompatybilność, możliwości sterylizacji, certyfikaty FDA dotyczące kontaktu ze skórą, certyfikaty niepalności i toksyczności, odporność chemiczna lub inne, również mogą mieć kluczowe znaczenie dla projektu. Wybierając materiał i proces druku 3D, ważne jest, aby upewnić się, że mogą dostarczyć nam dokładnie tego, czego potrzebujemy.

Biokompatybilne ortezy wykonane w technologii HP Multi Jet Fusion z certyfikatem bezpiecznego użytkowania w kontakcie ze skórą

Obecnie większość produktów konsumenckich wykonana jest z termoplastów. Projektanci i inżynierowie wolą tworzyć funkcjonalne prototypy przy użyciu materiałów do druku 3D, które mają takie same lub bardzo podobne właściwości jak materiały stosowane w formowaniu wtryskowym, technologii używanej do wytworzenia gotowego produktu.

Dzięki wiedzy o właściwościach materiałów do druku 3D, zmierzonych za pomocą standardowych metod testowych, producenci mogą wyselekcjonować zarówno metodę jak i odpowiedni budulec i przejść na bardziej zrównoważoną produkcję, jaką jest AM.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)