Pytanie o to, czy druk 3D zastąpi w przyszłości produkcję masową pojawia się dosyć często. Można znaleźć zwolenników obu opcji, choć z perspektywy firmy od ponad 15 lat działającej w obszarze rapid prototyping i rapid manufacturing twierdzimy, że tak, ale tylko w pewnych obszarach. Zwracamy raczej uwagę na fakt, że sama produkcja masowa będzie się zmniejszała – producenci w odpowiedzi na szybko zmieniające się oczekiwania rynku i fakt, że w rozwiniętych, bogatych krajach konsumenci coraz krócej używają – czy raczej coraz szybciej wymieniają przedmioty codziennego użytku na nowe – volumen serii będzie w wielu obszarach coraz mniejszy, a produkcja masowa przestanie mieć w końcu tak silne, ekonomiczne uzasadnienie.

Ale to póki co trend.

Dziś drukowanie 3D i produkcja masowa jeszcze ze sobą współdziałają, uzupełniając się i/lub zastępując w określonych warunkach – tam gdzie jedna z nich jest bardziej opłacalna od tej drugiej.

Szybkie prototypowanie to tylko jedno z pól, na których druk 3D przoduje nad produkcją masową czy wieloseryjną. Tym bardziej, że samo zagadnienie technologie przyrostowe jest naprawdę szerokie i pozwala na produkcję detali o bardzo rozbieżnych właściwościach:

- bardzo szybka produkcja tanich i pojedynczych detali o niskiej jakości wykończenia (druk FDM)

- skomplikowane detale o wysokiej jakości powierzchni i niskiej wytrzymałości mechanicznej (np. stereolitografia, z której z powodzeniem korzystają jubilerstwo czy stomatologia)

- elementy o wysokiej wytrzymałości mechanicznej oraz chemicznej, produkowane w niskiej i średniej serii (kilka do kilkuset detali), zbliżone do detali uzyskiwanych przez obróbkę CNC czy wtrysk (SLS, czyli spiekanie laserowe proszków poliamidowych lub SLM proszków metalowych). Detale te posiadają jeszcze jedną zaletę – można je z powodzeniem poddawać dalszej obróbce, takiej tak toczenie, skrawanie, wiercenie, szlifowanie, szkiełkowanie itp.

W tych dwóch ostatnich koszt jednostkowy i czas wytworzenia są wprawdzie wyższe niż przy najtańszej technologii FDM, ale i technologie te są nieporównywalnie bardziej zaawansowane. Natomiast wziąwszy pod uwagę fakt, że jesteśmy w stanie na maszynach SLS i SLM wytwarzać elementy o jakość i wytrzymałości tych z obróbki skrawaniem – zmienia perspektywę.

W projektach, w których ilość potrzebnych elementów zamyka się w ok . 100 – 150 sztukach, technologia SLS wykazuje zdecydowaną przewagę czasową i kosztową

Po pierwsze – uruchomienie produkcji jest dużo szybsze i znacznie tańsze, mało tego jej modyfikacja jest równie prosta i nieinwazyjna. Ponadto w tym samym czasie jesteśmy w stanie nie tylko wytwarzać wiele elementów równocześnie – mogą być one także takie same lub zupełnie inne, potrzebne do innych projektów, zleceń czy urządzeń.

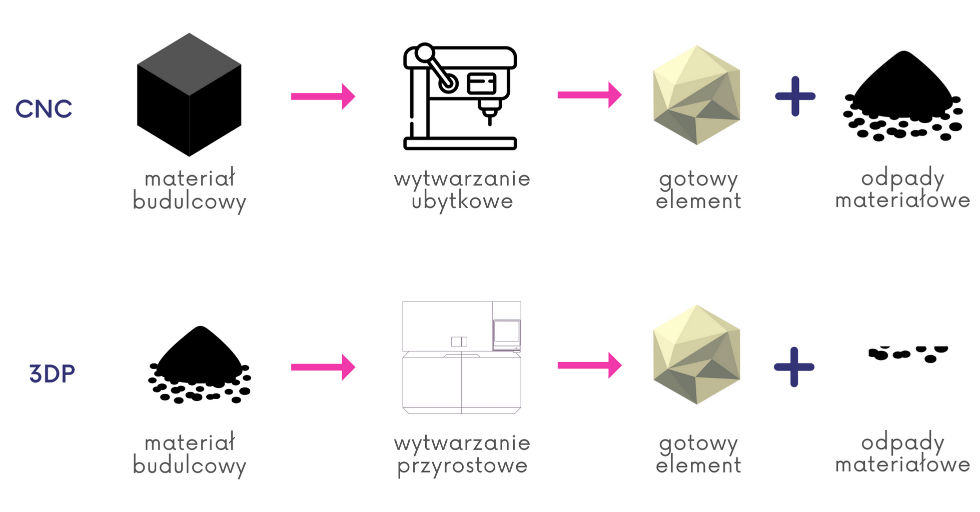

Nie bez znaczenia są także oszczędności wynikające ze zużycia materiałów. Same nazwy technologie przyrostowe i technologie ubytkowe mówią nam tu sporo. W tradycyjnych (ubytkowych) metodach wytwórczych ilość odpadów materiałowych jest znacznie większa – proces wytwórczy opiera się o usunięcie jego nadmiaru. Drukowanie 3D działa na zasadzie nakładania na siebie kolejnych warstw (scalania ich w procesie zastygania tworzyw czy spiekania proszków).

W przypadku technologii SLS ponadto niewymagane jest używanie podpór do budowania geometrii – w tym celu proces wykorzystuje niespiekany proszek, znajdujący się w komorze roboczej. Po zakończeniu procesu nawet 70% niezużytego proszku może być wykorzystana po raz kolejny.

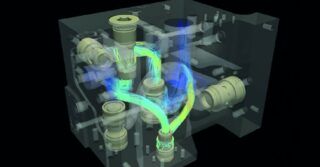

Kolejne aspekty odróżniające technologie druku 3D od tych zwanych tradycyjnymi metodami to możliwa do uzyskania pełna dowolności w geometrii wytwarzanych elementów. Produkcja przyrostowa pozwala na wykonywanie elementów o licznych kątach ujemnych, cienkich ściankach czy elementach zamkniętych wewnątrz innych elementów. Oznacza to, że w technologiach przyrostowych możemy wytwarzać nie tylko elementy nieosiągalne w tradycyjnych metodach, ale także możliwość drukowania jako jeden takich elementów, których wytwarzanie odbywało się do tej pory w częściach, następnie składanych czy montowanych w jedną. Tu mowa o wszelkich elementach ruchomych, współpracujących czy chowających się jeden w drugi.

Kolejne aspekty odróżniające technologie druku 3D od tych zwanych tradycyjnymi metodami to możliwa do uzyskania pełna dowolności w geometrii wytwarzanych elementów. Produkcja przyrostowa pozwala na wykonywanie elementów o licznych kątach ujemnych, cienkich ściankach czy elementach zamkniętych wewnątrz innych elementów. Oznacza to, że w technologiach przyrostowych możemy wytwarzać nie tylko elementy nieosiągalne w tradycyjnych metodach, ale także możliwość drukowania jako jeden takich elementów, których wytwarzanie odbywało się do tej pory w częściach, następnie składanych czy montowanych w jedną. Tu mowa o wszelkich elementach ruchomych, współpracujących czy chowających się jeden w drugi.

Argumentem często podnoszonym przez inżynierów jest niska wytrzymałość elementów tworzonych przyrostowo oraz ograniczona ilość dostępnych materiałów. Oba te argumenty można dziś łatwo obalić – części i elementy wytwarzane w technologiach SLS i SLM posiadają nawet 80% wytrzymałości elementów z wtrysku czy obróbki CNC i jest to jakość i wytrzymałość w 100% spełniająca nawet wyśrubowane normy jakości.

Takie przekonanie buduje w świadomości części firm przekonanie, że druk 3D spełni swoją rolę jedynie na etapie prototypowania. Zmiana tego nastawienia pozwala bardzo szybko wykorzystać pełnię możliwości przemysłowych technologii przyrostowych, tym bardziej, że samo wdrożenie w zakładzie produkcyjnym przemysłowej jakości drukarki 3D jest nie tylko relatywnie niedrogie (w porównaniu z maszynami CNC czy liniami do wtrysku) ale i obsługa takich urządzeń jest znacznie prostsza.

Istotnym aspektami, wyróżniającymi technologie przyrostowe na tle, np. produkcji przez wtrysk są:

- czas reakcji – od projektu wykonawczego do gotowego detalu w ciągu nawet 48 godzin (nie musimy tworzyć narzędzi do wytwarzania);

- koszt ewentualnego błędu – często błędy konstrukcyjne możemy zweryfikować jedynie po faktycznym wytworzeniu detalu. W przypadku technologii SLS koszt takiego błędu będzie nawet kilkadziesiąt/ kilkaset razy niższy.

- cykl życia produktu – zakładając, że produkcja kilkudziesięciu detali zajmuje ok. 48 godzin, możemy znacznie ograniczyć koszty związane z magazynowaniem części zamiennych oraz eksploatacyjnych. Utrzymywanie stanów magazynowych przestaje być opłacalne, znikają także koszty związane z ewentualną utylizacją części, których cykl życia się skończył, a których nie zdążyliśmy sprzedać.

Geometria w druku 3D SLS

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)