Druk 3D i roboty przemysłowe

W miarę rozwoju druku 3D nowe rozwiązania addytywne wkraczają w przestrzeń zastosowań przemysłowych. Jednym z takich obszarów jest robotyka, która w połączeniu z drukiem 3D stanowi przyszłość inteligentnych fabryk.

Rynek druku 3D rośnie w segmencie przemysłowym

Według raportu Wohlersa z 2019 r. światowy przemysł druku 3D wzrośnie do 2024 roku do co najmniej 35,6 mld USD, wykazując nadal tendencję wzrostową. Podczas gdy komercyjny segment druku 3D zwalnia, przemysłowy nabiera tempa, stanowiąc coraz bardziej realną alternatywę do dotychczasowego wytwarzania.

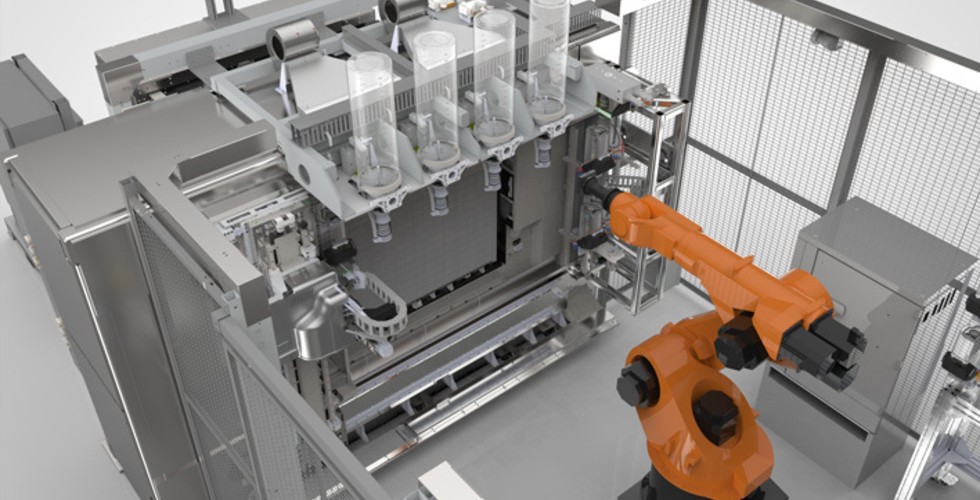

Tworzenie inteligentnych fabryk

Poszukuje się połączenia procesów druku 3D z robotami przemysłowymi, jako odpowiedzi na rosnące potrzeby producentów, którzy muszą tworzyć duże obiekty masowo i precyzyjnie, jednocześnie automatyzując procesy produkcji. W miarę rozwoju technologii druku 3D ich integracja z robotyką przemysłową stała się coraz prostsza, co doprowadziło do powstania koncepcji inteligentnej produkcji.

Połączenie robotów przemysłowych i drukowania 3D można osiągnąć na dwa sposoby. Pierwszym jest wyposażenie ramienia robota w głowicę do osadzania materiału, co Stratasys zrobił w modelu Robotic Composite 3D Demonstrator, zaprezentowanym na targach IMTS w 2016 roku. Głowica wytłaczająca oparta na technologii FDM została połączona z przemysłowym 8-osiowym sprzętem do sterowania ruchem, umożliwiając produkcję większych, lżejszych i bardziej precyzyjnych części z włókna termoplastycznego.

Robotic Composite 3D Demonstrator Stratasys

Innym sposobem na połączenie druku 3D i robotyki jest stworzenie zintegrowanego rozwiązania, w którym roboty przemysłowe wspierają drukowanie 3D na różnych etapach produkcji. Dobrym przykładem jest amerykańska usługa drukowania 3D – Voodoo Manufacturing, która stworzyła robota przemysłowego do automatyzacji ręcznego procesu wymiany płyty roboczej drukarki, zwiększając produktywność pracy.

Szybkie prototypowanie nowych robotów przemysłowych

Produkcja addytywna zmienia nie tylko sposób, w jaki tworzymy obiekty, ale również postrzeganie ich przez inżynierów i konstruktorów, którzy mogą zapomnieć o dotychczasowych ograniczeniach, wynikających ze stosowania konwencjonalnych metod wytwarzania i otworzyć się na nowe możliwości.

Druk 3D pozwala bowiem na lepsze dostosowanie i optymalizację ramienia robota do różnych wymagań operacyjnych, integrację kilku jego komponentów w 1 , serwis na miejscu itd.

Dzięki zaawansowanym rozwiązaniom do druku 3D, oferowanym przez producentów takich jak HP, Stratasys i innych, umożliwiającym szybki czas realizacji niestandardowych komponentów, inżynierowie mogą przyspieszyć fazę badań i projektowania, wytwarzając roboty znacznie szybciej niż w przypadku konwencjonalnego prototypowania.

Prometal3D, korzystając z technologii HP MJF 3D, przekształcił części głowicy laserowej z metalowych na plastikowe, osiągając 75% redukcji masy i wpływając w ten sposób na obniżenie zużycia energii, napędzającej robota, zwiększając dodatkowo wolną przestrzeń na linii produkcyjnej.

Zakończenie ramienia robotycznego do znakowania laserowego Prometal3D

Każda nowa konstrukcja części wydrukowana w 3D łączy zaokrąglone krawędzie o określonym promieniu. Ta funkcja jest ważnym wymogiem dla spełnienia standardów higienicznych w zakładach przetwórstwa spożywczego. Części obrabiane CNC miały kwadratowe krawędzie (kąt 90º), co stanowi problem dla gromadzenia się brudu na krawędziach, ponieważ bardzo trudno jest je oczyścić i usunąć.

Producent nie zastosował tej zaokrąglonej funkcji w projektach obrabianych CNC, ze względu na 15% wzrost kosztów i wydłużenie czasu produkcji o dodatkowy tydzień.

Dzięki redukcji ciężaru ramienia robota klient Prometal3D (AIRA Robotics) mógł zastosować nowy projekt w modelu dla mniejszych robotów, obniżając całkowite koszty ich wytworzenia, logistykę, instalację, zużycie energii, a także przestrzeń w fabrykach, centrach produkcyjnych i zakładach przetwórstwa spożywczego, korzystających z robotów do laserowego znakowania. Pierwotnie każdy robot kosztował około 50 000 EUR za sztukę. Dzięki tej optymalizacji nowe modele robotów są mniejsze i kosztują około 40 000 EUR.

Utrzymanie robotów przemysłowych

Oprócz produkcji ramion robotycznych, druk 3D pozwala również na ich opłacalny serwis. Wytwarzanie na miejscu zużytych części w razie potrzeby pozwala na znaczne oszczędności kosztów, a także zmniejszenie zapasów i przestojów związanych z oczekiwaniem na dostawę części, przyspieszenie montażu i kalibracji, a także poprawę logistyki.

Gimatic, wiodący światowy producent chwytaków pneumatycznych i elektrycznych do automatyki przemysłowej korzysta z druku 3D w projektowaniu i budowie niestandardowych systemów dla konkretnych aplikacji klientów. Może teraz produkować przyrządy i osprzęt do masowych linii produkcyjnych wykorzystując swobodę projektowania, oferowaną przez druk 3D, w produkcji komponentów dla ich obecnych produktów. Niektóre z wprowadzonych przez nich nowych konstrukcji obejmują stożki i tępe krawędzie, poprawiające ergonomię produktów, a jednocześnie zwiększają bezpieczeństwo operatorów maszyn.

Bastian Solutions, firma podwykonawcza Toyoty, wprowadziła nową robotyczną obsługę materiałów do swojego procesu produkcyjnego: Bastian Solutions Shuttle System. Robot został wykonany z wielu elementów drukowanych w 3D, które według firmy zapewniły niespotykaną wydajność i elastyczność. Nowy zrobotyzowany system Shuttle integruje wiele części – w tym palce, stawy i łokcie – wydrukowane w 3D za pomocą technologii HP Multi Jet Fusion i drukarek 3D Carbon Digital Synthesis Light.

Bastian Solutions – części robota wydrukowane w MJF 3D

Składniki polimerowe nie tylko zapewniają systemowi lepszą zręczność, ale także zmniejszają ilość energii potrzebnej do wykonywania zadań, ponieważ są znacznie lżejsze niż ich metalowe odpowiedniki. Ostatecznie 45% ostatecznej konstrukcji materiału (BOM) ramienia robota zostało wyprodukowane przy użyciu druku 3D i spowodowało przyspieszenie rozwoju produktu oraz zwiększenie wydajności części.

Continental Automotive Spain SA jako globalny dostawca w sektorze motoryzacyjnym, znajduje się pod stałą presją obniżania kosztów i bardziej wydajnego działania. Zaprojektowanie chwytaka, który mógłby znacznie skrócić czas wymagany do przeprowadzenia montażu, połączenia, kalibracji i konserwacji oprzyrządowania – zarówno przy wdrażaniu nowej działalności produkcyjnej, jak i podczas zmian między różnymi procesami pracy, pozwoliło na znaczne oszczędności i przyspieszenie procesów produkcyjnych.

Poniżej chwytaki wydrukowane z PA12 w technologii HP MJF 3D

Integracja wytwarzania addytywnego i robotyki coraz bardziej wpływa na zmiany krajobrazu produkcyjnego, zastępując ludzi w najbardziej uciążliwych obowiązkach, poprawiając w ten sposób bezpieczeństwo pracy, a także zapewniając bardziej zrównoważone wytwarzanie.

Integracja wytwarzania addytywnego i robotyki coraz bardziej wpływa na zmiany krajobrazu produkcyjnego, zastępując ludzi w najbardziej uciążliwych obowiązkach, poprawiając w ten sposób bezpieczeństwo pracy, a także zapewniając bardziej zrównoważone wytwarzanie.

Widok Spota mini od Boston Dynamics, którego chyba wszyscy entuzjaści robotów znają, czyli robo – psa, patrolującego singapurskie parki i przypominającego odwiedzającym o zachowaniu odpowiedniego odstępu, nikogo już nie zaskakuje.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Prognozy, szanse i wyzwania dla polskiego przemysłu na 2024 r. [ANALIZA] Prognozy, szanse i wyzwania dla polskiego przemysłu na 2024 r. [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xPrzemysl-4.0-fot.-320x167.jpg.pagespeed.ic.o8zijDQlIJ.jpg)