Roboty przemysłowe KUKA: przykłady wdrożeń

Światowy lider w dziedzinie robotów przemysłowych oferuje najbardziej zaawansowane technologicznie rozwiązania dla przemysłu. Roboty tej marki znalazły zastosowanie w wielu zróżnicowanych branżach.

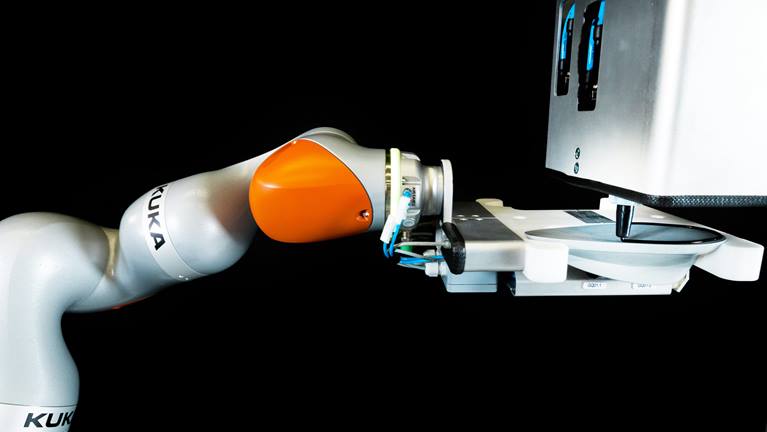

Precyzyjne sortowanie tarcz sprzęgła w pracy z honownicą

Mały robot KUKA z serii KR AGILUS, opierając się na współrzędnych z czujnika wizyjnego 3D, precyzyjnie wyjmuje nieposortowane tarcze sprzęgła z drucianych koszy i przekazuje je do honownicy w celu dalszej obróbki. Został zaprojektowany specjalnie z myślą o osiąganiu dużych prędkości roboczych, posiada maksymalne obciążenie graniczne wynoszące 6 kg oraz zasięg wynoszący ok. 901 mm.

Robot może być eksploatowany w systemie trójzmianowym, przy czym obecność personelu jest wymagana tylko podczas dwóch zmian. Takie rozwiązanie zapewnia równomierne i precyzyjne sortowanie tarcz sprzęgła. Umożliwia to czujnik wizyjny 3D, który rozpoznaje dokładne położenie tarcz sprzęgła i przekazuje współrzędne bezpośrednio do robota. Następnie Robot z serii KR AGILUS wyjmuje odpowiednią część z drucianego kosza i w precyzyjny sposób umieszcza ją w honownicy w celu dalszej obróbki.

KR AGILUS zapewnia elastyczność zastosowania

Firma HBi Robotics opracowała robota w taki sposób, aby było możliwe jego wykorzystanie również do innych zadań. Jeśli produkcja danego elementu się zakończy, można w łatwy sposób odpowiednio przeprogramować instalację. Możliwe jest również zastosowanie w innej obrabiarce. Dzięki dokładnej obserwacji sekwencji ruchów za pomocą funkcji rozpoznawania położenia w 3D można znacznie wcześniej rozpoznać krawędzie kolizyjne. Zdaniem Haralda Badera, założyciela i prezesa firmy HBi Robotics GmbH, można również precyzyjnie określać czas cyklu złożonego systemu automatyki. Właśnie te cechy przekonały klientów z przemysłu motoryzacyjnego, dlatego już teraz planowane są dalsze rozwiązania automatyzacyjne.

Lekkie roboty wspierają pracowników w trakcie procesów klejenia

W procesie montażu końcowego w firmie Dürr stosowane są dwa czułe roboty LBR iiwa marki KUKA. Wykonują one istotne zadania związane z nanoszeniem kleju, a przy tym nie są oddzielone ogrodzeniem ochronnym. To zwiększa jakość, oszczędza czas i obniża koszt produkcji jednostkowej.

Współpraca człowieka i robota w procesie montażu końcowego w firmie Dürr bez oddzielających urządzeń ochronnych. W tej firmie do klejenia osłon anten GPS i wklejania zbiorników w karoserię wykorzystywane są niezwykle czułe, lekkie roboty LBR iiwa. To rozwiązanie poprawia jakość rezultatów klejenia, oszczędza czas i obniża koszty produkcji jednostkowej.

Chwytak robota LBR iiwa zasysa przedmiot i prowadzi go do dyszy klejącej zlokalizowanej na wieży aplikacyjnej

LBR iiwa wykryje każdą usterkę podczas wkładania osłony anteny GPS

Podczas klejenia osłony anteny GPS pracownik ręcznie wkłada przedmiot do chwytaka robota, który zasysa go i prowadzi do dyszy klejącej zlokalizowanej na wieży aplikacyjnej. LBR iiwa podsuwa osłonę od dołu powoli do dyszy klejącej. Jeśli natrafi on na przeszkodę, dzięki umiejętności rozpoznawania kolizji wycofa się nieco do tyłu, a następnie zacznie poruszać się do przodu. Dopiero po trzech próbach ustawi się z powrotem w pozycji wyjściowej. Następnie rozpoczyna się proces klejenia i nanoszona jest starannie warstwa kleju, podczas gdy robot odsuwa się po torze. Na koniec pracownik ponownie odbiera osłonę w punkcie wyjścia i montuje ją w pojeździe.

Precyzyjna spoina klejona dzięki siódmej osi robota LBR iiwa

W przypadku zautomatyzowanego wklejania zbiornika w procesie montażu końcowego pracownik prowadzi zbiornik przy pomocy manipulatora na stół obrotowy. Tam czyści go, ustawia w odpowiedniej pozycji i przekazuje do dalszej obróbki robotowi. Jeśli punkt początkowy zostanie osiągnięty przy stacjonarnym zbiorniku, dysza otworzy się pod ciśnieniem. Dzięki temu nie pojawią się pęcherzyki powietrza.

Następnie robot równomiernie nanosi spoinę klejoną na zbiornik. Czujniki na głowicy aplikacyjnej monitorują dokładną grubość spoiny. Robot LBR iiwa nanosi spoinę dzięki siódmej, obracającej się osi bez zmiany orientacji w promieniu 360 stopni – bez konieczności jego odstawiania. Gdy LBR iiwa zakończy swoją pracę, pracownik dopasowuje zbiornik na wyznaczonej pozycji do karoserii pojazdu.

„Wprawdzie klej można nanosić ręcznie, jednak robot robi to z nieporównywalną precyzją.” Dieter Ahlborn, dyrektor APT/Gluing Final Assembly, Dürr Systems AG

Rozwiązania HRC jako przyszłość rynku

Firma Dürr sprzedała już dziesięć instalacji służących do klejenia. Dlatego ten producent instalacji i maszyn patrzy w przyszłość z optymizmem. Pracuje on właśnie nad rozwiązaniami HRC umożliwiającymi zrobotyzowane klejenie małych tarcz i innych podzespołów.

KR CYBERTECH zdobywcą nagrody RedDot Award 2017

Robot przemysłowy KUKA KR CYBERTECH zdobył nagrodę RedDot Award 2017 w kategorii wzornictwa. Dzięki mniejszym, kompaktowym wymiarom zyskał na szybkości, zwinności i precyzji pracy.

KR CYBERTECH: Smukły robot do dużych prędkości i o dużym zasięgu

KR CYBERTECH doskonale sprawdza się podczas obróbki, operowania dużymi elementami oraz montażu, paletowania i spawania w osłonie gazów obojętnych. A teraz został wyróżniony również za wzornictwo. Uzasadnienie decyzji jury: „Robot przemysłowy KR CYBERTECH o smukłej, wydłużonej sylwetce wykracza poza granice tego, co możliwe, jeśli chodzi o szybkość i zasięg działania.”

Oszczędne wykorzystanie materiału zmniejsza zużycie energii

Dzięki zasięgowi 2100 mm robot może działać na skrajnie dużych dystansach jak na swoją klasę udźwigu wynoszącą 20 kg. W przypadku poprzednich modeli nie było to możliwe. Oszczędne wykorzystanie materiału pozwala zmniejszyć zużycie energii i zwiększyć trwałość urządzenia. „Robot powinien być szybki i zwinny, a także niezawodny i precyzyjny. Poza tym powinien pokrywać duży zakres roboczy i zapewniać maksymalną elastyczność zastosowań, aby nadawał się do wielu zastosowań produkcyjnych w przemyśle, umożliwiając wykorzystanie w nowych branżach”, stwierdził Mario Selic, specjalista od wzornictwa przemysłowego. Robot może być mocowany do podłoża, ściany, sufitu lub pod określonym kątem.Klienci doceniają kompaktowość robota KR CYBERTECH

Robot KR 20 CYBERTECH został wyróżniony nagrodą RedDot Award 2017 za wzornictwo

KR CYBERTECH jest odpowiedzią na ciągle rosnące wymagania w zakresie automatyzacji. Wyznacza nowe standardy w zakresie wydajności i zakresu działania. Najwyższa precyzja przy dokładności powtarzalności wynoszącej 40 mikrometrów pozwala korzystać z wszystkich zalet urządzenia również przy maksymalnej prędkości. Klienci doceniają kompaktowe wymiary oraz maksimum wolnej przestrzeni podczas produkcji: Robot świetnie radzi sobie w przestrzeni roboczej obejmującej 23 m3.

„Produkt może zyskać pełne zaufanie użytkownika tylko wtedy, jeśli charakteryzuje się niezawodnością i dojrzałością konstrukcji. Bowiem również estetyczne walory produktu pozwalają w pełni docenić jego techniczne zalety.” Mario Selic, specjalista ds. wzornictwa przemysłowego.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Prognozy, szanse i wyzwania dla polskiego przemysłu na 2024 r. [ANALIZA] Prognozy, szanse i wyzwania dla polskiego przemysłu na 2024 r. [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xPrzemysl-4.0-fot.-320x167.jpg.pagespeed.ic.o8zijDQlIJ.jpg)