Praktyczne aspekty doboru silników elektrycznych indukcyjnych

Pomimo faktu związanego z niewielką ilością elementów ruchomych w silniku elektrycznym, ich żywotność może zdecydowanie może zmaleć podczas eksploatacji w aplikacji, do której silniki został niewłaściwie dobrany. Na co więc zwrócić uwagę podczas doboru silników elektrycznych? Oto krótka lista, którą warto sprawdzić przed doborem silnika elektrycznego.

EFEKTYWNOŚĆ ENERGETYCZNA SILNIKÓW ELEKTRYCZNYCH

Prawidłowy dobór silników elektrycznych jest niezwykle ważny z punktu widzenia efektywności ich pracy. Należy pamiętać, że silnik elektryczny w czasie jego eksploatacji może pobrać energię elektryczną o wartości znacznie przekraczającej cenę zakupu samego silnika. Warto zatem dokładnie pochylić się nad aplikacją, w której będzie pracował silnik tak, aby nie przewymiarować silnika względem jego parametrów znamionowych.

Silnik pracujący z mniejsza mocą na wale niż ta, która podana jest na tabliczce znamionowej, będzie pracował ze znacznie niższym cos(fi) niż znamionowy. Będzie skutkować to znacznie wyższym poborem mocy biernej jeśli silnik połączony jest bezpośrednio do sieci. (Tabela 1)

Tabela 1

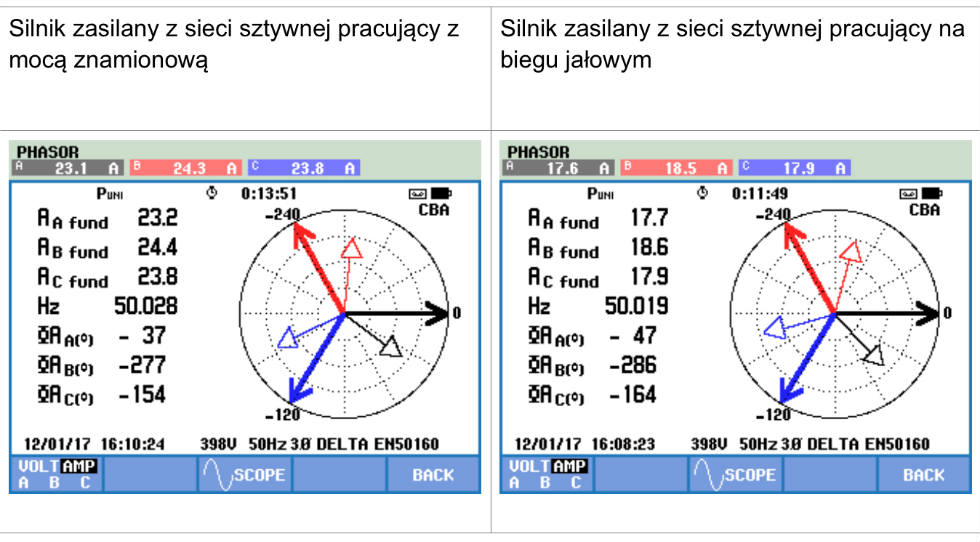

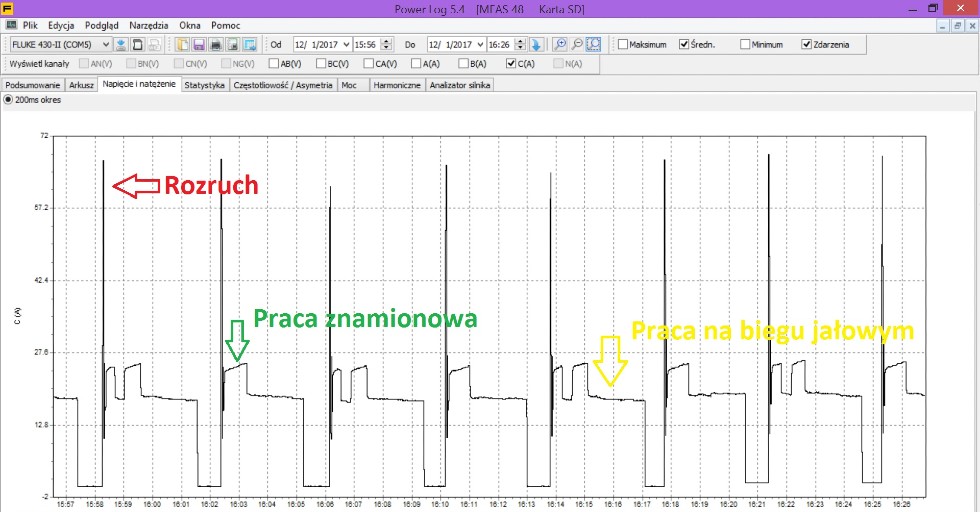

Powyżej opisaną zależność można omówić na przykładzie sprężarki śrubowej (zdjęcie 1), którą podłączono bezpośrednio do sieci sztywnej. Po krótkim czasie eksploatacji stwierdzono znacznie zwiększony pobór mocy biernej względem poprzedniego stanu. Celem ustalenia przyczyny przeprowadzono pomiary z wykorzystaniem rejestratora energii elektrycznej. Rezultaty pomiarów pozwoliły na jednoznaczne stwierdzenie, że sprężarka nie została właściwe dobrana do aplikacji (zdjęcie 2). Silnik przez zdecydowaną większość czasu pracował na biegu jałowym – w sprężarce w tym czasie nie dochodziło do kompresji powietrza. Powodowało to zmniejszenie cos(fi) do wartości około 0,7, a co za tym idzie wzrósł pobór mocy biernej. Ponad to w trackie okresu jednej godziny silnik wykonał około 16 rozruchów – jest to bardzo duża wartość, szczególnie zważywszy na fakt, że silnik dostosowany jest do pracy ciągłej. Zbyt duża częstość rozruchów może doprowadzić do cieplnego uszkodzenia silnika, jak i niekorzystnie przekłada się na żywotność sprężarki śrubowej.

Rysunek 1

Rysunek 2

Rozwiązaniem problemu poboru mocy biernej przez silnik elektryczny indukcyjny, jest zastosowanie przetwornicy częstotliwości, która niezależnie od mocy, z którą silnik pracuje na wale zapewni wysoki cos(fi) na jej wejściu wynoszący 0,99. Jest to możliwie dzięki baterii kondensatorów, które znajdują się wewnątrz przetwornicy i dostarczają moc bierną do silnika.

KLASA IZOLACJI

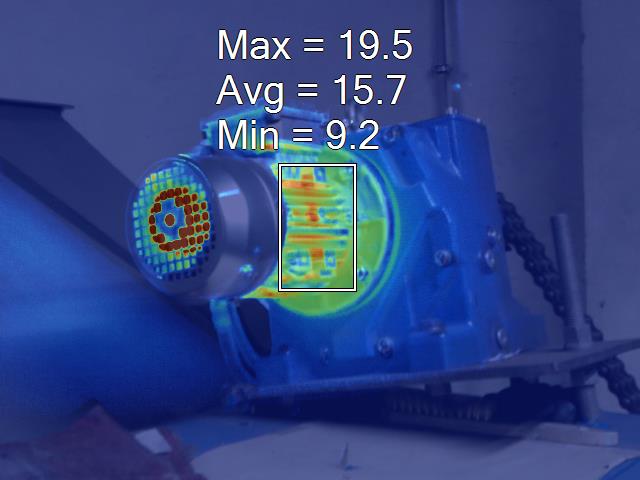

Źle dobrana klasa izolacji może doprowadzić do przyspieszonego starzenia układu izolacyjnego, w momencie, w którym dopuszczalna temperatura pracy zostanie przekroczona. Przykładowo, jeśli temperatura wzrośnie o 10 stopni Celsjusza względem maksymalnej dopuszczalnej temperatury dla danej klasy, żywotność izolacji spadnie aż o połowę. Właściwy monitoring temperatury wewnątrz silnika zapewni wbudowany w uzwojenie czujnik temperatury, który warto wy specyfikować na etapie zamówienia silnika. Wartość temperatury izolacji można oszacować używając kamery termowizyjnej – należy pamiętać, że pomiar z wykorzystaniem termowizji dokonywany jest tylko i wyłącznie na powierzchni silnika. Celem kalkulacji temperatury w jego wnętrzu do wartości zmierzonej należy dodać około 10 stopni Celsjusza (zdjęcie 3)

Zdjęcie 3

CHŁODZENIE SILNIKA ELEKTRYCZNEGO

Mając na uwadze dopuszczalną temperaturę izolacji, podczas doboru i eksploatacji silnika warto zwrócić uwagę jego chłodzenie. W trakcie planowanych przestojów warto wykonać konserwację wentylatora, jak i jego osłony. Jeśli silnik zasilony jest przez falownik i pracuje z niewielką prędkością obrotową, to w ten czas może dojść do sytuacji, w której nabudowany na wale wentylator nie będzie mógł zapewnić wymaganego do prawidłowego chłodzenia silnika przepływu powietrza. W takich aplikacjach warto zastosować dodatkowy nabudowany na silniku wentylator z niezależnym zasilaniem. Poniżej opisano przykład, w którym zmiana chłodzenia silnika skutkowała zwiększeniem niezawodności jego pracy.

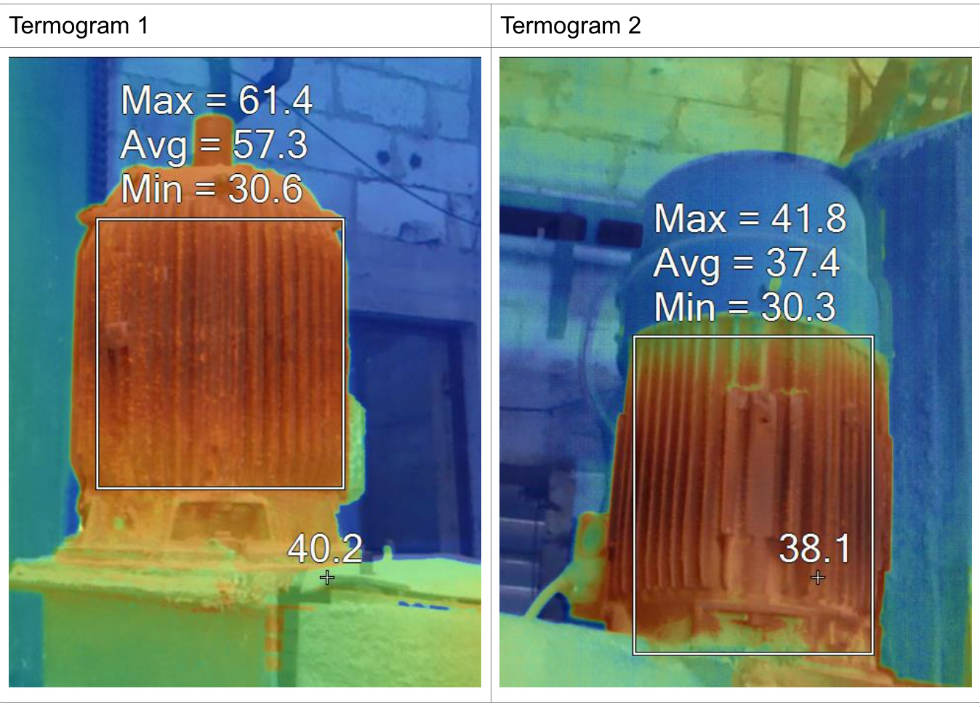

Jeden z zakładów produkcyjnych zajmujący się obróbką cieplną metali borykał się z problemami związanymi z silnikami elektrycznymi. Maszyny te pracują w bardzo ciężkich warunkach związanych ze środowiskiem: wysoka temperatura otoczenia, dużą zawartość kwasów w powietrzu, a także sam charakter pracy silnika: bardzo częste nawroty oraz praca z niską prędkością obrotowa powodując tym samym problemy z przegrzewaniem się silników. Powyższy problem nasilał się szczególnie w okresie letnim, kiedy podwyższona temperatura otoczenia dodatkowo przyczyniała się do zwiększonej temperatury pracy, powodując nawet uszkodzenia izolacji silnika.

Podjęto działania naprawcze celem zmniejszenia ilości przestojów spowodowanych wymianą silników elektrycznych, w wyniku czego dobrano nowy silnik elektryczny dostosowany do pracy pionowej, ze wzmocnioną izolacją przystosowaną do współpracy z falownikiem oraz chłodzeniem wymuszonym zapewniającym stałą wentylację silnika nie zależnie od jego prędkości obrotowej.Zarówno stary (termogram 1) jak i nowy silnik (termogram 2) został poddany badaniu termowizyjnemu z wykorzystaniem kamery termowizyjnej.

Podczas doboru silnika elektrycznego należy zwrócić uwagę na jego pozycje pracy. Tę informację należy również przesłać do producenta, który w ten czas dobierze odpowiednie łożysko do danej pozycji pracy. Przykładowo, dobierając silnik, który będzie pracował w pozycji pionowej, warto o podkreślenie tego faktu w formularzu zamówienia. Sama informacja na temat mocowania kołnierzowego nie wystarczy, aby dobrać odpowiednie łożysko mogące przenieść siły osiowe.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA] Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xkamery-3d-machine-vision-320x167.jpg.pagespeed.ic.pwxmFIDUDO.jpg)