ORLEN Oil: Oleje hydrauliczne – jak sprostać wymaganiom?

Wymagania sprzętu hydraulicznego ewoluują od dłuższego czasu. Minęła epoka potężnych pomp wypełnionych dużymi ilościami oleju, sprzęt staje się kompaktowy, jest produkowany z coraz bardziej wytrzymałych materiałów tworzących idealnie spasowane części. Jednocześnie przeciążenia, którym są poddawane komponenty, cały czas rosną. Ciśnienie wewnątrz układu małej pompy może sięgać nawet 50 bar, temperatura natomiast może się utrzymywać na poziomie ponad 100°C. Taki układ wymaga wyjątkowej ochrony, którą może zapewnić tylko odpowiednio dobrany środek smarowy. Ale to nie wszystko, czego wymaga producent, a także klient stosujący ów sprzęt.

Wszystko, co się wiąże ze zminimalizowaniem zużycia i degradacji sprzętu, jest bezpośrednio połączone z utrzymaniem ruchu całej instalacji. Brak przestojów spowodowanych wymianami środka smarowego, części maszyn, a także całych zespołów jest obecnie jednym z najważniejszych wymagań stawianych przed nowoczesnymi technologiami. Zapewnienie odpowiednio długiej pracy sprzętu musi iść w parze z możliwością długiej pracy i wytrzymałości środka smarowego. Jednocześnie stosowany olej musi zapewnić maksimum wydajności aparatury. Osiągnąć to można tylko dzięki odpowiednio zaprojektowanej technologii, która zapewni wysoką jakość produktu wytworzonego z wysokiej jakości komponentów pozwalających na pracę w szerokim zakresie temperatur.

Zatem jakie proporcje olejów bazowych, modyfikatorów tarcia i dodatków poprawiających właściwości smarne będą najlepsze, aby stworzyć produkt pozwalający na bezawaryjną pracę układu hydraulicznego? Specjaliści Boscha, opracowując wymagania do swojej aprobaty, nie wyodrębnili osobnych klasyfikacji do aprobowania olejów bezcynkowych czy też z detergentem lub o szerokim zastosowaniu lepkościowym typu L-HV. Nie podlega dyskusji kwestia stosowania baz, ponieważ jest jasne, że bazy grupy II są mniej podatne na procesy starzeniowe w porównaniu z bazami grupy I. Podobnie jest w wypadku porównania grupy III do II oraz dalej – do baz syntetycznych. Czy istnieje zatem kompozycja idealna? Najprawdopodobniej nie, ale odpowiedź na to pytanie można by uzyskać, porównując szczegółowe wyniki badań prowadzonych przez producentów wyposażenia (OEMs) i producentów środków smarnych w celu uzyskania aprobat, ze składem komponentów użytych do opracowania oleju, jednak praktycznie jest to niemożliwe ze względu na tajemnice producentów.

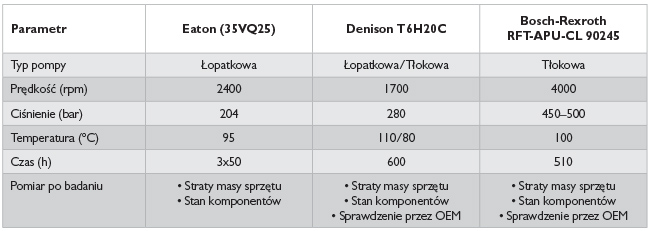

W tym wypadku mało miarodajne okazuje się porównywanie produktów z wykorzystaniem norm ISO 11158 oraz DIN 51524, badania pozwalają nam na zaklasyfikowanie oleju do odpowiedniej grupy, ale nie są na tyle wymagające, by zapewnić producentów sprzętu o jakości oleju, która ma utrzymać ich produkt w jak najlepszej kondycji przez cały czas używania. Czołowi wytwórcy olejów smarnych muszą więc obecnie kierować się trendami dyktowanymi przez największych producentów sprzętu, takich jak Eaton, Parker Denison, Fives Cincinnati czy wreszcie wspominany już Bosch-Rexroth. Na szczęście zmiany wprowadzane przez OEMs nie są nazbyt częste, nowa rewizja wymagań Denisona jest przewidywana nie wcześniej niż w roku 2018. Wiodący prym w próbach sprostania wymaganiom Bosch-Rexroth – po lekkich perturbacjach w roku 2013 – wydał obowiązującą wersję wymagań w roku 2015. Orlen Oil, inwestując w nowoczesne technologie, stara się nadążać za panującymi trendami w bardzo szerokim zakresie swoich produktów marki Hydrol. Aprobowane technologie występują w wielu klasach jakościowych, począwszy od L-HM/HLP, przez bezcynkowy Hydrol Premium, aż po topowe Hydrol Extra L-HV i Power L-HV.

Dokąd doprowadzą nas kolejne kroki podejmowane przez OEMs? Ewolucja aparatury nadal trwa, jednak nie przewiduje się, że przy dalszych zmianach w wielkości sprzętu i materiałach stosowanych do ich wytworzenia dojdzie do zwiększenia ciśnień wewnętrznych, przekraczających 50–55 bar. Zaobserwować jednak można będzie zjawisko stosowania niższych klas lepkości do poszczególnych maszyn, co przyczyni się do zmniejszenia obciążeń panujących wewnątrz aparatury. Pozwoli na to stosowanie olejów opartych na technologiach EEB (Energy Efficiency Basestock). Oleje te wykazują się podwyższoną lepkością w temperaturze 100°C, co przyczynia się do wzrostu wskaźnika lepkości. Cały taki układ może wykazać się zwiększoną sprawnością przy mniejszym zużyciu energii.

Czy mówiąc o przyszłości olejów hydraulicznych, możemy porównać ją do downsizingu występującego w silnikach samochodowych? Na pierwszy rzut oka można zauważyć wiele różnic, przede wszystkim w większości układów hydraulicznych nie występuje emisja spalin, jednak kompaktowość sprzętu i oszczędność energii to dwa główne nurty, które wykazują potrzebę stosowania wysokiej jakości olejów w silnikach samochodowych oraz sprzęcie przemysłowym.

Gdzie w tym momencie znajduje się ostateczny odbiorca oleju smarowego? Otóż tam, gdzie sam zdecyduje, w zakładzie serwisującym jego sprzęt wcześniej zalany nieaprobowanym olejem zakupionym z zachowaniem maksymalnych oszczędności lub w swojej nowoczesnej firmie, gdzie jego inwestycja w wysokiej klasy olej smarowy zaczyna przynosić firmie zyski poprzez zmniejszenie wykorzystania energii i minimalizacje przestojów linii produkcyjnych.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA] Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xkamery-3d-machine-vision-320x167.jpg.pagespeed.ic.pwxmFIDUDO.jpg)