![Jak wdrożyć system monitorujący OEE bez walidacji w 3 miesiące? [STUDIUM PRZYPADKU] Jak wdrożyć system monitorujący OEE bez walidacji w 3 miesiące? [STUDIUM PRZYPADKU]](https://polskiprzemysl.com.pl/wp-content/uploads/xzarzadzanie-produkcja-2-980x512.jpg.pagespeed.ic.QKa6MqA9mP.jpg)

Jak wdrożyć system monitorujący OEE bez walidacji w 3 miesiące? [STUDIUM PRZYPADKU]

Branża farmaceutyczna stanowi jedną z najbardziej wymagających gałęzi przemysłu produkcyjnego. Istotną rolę odgrywa tu połączenie wysokiej wydajności procesów związanej z dużą liczebnością produkowanych leków, z jednoczesnym zachowaniem najwyższych standardów jakościowych zgodnych z rygorystycznymi normami prawnymi.

Skutecznym sposobem na utrzymanie wysokiej efektywności produkcji jest wdrażanie ulepszeń i reagowanie na zmiany w oparciu o monitorowanie wskaźnika całkowitej efektywności produkcji (OEE). Dane są gromadzone w czasie rzeczywistym, co pozwala w krótkim czasie zidentyfikować obszary wymagające poprawy. Eliminacja zlokalizowanych w ten sposób wąskich gardeł przyczynia się do zwiększenia dostępności maszyn, redukcji mikroprzestojów, a co za tym idzie, wzrostu OEE. System do monitorowania OEE można wdrożyć w ciągu 3 miesięcy, bez konieczności walidacji, zadanie to zrealizowaliśmy u jednego z klientów działających w farmacji.

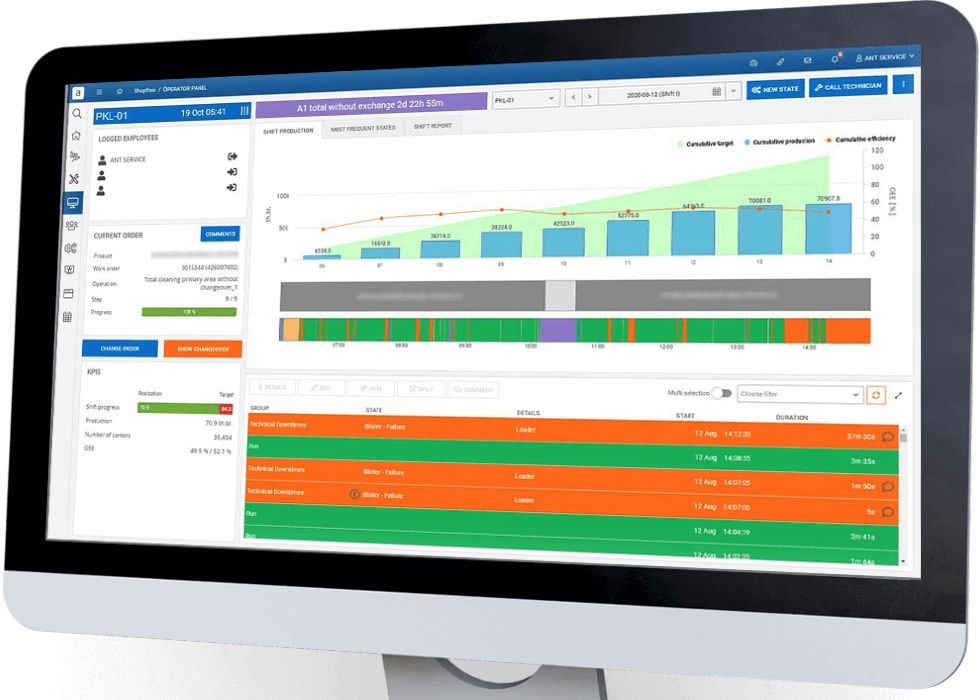

Zrzut ekranu z panelu operatora. Panel operatora pozwala na podgląd bieżącej produkcji

Monitorowanie Efektywności Produkcji – możliwości systemu monitorującego OEE

System monitorujący OEE umożliwia pobieranie danych z maszyn i urządzeń. W zależności od wyposażenia linii odbywa się to poprzez czujniki PLC, duplikację sygnałów lub zainstalowanie czujników w postaci urządzen zewnętrznych. Zgromadzone dane są niezbędne w celu prowadzenia dalszych analiz oraz generowania raportów OEE w czasie rzeczywistym, dlatego kluczową rolę w procesie monitorowania efektywności odgrywa ich prawidłowe pobieranie. Przy wyborze partnera, który będzie odpowiedzialny za wdrożenie oprogramowania, warto wziąć pod uwagę jego doświadczenie w integracjach z maszynami. Dobór odpowiedniej metody integracji z maszynami i prawidłowa instalacja wysokiej klasy czujników daje pewność, że powstałe na podstawie zebranych danych raporty i analizy będą odzwierciedlać rzeczywistą sytuację na hali produkcyjnej.

Dlaczego warto zainwestować w poprawę efektywności?

Wyobraźmy sobie przypadek wzrostu OEE z 40 do 50%. W efekcie daje to wzrost wolumenów produkcji o 25%. W przypadku, gdy firma posiada 4 linie produkcyjne, taki wzrost OEE oznacza równowartość jednej dodatkowej linii przy tym samym parku maszynowym oraz liczbie pracowników.

Wdrożenie systemu u klienta pozwoliło na obliczanie OEE w czasie rzeczywistym oraz dostęp do danych historycznych umożliwiając śledzenie postępów. System ułatwił również rzetelną analizę przyczyn źródłowych wyników produkcyjnych – szczegółowe raporty pozwalają przeanalizować straty, rodzaje przestojów i awarii, a dzięki danym umieszczonym na wykresie Pareto szybko dowiedziano się, jakie zdarzenia generują największe opóźnienia. Pulpity zamontowane na hali produkcyjnej umożliwiły podgląd bieżącej produkcji i podjęcie szybkiej reakcji w przypadku widocznych problemów z prawidłową realizacją procesów. W przypadku omawianego w tym artykule wdrożenia systemu monitorowania efektywności produkcji w zakładzie produkcyjnym działającym w branży farmaceutycznej nastąpił wzrost OEE z 44% do 54%.

Zrzut ekranu z systemu. Analityka i raporty. Podgląd na wydajność produkcji

A co z walidacją systemu monitorowania OEE? Ten rodzaj oprogramowania niekoniecznie musi podlegać walidacji, choć w pewnych sytuacjach może to być korzystne. W przypadku monitorowania OEE nie jest to wymagane, ponieważ nie wpływamy na proces produkcyjny, jakość produktów i zdrowie pacjenta, a dane są pobierane jednokierunkowo. Jeżeli monitorowanie jest potrzebne wyłącznie do celów wewnętrznych, takich jak śledzenie wydajności i identyfikacja obszarów wymagających poprawy, walidacja nie jest niezbędna. Wystarczy mieć pewność, że system jest odpowiednio skalibrowany i działa poprawnie. Walidacja jest natomiast konieczna, jeśli system jest używany do generowania raportu serii, kontroli jakości lub system prowadzi operatorów przez proces BULK. Walidację wykonuje się więc w momencie rozwoju oprogramowania do systemu MES. Elektroniczne raporty serii (EBR), kontrole jakości przeprowadzane w systemie oraz walidacja materiałów i obsługa BULK wymagają wykazania niezawodności oprogramowania monitorującego efektywność produkcji.

Przykład wdrożenia monitoringu OEE linii pakujących bez walidacji w 3 miesiące w firmie farmaceutycznej

Wykonaliśmy wdrożenie monitoringu OEE linii pakujących w firmie farmaceutycznej. Zakres działania systemu obejmował:

- monitorowanie OEE dla 7 linii pakujących blistry,

- monitorowanie mikroprzestojów,

- integrację z SAP,

- instalację sprzętu: Aktywizacja danych, Panele operatora, TV.

Firma chciała osiągnąć następujące cele biznesowe:

- automatyczne pobieranie danych w czasie rzeczywistym,

- zwiększenie dostępności linii produkcyjnych,

- redukcja mikroprzestojów,

- skrócenie czasu reakcji Utrzymania Ruchu,

- możliwość wprowadzenia Elektronicznego Raportu Serii.

Dane z maszyn pobierane zostały poprzez bezpośrednią integrację ze sterownikami Beckhoff oraz Siemens S7-1200 i S7-300. Pobierano dane z maszyn/urządzeń takich jak blistrownica, waga kontrolna, serializator czy kartoniarka. Gromadzone dane informowały między innymi o produktach zaakceptowanych i odrzuconych, zatrzymaniach automatycznych, manualnych i awaryjnych czy też komunikatach alarmowych. Pobieranie danych odbywało się w sposób neutralny dla procesu.

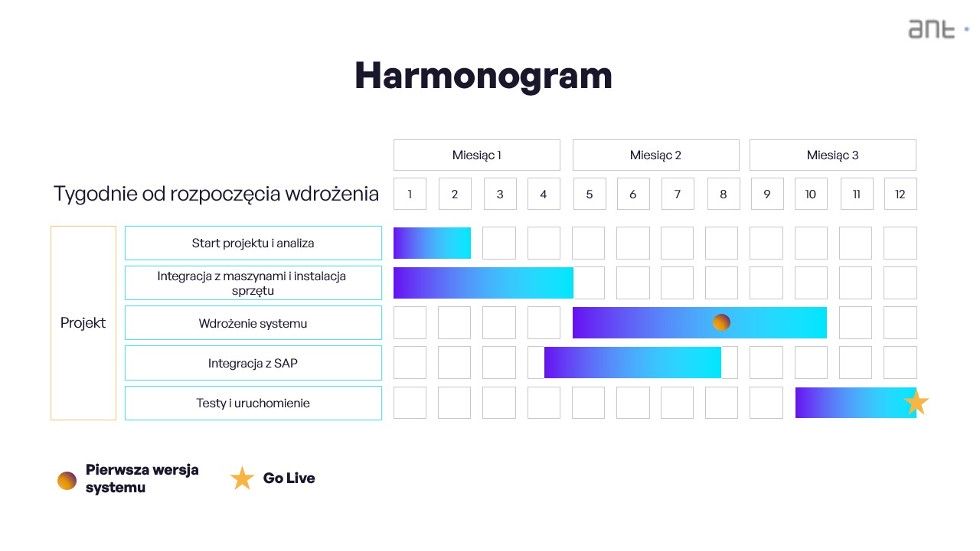

Podczas omawianego wdrożenia firma ANT była odpowiedzialna za cały proces, włącznie z instalacją sprzętu, prowadzeniem tras kablowych, wdrożeniem systemu oraz integracji z ERP. Harmonogram wdrożenia obejmował 12 tygodni prac, a ich realizacje na poszczególnych etapach zostały ukazane na poniższym harmonogramie.

Harmonogram wdrożenia projektu w 3 miesiące

Wykonaliśmy kompleksową realizację wdrożenia. Jako dostawca usług zajmowaliśmy się wszelkimi procesami od startu projektu i analizy, aż po testy i uruchomienie. Bezpośrednia wymiana informacji z klientem na każdym etapie prac pozwoliła nam usprawnić komunikację, dzięki czemu spełnialiśmy wszelkie oczekiwania odbiorcy. W efekcie po 12. tygodniach klient otrzymał od nas sprawdzone i gotowe do pracy oprogramowanie, bez konieczności walidacji systemu.

Zrzut ekranu z systemu. Analiza czasu pracy maszyn i przyczyn przestojów

Jakie wyniki osiągnięto?

- W rok od wdrożenia OEE wzrosło z 44% do 52%

- Zredukowano 27% mikroprzestojów

- Wartość MTTR zmniejszyła się o 33%

- Uzyskano wolumen produkcji odpowiadający jednej dodatkowej linii pakującej.

Wdrożenie systemu monitorującego OEE – podsumowanie korzyści

W omówionym przypadku wdrożenie gotowego systemu monitorującego OEE bez walidacji zajęło zaledwie 3 miesiące. Jednym z głównych założeń biznesowych było zwiększenie dostępności linii produkcyjnych i cel ten został osiągnięty. Redukcja mikroprzestojów o ¼ i zmniejszenie MTTR o ⅓ pozwoliła uzyskać wzrost OEE o 8% w ciągu pierwszego roku od wdrożenia.

Przeczytaj więcej o systemie do monitorowania wydajności produkcji i OEE i EBR na:

https://antsolutions.eu/pl/produkty/monitorowanie-efektywnosci-produkcji-oee/

https://antsolutions.eu/products/electronic-batch-recrods-ebr/

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA] Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xkamery-3d-machine-vision-320x167.jpg.pagespeed.ic.pwxmFIDUDO.jpg)