Jak dostępność maszyn wpływa na OEE i w jaki sposób można ją zwiększyć?

Dostępność maszyn stanowi jeden z parametrów mających wpływ na OEE, czyli wskaźnik efektywności wyposażenia zakładu produkcyjnego. Ograniczenie nieplanowanych przestojów oraz optymalizacja wskaźników utrzymania ruchu wpływa na zwiększenie dostępności maszyn, a co za tym idzie, wzrost OEE. Jak nowoczesne oprogramowanie dla inteligentnej fabryki może w tym pomóc?

OEE – czym jest ten wskaźnik i jaką wartość powinien osiągać?

OEE (ang. Overall Equipment Effectiveness) to wskaźnik oznaczający całkowitą efektywność wyposażenia, czyli efektywność wykorzystania parku maszynowego przez producenta. Jego monitorowanie pozwala zidentyfikować obszary wymagające poprawy oraz podjąć działania umożliwiające eliminację wąskich gardeł w procesach produkcyjnych. Sposób wyznaczania OEE opisuje norma ISO 22400-2:2014. Na wartość wskaźnika składają się 3 parametry:

- dostępność,

- wydajność,

- jakość.

Jak interpretować wyniki i jaki wskaźnik OEE można uznać za faktycznie efektywny? Światowej klasy, najbardziej konkurencyjne przedsiębiorstwa osiągają OEE na poziomie 85%. Średnie OEE wynosi około 60%, a firmy dopiero rozpoczynające monitorowanie OEE często notują początkową wartość na poziomie około 40%.

Nie zawsze jednak OEE daje pełny obraz efektywności produkcji. Dzieje się tak w przypadku, gdy nie wszystkie procesy zostały zautomatyzowane i kluczową rolę odgrywa wydajność załogi

Wówczas OEE uzupełnia się o OLE (ang. Overall Labor Effectiveness), czyli wskaźnik ogólnej efektywności pracy, w którym oblicza się dostępność i wydajność pracowników. Wskaźnik OLE jest wyznaczany podobnie jak OEE, z tą różnicą, że zamiast maksymalnej wydajności i dostępności maszyn przyjmujemy maksymalną wydajność i dostępność pracowników.

Dostępność jako jedna ze składowych wskaźnika OEE

W tym artykule zajmiemy się dostępnością i jej wpływem na wartość wskaźnika OEE. Dostępność oznacza rzeczywisty czas pracy maszyny w stosunku do planowanego czasu jej pracy. Wskaźnik dostępności jest zależny między innymi od nieplanowanych oraz długich przestojów, a także nieoptymalnych wartości wskaźników MTTR (średni czas do naprawy), MTBF (średni czas między awariami) oraz MTTF (średni czas do awarii).

Co ma wpływ na niską wartość dostępności maszyn?

Dostępność ma kluczowy wpływ na wskaźnik OEE, a jej wartość przeważnie odbiega od pozostałych parametrów, czyli wydajności i jakości. Dlaczego tak się dzieje? Dostępność maszyny zostaje obniżona w każdym momencie, w którym urządzenie nie pracuje. Dlatego zakłady produkcyjne intensywnie skupiają się na wyeliminowaniu nieplanowanych postojów.

Na obniżenie dostępności mają wpływ 2 główne czynniki:

- nieprawidłowy stan techniczny maszyn (awaryjność, mikroprzestoje, konieczność przeprowadzania prac serwisowych i naprawczych),

- niewłaściwe planowanie produkcji (nieplanowane przestoje, opóźnienia związane z brakiem zasobów niezbędnych do produkcji serii, brak szybkiej reakcji w przypadku nieprzewidzianych zdarzeń).

W jaki sposób zwiększyć dostępność maszyn?

Skutecznym sposobem na zwiększenie dostępności maszyn, a tym samym na podniesienie wartości wskaźnika OEE jest wykorzystanie specjalistycznego oprogramowania dla nowoczesnej fabryki. Systemy pozwalają znacznie skrócić czas, w którym maszyna nie pracuje.

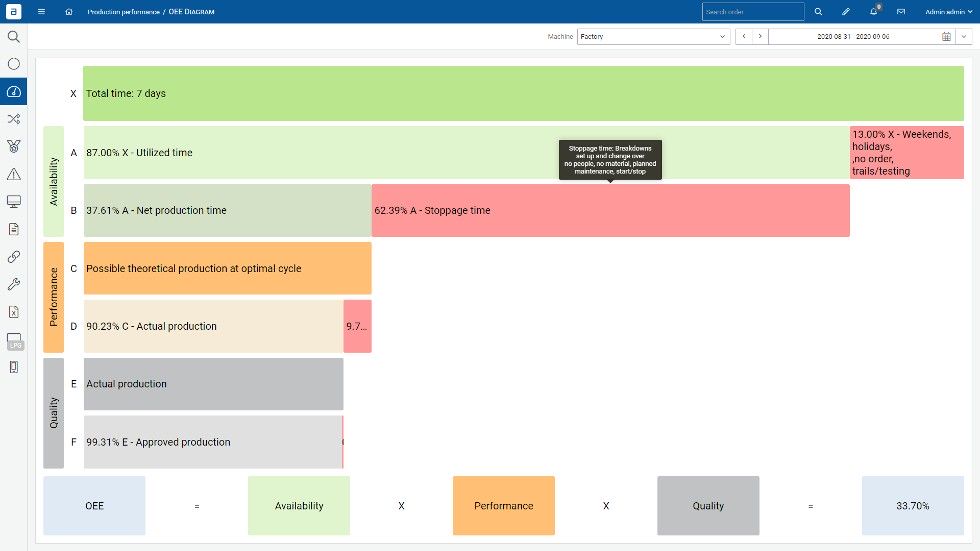

Pierwszym krokiem do zwiększenia dostępności maszyn jest wdrożenie oprogramowania do monitorowania OEE pobierającego dane z maszyn i urządzeń. W zależności od wyposażenia linii odbywa się to poprzez czujniki PLC, duplikację sygnałów lub zainstalowanie czujników. Zebrane w ten sposób dane w czasie rzeczywistym trafiają do systemu. Dzięki wygenerowanemu na ich podstawie wykresowi Pareto możliwe jest zlokalizowanie zdarzeń powodujących najczęstsze błędy i opóźnienia, co pozwala na zminimalizowanie ich występowania lub całkowitą eliminację. Zaawansowane oprogramowanie takie jak system CMMS lub APS umożliwia wdrożenie skutecznych działań mających na celu zwiększenie dostępności maszyn. W jaki sposób?

OEE Performance Monitoring (OEE) Zrzut ekranu z sytemu – wyliczenia OEE

Przykłady technologii i narzędzi do implementacji systemu OEE

Implementacja systemu OEE zazwyczaj wymaga wykorzystania różnych technologii i narzędzi. Poniżej przedstawiamy kilka przykładów.

- Czujniki i urządzenia pomiarowe: Czujniki i urządzenia pomiarowe są używane do zbierania danych dotyczących wydajności maszyn, takich jak czas przestoju, czas cyklu i liczniki produkcji. Czujniki te mogą być bezprzewodowe lub przewodowe i mogą wykorzystywać różne technologie, takie jak RFID, GPS, Bluetooth czy Wi-Fi.

- Systemy wizyjne: Systemy wizyjne wykorzystują kamery i oprogramowanie do monitorowania produkcji w celu zbierania informacji o jakości wyrobów. Dzięki temu można wykrywać wady jakościowe w czasie rzeczywistym i zminimalizować straty produkcyjne.

- Systemy zarządzania produkcją: Systemy zarządzania produkcją (MES) integrują różne elementy procesu produkcyjnego, takie jak planowanie produkcji, kontrola jakości i monitorowanie wydajności maszyn. Dane zbierane przez systemy MES są następnie wykorzystywane do obliczenia OEE.

- Automatyzacja i robotyka: Automatyzacja i robotyka mogą pomóc w zwiększeniu wydajności i jakości produkcji. W przypadku systemu OEE, roboty mogą być wykorzystane do zbierania danych z maszyn lub do zautomatyzowania procesów produkcyjnych, co może pomóc w poprawie OEE.

- Komunikacja i sieci: Komunikacja między różnymi elementami systemu OEE jest kluczowa dla skutecznej implementacji. Rozwiązania sieciowe, takie jak Ethernet, Modbus czy Profibus, umożliwiają przesyłanie danych z czujników do systemów MES i innych narzędzi analitycznych.

W zależności od specyfiki procesu produkcyjnego, różne technologie mogą być wykorzystywane do zbierania danych i obliczania OEE. W każdym przypadku, kluczowe jest skuteczne zintegrowanie różnych elementów systemu, aby zapewnić skuteczne zbieranie i przetwarzanie danych produkcyjnych.

Zadbaj o stan techniczny maszyn z systemem CMMS

System CMMS służy do planowania napraw i przeglądów w oparciu o rzeczywisty czas pracy maszyn. Dzięki podłączonym czujnikom stan każdej maszyny jest monitorowany na bieżąco, a informacja o awarii błyskawicznie dociera do osób odpowiedzialnych za usunięcie usterki.

Możliwość obliczania roboczogodzin oraz roboczocykli dla każdej maszyny i narzędzia usprawnia realizację praktyk preventive maintenance na podstawie zgromadzonych danych można przewidzieć czas do kolejnej awarii i przygotować się na to zdarzenie. Planowanie prac serwisowych zamiast wykonywania czasochłonnych i kosztownych napraw przekłada się na skrócenie czasu przestojów.

Jak ANT CMMS wpływa na wskaźniki mające wpływ na OEE? Podajemy liczby:

➡ 65% ograniczenie przestojów w produkcji,

➡ 55% zmniejszony MTTR,

➡ 25% zwiększony MTTF,

➡ 25% zwiększony MTBF,

➡ 10% zmniejszona całkowita liczba napraw.

Optymalne planowanie i błyskawiczne dostosowanie do nieprzewidzianych zmian z systemem APS

System APS służy do zaawansowanego planowania i harmonogramowania procesów produkcyjnych. Integracja z maszynami oraz pozostałymi systemami umożliwia reagowanie na zmiany w czasie rzeczywistym i dostosowanie planu produkcji do aktualnych potrzeb i możliwości zakładu. W przypadku problemów z realizacją zadania (np. z powodu opóźnionej dostawy) system automatycznie zleca kolejne zadanie, dzięki czemu maszyna cały czas pracuje.

Jak ANT APS wpływa na wskaźniki mające wpływ na OEE? Podajemy liczby:

➡ do 30% mniej wszystkich przezbrojeń,

➡ do 25% krótszy czas przezbrojeń,

➡ 15% większy wolumen produkcji.

Ograniczenie nieplanowanych przestojów dzięki systemowi CMMS oraz planowanie produkcji uwzględniające zmiany w czasie rzeczywistym w systemie APS pozwala zmaksymalizować wykorzystanie parku maszynowego. Uzyskany w ten sposób wzrost wskaźnika OEE przekłada się na wzrost konkurencyjności firmy na rynku.

Dowiedz się więcej nt. Systemów dla produkcji na: https://antsolutions.eu/

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA] Kamery 3D napędzą rozwój globalnego rynku systemów wizyjnych [ANALIZA]](https://polskiprzemysl.com.pl/wp-content/uploads/xkamery-3d-machine-vision-320x167.jpg.pagespeed.ic.pwxmFIDUDO.jpg)