Napawanie ścian szczelnych o wysokości 12 metrów w technologii CMT

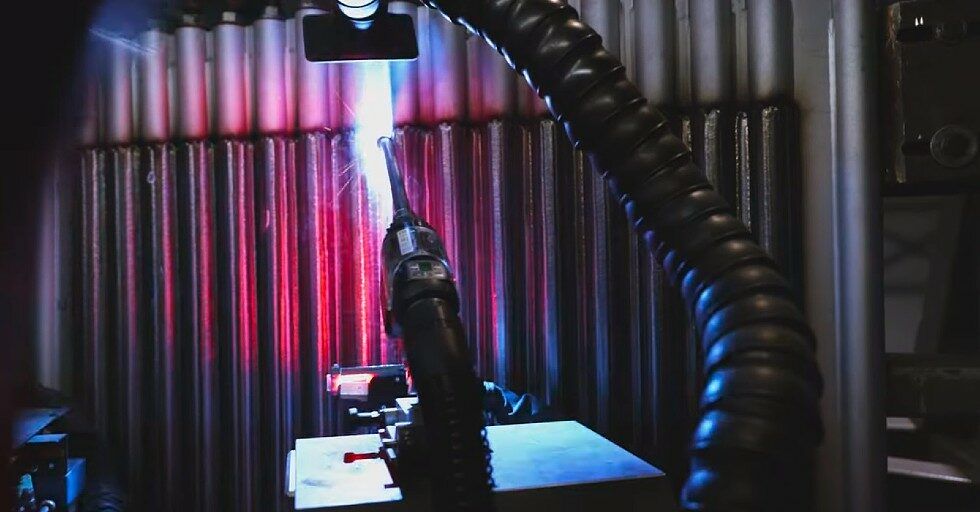

Przedsiębiorstwo przemysłowe SHI FW Energia FAKOP szczyci się ponad stuletnią tradycją. W 1880 roku Wilhelm Fitzner i Konrad Gamper założyli w Sosnowcu fabrykę kotłów parowych o nazwie „W. Fitzner Dampfkesselfabrik”. Już dwadzieścia lat później, w roku 1900, ta polska fabryka odniosła prawdziwy światowy sukces, zdobywając „Grand Prix” na paryskiej wystawie światowej. W 2009 roku firma znowu znalazła się w blasku fleszy dzięki największemu na świecie kotłowi fluidalnemu. Sukcesy z kotłami i bycie liderem w dziedzinie wysokich technologii zobowiązują: do platerowania za pomocą napawania ścian szczelnych o wysokości 12 metrów, stosowanych w instalacjach do spalania odpadów, wybrano zautomatyzowaną wieżę do napawania CMT z dwoma platformami dźwigowymi od Froniusa.

Ściany szczelne to wykonane z rur i płaskownika powierzchnie ogrzewalne dużych kotłów wodnorurowych stosowanych w energetyce zawodowej i przemysłowej. Zmieniający się trend paliwowy i spalanie coraz to trudniejszych i agresywnych paliw wymusza projektowanie dodatkowych zabezpieczeń korozyjnych na ścianach szczelnych. Stosowana w tym celu metoda zabezpieczenia jest nazywana napawaniem i jest to najskuteczniejszy sposób ochrony powierzchni rur ścian szczelnych.

„Do powlekania rur ścian szczelnych stosujemy wysoką na 15 metrów wieżę do napawania”, wyjaśnia Arkadiusz Osuch, dyrektor FAKOP. „Umieszcza się na niej dwie wysokie na 12 metrów i szerokie na 1,6 metra panele ściany szczelnych, a podczas pracy wykorzystywane są dwie platformy dźwigowe, z których każda wyposażona jest w innowacyjną technologię napawania CMT”.

Wymieszanie żelaza w stopiwie poniżej 3%

Proces napawania wiąże się z wieloma wyzwaniami. Kluczowe znaczenie na skuteczność ochrony korozyjnej ma stopień wymieszania. Rozumie się przez to wymieszanie materiału podstawowego z napawanym stopem i dąży się do tego, aby wymieszanie było jak najmniejsze, przy zapewnieniu właściwego przetopienia pomiędzy materiałem bazowym, a powłoką ochronną. Zapewnienie niskiego poziomu wymieszania przekłada się na wydłużoną żywotność instalacji.

Jarosław Olej, starszy specjalista ds. spawania, potwierdza: „Teraz współczynnik wymieszania wynosi regularnie poniżej 3%”. Zanim zarząd FAKOP zdecydował się na zakup mechanicznego systemu spawania CMT, ściany szczelne były powlekane w innych technikach. Aby całkowicie spełnić wysokie wymagania jakości klientów, inżynierowie produkcji spawania w FAKOP już podczas obróbki wstępnej rur paneli szczelnych zwracają uwagę na każdy najmniejszy szczegół. Po wstępnej obróbce powierzchni trafiają one do napawania w stanie całkowicie oczyszczonym z pyłu i rdzy.

Proces napawania ma decydujące znaczenie

Istotnym czynnikiem, który przemawiał za zakupem wieży do napawania było zastosowanie technologii CMT. Jej zaleta polega na cyfrowej regulacji procesu, który samodzielnie rozpoznaje zwarcia i przez cofanie drutu wspomaga odrywanie kropel. W ten sposób powstaje ruch do przodu i do tyłu, który zapewnia krótką fazę jarzenia łuku elektrycznego i redukuje wprowadzanie ciepła. Efektem jest przejście materiału, które umożliwia uzyskanie wyniku napawania bez odprysków, z bardzo gładką powierzchnią, równomiernym nakładaniem się spoin oraz stałą grubością warstwy.

„Proces CMT jest obecnie wymagany przez większość naszych klientów”, uzupełnia Jarosław Olej i dodaje: „Można spokojnie powiedzieć, że stał się standardem, a ten, kto potrafi go prawidłowo zastosować, ma duże szanse na rynku”.

Wiedza to sukces

Kompetencje i doświadczenie z zakresu spawalnictwa odgrywają ważną rolę. Na przykład stabilność łuku spawalniczego, a tym samym podatność na powstawanie por zależy w dużej mierze od optymalnej i stałej prędkości podawania drutu.

„Od pojemnika zawierającego drut do uchwytu mamy bardzo dużą odległość około 15 metrów. Dlatego trudno jest zapewnić stabilność podawania drutu. Potrzebny jest do tego niezawodnie działający podajnik drutu, wiele testów oraz dostateczne eksperckie know-how”. Piotr Ogórek, specjalista od rozwoju i technologii, wskazuje na znaczenie szczególnej wiedzy specjalistycznej podczas napawania ścian membranowych. „Kolejnym kryterium jest idealna pozycja uchwytu spawalniczego, ponieważ przy nieprawidłowo ustawionym kącie uchwytu powstają odpryski”, podkreśla Ogórek.

Wolny wylot i związana z tym długość łuku elektrycznego to kolejne miarodajne współczynniki jakości, przyczyniające się razem ze stałą prędkością podawania drutu do ograniczenia ilości por. Specjaliści z FAKOP wraz Fronius dostosowali charakterystyki swoich źródeł energii TPS/i CMT w taki sposób, że dzięki odpowiedniemu ustawieniu wolnego wylotu uzyskują optymalne efekty napawania bez powstawania por.

Wieża spawalnicza z zaawansowaną technologią i dużym komfortem obsługi

Napawanie odbywa się ruchem oscylacyjnym od góry do dołu w pozycji podolnej. Obydwie platformy dźwigowe są wyposażone w technologię napawania CMT i mają obsługiwany intuicyjnie sterownik systemowy HMI z ekranem dotykowym, kamerą ArcView wraz z monitorem, dwa napędy CMT i joystick do regulacji precyzyjnej.

Wszystkie uchwyty są chłodzone wodą, przy czym temperatura uchwytu ma duży wpływ na współczynnik wymieszania. Aby wartość graniczna 3% nigdy nie została przekroczona, proces musi być przeprowadzany w odpowiedniej temperaturze, co wymaga precyzyjnej regulacji przez układ chłodzenia urządzenia.

Bardzo dużym udogodnieniem urządzenia jest nowe precyzyjne ustawienie żądanej pozycji uchwytu za pomocą joysticka. Wcześniej uchwyt musiał być ustawiany ręcznie w pozycji za pomocą szyny ślizgowej. Praktycznie uniemożliwiało to precyzyjną regulację. Dzięki kamerze ArcView i joystickowi regulację precyzyjną można wykonać wygodnie, szybko i z dokładnością co do milimetra.

Bezpieczeństwo zapewniają użytkownikom odciągi spalin na każdym uchwycie oraz przyciemniana szyba ochronna. Odgradza ona obydwie platformy dźwigowe i sięga na całą wysokość urządzenia oraz chroni operatorów przed promieniowaniem UV.

„Kolejną istotną właściwością zapewnianą przez system Fronius jest oprogramowanie do zarządzania danymi spawania WeldCube”, wyjaśnia na koniec Arkadiusz Osuch. „W trakcie napawania, WeldCube rejestruje wszystkie dane procesu. Zarejestrowane informacje pomagają nam w zarządzaniu procesem. Jesteśmy bardzo zadowoleni z urządzenia do napawania Fronius i zdecydowaliśmy się na zakup kolejnego”.

Korzyść dla środowiska

FAKOP produkuje nie tylko wysokiej jakości ściany szczelne i kotły wodnorurowe, lecz swoimi produktami do instalacji spalania odpadów wnosi ważny wkład w zrównoważoną gospodarkę odpadami. Na podstawie danych ISWA (International Solid Waste Association) na świecie produkuje się około 7–10 miliardów ton odpadów komunalnych. Duża ich część trafia na składowiska odpadów. Z tego powodu powstaje metan, który jest 20 razy bardziej szkodliwy gazem powodującym efekt cieplarniany niż dwutlenek węgla. Instalacje termicznego przekształcania odpadów komunalnych są efektywną alternatywą dla składowisk odpadów przyczyniając się do redukcji emisji gazów cieplarniach oraz wytwarzania energii elektrycznej i ciepła systemowego, przyczyniając się do wspieranie gospodarki obiegu zamkniętego.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)

![Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT] Branża obróbki metali inwestuje w rozwój parku maszyn i urządzeń [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xobrobka-metali-6-320x167.jpg.pagespeed.ic.4fm7TqTkKv.jpg)