NX & FIBERSIM: projektowanie i wytwarzanie produktów kompozytowych

Drapowanie w kompozytowych elementach strukturalnych na przykładzie tkanin węglowych.

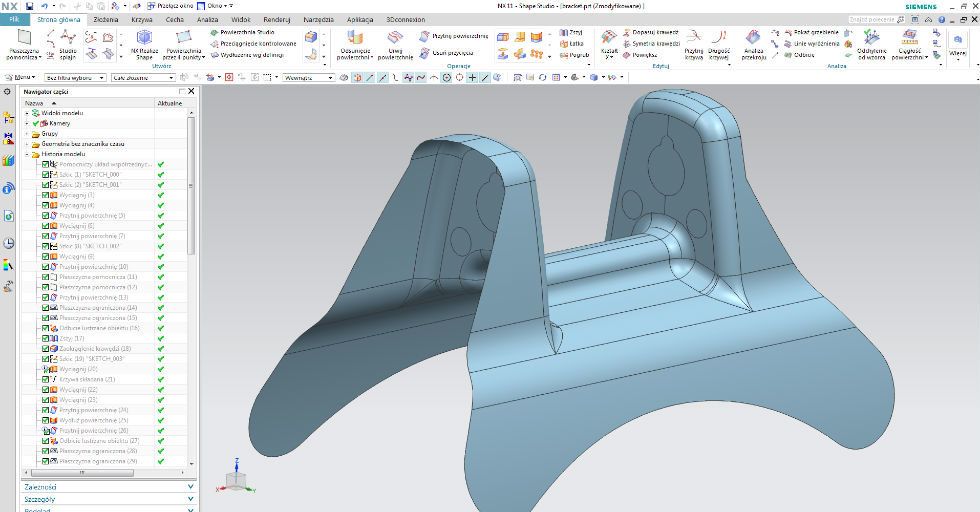

Program NX to kompleksowe rozwiązanie CAD/CAM/CAE firmy SIEMENS PLM, które umożliwia również wydajną pracę nad produktami opartymi na kompozytach – służy do tego specjalizowany moduł Fibersim.

Materiały kompozytowe – wprowadzenie

Kompozytami nazywamy materiały powstałe w wyniku połączenia kilku materiałów. W budowie zawsze można wyodrębnić fazę łączącą, zwaną osnową lub lepiszczem. Pozostałe materiały kompozytu stanowią zbrojenie. Materiały kompozytowe klasyfikuje się na kilka sposobów. Jedna z bardziej znanych klasyfikacji to podział ze względu na rodzaj wzmocnienia [1]. Podział ten jest następujący:

- kompozyty zbrojone włóknami ciętymi,

- kompozyty zbrojone włóknami ciągłymi,

- kompozyty zbrojone cząstkami.

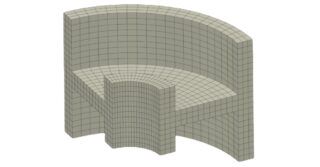

Szczególną funkcję pełnią kompozyty zbrojone włóknami ciągłymi. Ze względu na właściwości mechaniczne włókien uzyskuje się materiały o bardzo wysokich wartościach własności mechanicznych i niskiej gęstości materiału. Pozwala to na konstruowanie struktur bardzo wytrzymałych, sztywnych, a zarazem lekkich [2] [Rysunek 1].

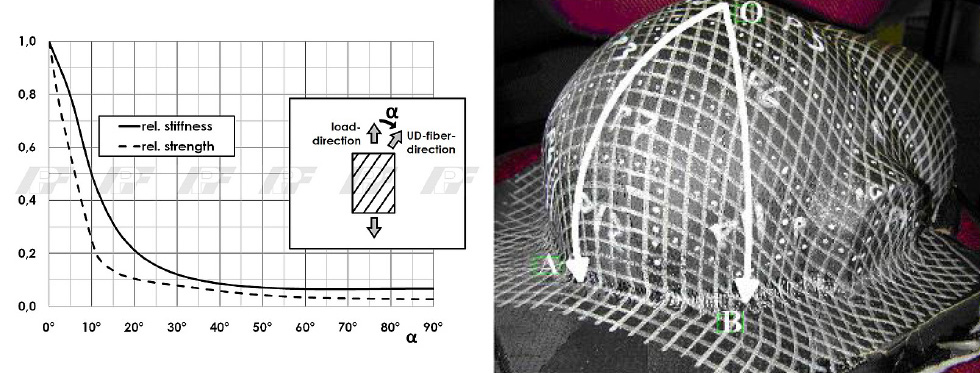

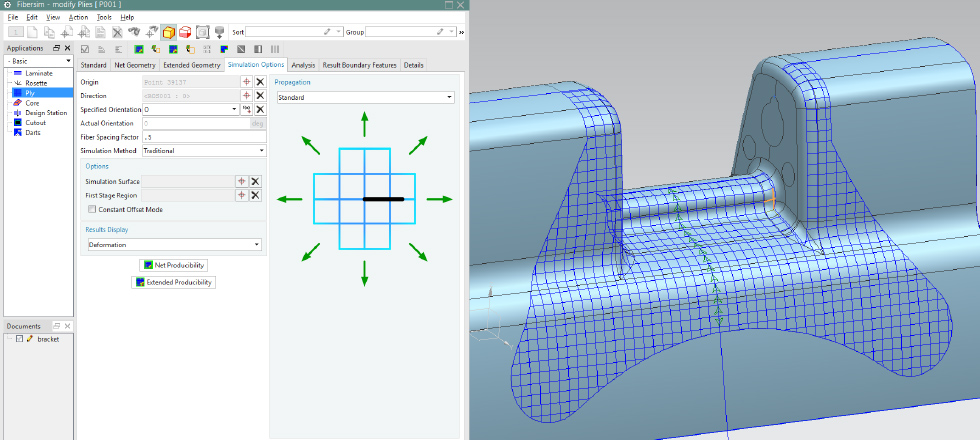

Bardzo ważnym aspektem podczas procesu projektowania jest przewidzenie wykonalności zaprojektowanej geometrii. Elementy o podwójnej krzywiźnie wymagają szczególnego dopracowania. Istnieje wiele problemów związanych z geometriami o krzywiźnie dwukierunkowej. Z praktycznego punktu widzenia konieczne jest przewidzenie, w których miejscach należy dokonać cięć materiału, aby ten był możliwy do ułożenia w formie oraz aby uniknąć zagięć. Te aspekty z kolei wpływają na stronę wytrzymałościową konstrukcji. Same cięcia wymuszają realizację tzw. zakładek, które ze względów wytrzymałościowych trzeba odpowiednio zaprojektować oraz rozmieścić. Dodatkową trudnością ze strony wytrzymałościowej jest wpływ przekoszenia włókien na dwukierunkowej krzywiźnie.

Z fizycznego punktu widzenia nie istnieje możliwość ułożenia materiału na omawianej krzywiźnie tak, aby kąt pomiędzy włóknami był taki sam jak w wypadku ułożenia na płasko (lub na krzywiźnie jednokierunkowej).

Dla przykładu kąt dla tkaniny o splocie twill, gdzie włókna splecione są pod kątem 90°, po ułożeniu w formie zostanie zmniejszony [Rysunek 2].

Przekoszenie włókien w materiale wpływa na zmianę sztywności oraz wytrzymałości w laminacie.

Z klasycznej teorii laminatów wynika, że przekoszenie o nawet niewielki kąt włókien powoduje znaczny spadek sztywności [Rysunek 1].

Proces drapowania podczas fazy projektowania struktur z materiałów kompozytowych pozwala na dokładne przewidzenie właściwości mechanicznych z uwzględnieniem możliwości wykonawstwa. Ułatwia także sam proces wykonawczy, pozwalając na generowanie płaskich wykrojów, które w rzeczywistości zostaną ułożone w skomplikowane geometrycznie elementy.

Kompozyty węglowe cieszą się coraz większą popularnością w konstrukcjach, gdzie pełnią funkcje strukturalne. Wysoki stosunek sztywności do masy takich części zachęca inżynierów do użycia materiału. Jednak na przeszkodzie stoi jeszcze niewystarczająca wiedza, która nie pozwala stosować go swobodnie. Dlatego też włókna węglowego używa się jak metalu, to znaczy robi się konstrukcje z prostych geometrycznie części (paneli, kształtowników), co stwarza możliwość testowania takich paneli i bezpośredniego porównywania ich z metalowymi odpowiednikami. W dużej mierze jest to spowodowane tym, że minimalna komplikacja geometrii wyklucza automatyzację wykonania takiej części, przez co trzeba ją wykonać ręcznie.

Użycie kompozytu pozwala na skorzystanie ze skomplikowanej geometrii, która znacznie poprawia sztywność danego komponentu. Dla wierniejszego odwzorowania takiej części w obliczeniach komputerowych powstały programy wspomagające proces wykonawstwa, które pozwalają na wykonanie całego planu produkcji części przed monitorem. W programie takim jak Fibersim można stworzyć wykroje wszystkich kawałków laminatu, które zostaną wykorzystane w danym komponencie .

NX & Fibersim

Fibersim jest platformą współpracującą z NX (są też wersje pod CATIA i PTC CREO). Pracuje się na modelu formy, czyli tak samo jak w warsztacie. Przy wykonaniu jednej czynności powstają wykroje, które są w obrobionej już części, a szablony z naddatkami technologicznymi do laminowania generują się automatycznie.

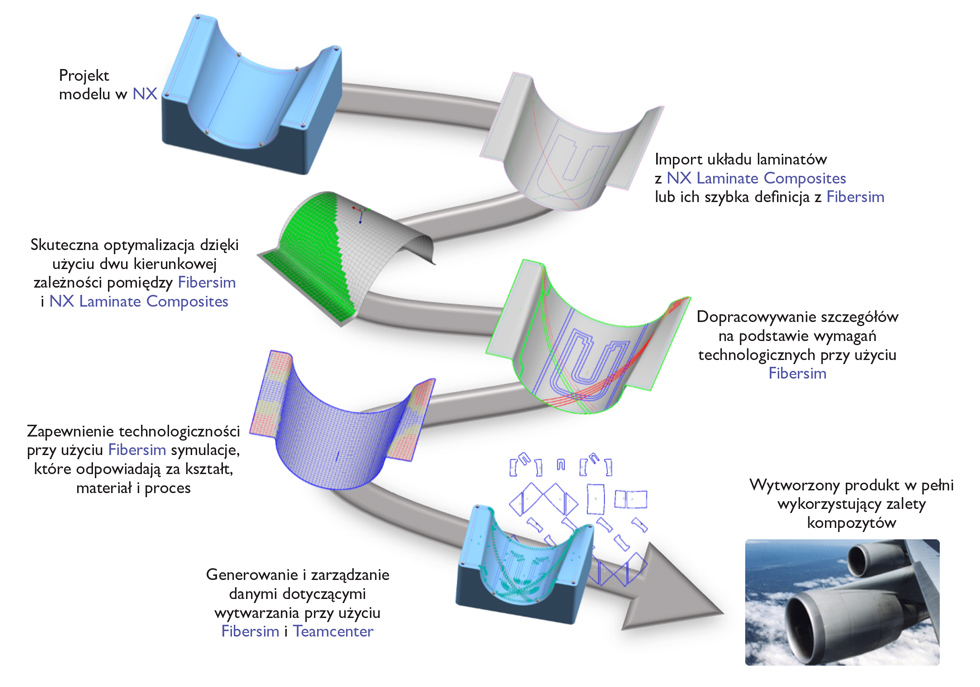

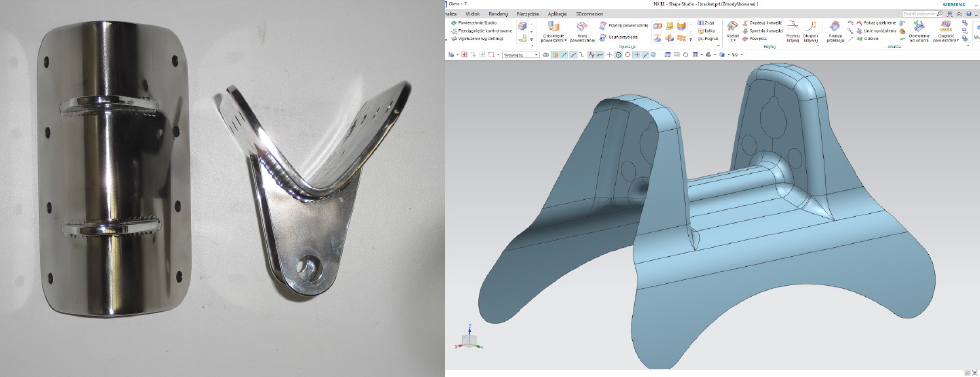

Jako przykład wybrany został zawias do masztu wykonywany z pre-pregów węglowych w firmie Urbas Composites. Jego geometria jest zoptymalizowana dla zwiększenia sztywności i wytrzymałości w porównaniu ze stalowym odpowiednikiem. Dzięki temu element kompozytowy jest o 450% lżejszy przy zachowaniu parametrów mechanicznych .

Nakładanie warstw laminatu w Fibersim

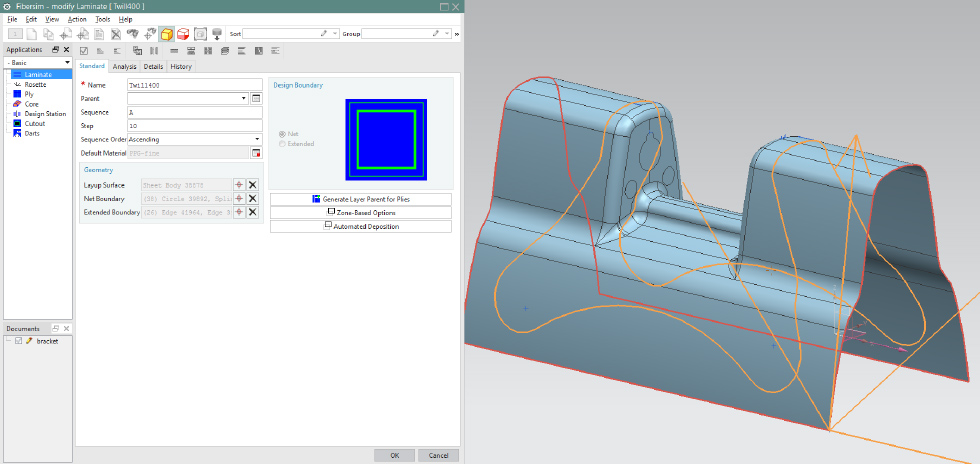

Przed przystąpieniem do nakładania warstw w programie Fibersim definiuje się jednorazowo:

- powierzchnię formy;

- obrys elementu;

- każdy używany materiał (dzięki dużej bazie danych raczej nie trzeba definiować nowych materiałów);

- obrys krawędzi materiału, jeśli występuje on tylko w określonej części elementu;

- rozetę wskazującą kierunek 0° (dodatkowe opcje pozwalają na dostosowanie się do każdego przypadku).

Podczas nadawania kolejnych warstw laminatu wystarczy zdefiniować obrys laminatu już w gotowym produkcie i punkt rozpoczęcia laminowania. Program automatycznie wyznaczy wykrój potrzebny, aby pokryć również część formy, który po utwardzeniu się laminatu i odformowaniu jest odcinany. Dodatkowo można manipulować sposobem i kierunkiem nakładania płata materiału, co jest bardzo przydatne w technologii pre-pregów. Po wygenerowaniu siatki pokazującej technologiczność nałożenia takiej warstwy, jeśli nie jesteśmy zadowoleni z wyników, można wprowadzić nacięcia.

Popularnym sposobem zwiększenia sztywności elementu jest stosowanie kompozytów przekładkowych, co również można zasymulować [Rysunek 9].

Obliczenia NX CAE i wycinanie NX CAM

Zatem, mając już zamodelowany cały laminat z uwzględnieniem rdzeni, zakładek i deformacji włókien, można przekazać efekty pracy do warsztatu, gdzie ploter wytnie odpowiednie płaty (w NX CAM), a laminator, dzięki dokładnej dokumentacji technicznej, przystąpi do pracy. Przed tym jednak warto stworzyć plik wsadowy do oprogramowania obliczeniowego – tutaj NX NASTRAN – w celu sprawdzenia wytrzymałości danego elementu z uwzględnieniem cięć w włóknie i dokładnym ułożeniem kierunków włókna.

W porównaniu z innymi krajami w Polsce przemysł kompozytów dopiero zaczyna sięgać po wsparcie inżynieryjne. Istnieją już jednak firmy, które takie wsparcie oferują (np. Torończak Engineering oraz 5Brears sp. z o.o.), i firmy, które optymalizują swoje produkty oraz procesy z takim wsparciem (QRC Carbon Tech sp. z o.o. i Urbas Composites).

Rozwiązanie NX & Fibersim umożliwia przeprowadzenie kompletnego procesu opracowania produktu kompozytowego. Zapewnia nawet 80-proc. oszczędność czasu przy tworzeniu projektów kompozytów i skraca czas wprowadzania zmian w projekcie nawet o 95%, a jednocześnie zapewnia przestrzeganie norm i specyfikacji technicznych kompozytu.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)