Jak projektowanie generatywne zmienia cykl produkcyjny

Projektowanie generatywne (Generative Design) umożliwia tworzenie projektów opartych na fizycznych funkcjach produktu. Ten proces kształtowania form często kopiuje rozwiązania natury poprzez rozwój organicznych kształtów. Nie byłoby to możliwe bez zastosowania algorytmów, które tymi projektami zarządzają. Rozwijają się one poprzez wiele iteracji, a także projektów wyjściowych, które są zoptymalizowane pod kątem ich funkcji. Na początkowym etapie estetyka, kluczowe kryterium wpisane w process projektowania od zarania dziejów, nie jest istotna, ponieważ projekty są generowane cyfrowo i wykraczają poza to, co może stworzyć projektant.

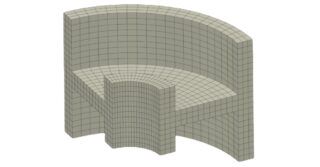

Jedną z technologii wspomagających projektowanie generatywne (GD) jest optymalizacja topologii (TO). Projekty optymalizowane są w zakresie przestrzeni, a także wyznaczone są warunki brzegowe w tym m.in. obciążenie. Współczynniki te są obliczane za pomocą analizy elementów skończonych (FEA) przy użyciu aplikacji, na przykład marki Dassault Systèmes SIMULIA, przeznaczonej do przeprowadzania symulacji wielofizycznych.

Optymalizacja topologii nie jest nową technologią, ale wraz z ewolucją symulacji projektowania 3D i najnowszymi osiągnięciami w zakresie sprzętu do druku 3D, pomogła w praktycznym zastosowaniu projektowania generatywnego (GD) w wielu aplikacjach produkcyjnych. Dawniej optymalizacja topologii samodzielnie mogła tworzyć zoptymalizowane kształty dla komponentów i zespołów, ale często nie można było nadać tym projektom rzeczywistej geometrii. Innymi słowy, podczas gdy wydajność cyfrowa mogła być teoretycznie doskonała, nie można było uzyskać fizycznego produktu.

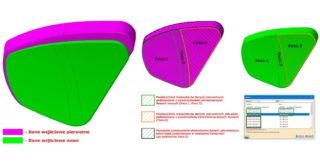

Projektowanie generatywne (GD) zmieniło obraz sytuacji dzięki temu, że automatycznie tworzy geometrię 3D wspomaganą komputerowo (CAD) z wyników generowanych przez optymalizację topologii. To wielki zwrot, dzięki któremu wiemy, że zoptymalizowane projekty generatywne można urzeczywistnić. Dzięki temu projektanci nie tylko cyfrowo modyfikują projekty przy użyciu CAD, ale także sprawdzają, czy wszelkie modyfikacje nadal mieszczą się w wymaganych granicach warunków brzegowych.

Dostępność uprzemysłowionych drukarek 3D do produkcji addytywnej (AM), które mogą obsługiwać szeroką gamę polimerów i metali, zwiększyła zastosowanie projektowania generatywnego (GD). Często produkcja nie może być zrealizowana za pomocą tradycyjnych urządzeń lub odlewów. Zamiast nich wykorzystuje się druk 3D, który jest idealnym sposobem na uzyskanie bardzo dokładnego fizycznego obrazu swojej cyfrowej reprezentacji. Oznacza to, że kształty, które wcześniej nie były możliwe do wykonania, mogą być teraz wytwarzane z dowolnego metalu lub stopu oraz z wielu tworzyw sztucznych.

W przypadku drukarek polimerowych, materiał można zmienić podczas procesu drukowania, aby zwiekszyć funkcjonalność w punktach nacisku. Projektowanie generatywne nie jest przeznaczone jedynie do drukarek 3D, ponieważ dzięki swojej technologii jest w stanie dostosować się do specyfiki tradycyjnego wytwarzania, tak aby uzyskiwać produkty, które można obrabiać lub odlewać.

Proces planowania

Rozwój materiału

Materiał odgrywa kluczową role w rozwoju projektowania generatywnego (GD) oraz produkcji addytywnej (AM). Wiele prowadzonych w chwili obecnej badań naukowych koncentruje się na badaniu i odkrywaniu reakcji i zachowania materiałów podczas procesów i wpływu ich właściwości na gotowe produkty. Obejmuje to reakcje termiczno-fizyczne na poziomie cząsteczek lub molekuł oraz sposób zmiany stanu skupienia w metalu z proszku na ciecz, na ciało stałe, co wpływa na zachowanie i wydajność produktu końcowego.

W tym obszarze łączą się materiały i produkcja, a kluczową rolę odgrywa symulacja. Opracowuje się biblioteki materiałów tak, aby projektanci i inżynierowie mogli je poznać i pracować z ich właściwościami na wszystkich etapach cyklu życia produktu. Wzięcie tego pod uwagę już na etapie projektowania, zapewni tym samym nowy poziom poznania, który w prostej linii przyniesie korzyści techniczne i komercyjne. Dzieje się tak, ponieważ procesy można z góry zdefiniować, a charakterystyka nowych materiałów i procedur produkcyjnych włączana jest do pracy projektanta.

Technologia ta zmienia sposób myslenia ludzi, a także dotychczasowy proces produkcji. Zamiast ograniczać się do “projektowania”, “inżynierii” lub “wytwarzania” projektowanie generatywne wspiera utalentowanych ludzi w wyjściu poza utarte schematy. W najbardziej innowacyjnych firmach ludzie dzielą się wiedzą w celu generowania innowacji począwszy od cząstek atomowych po wielkoformatowe konstrukcje.

Aby projektowanie generatywne mogło przynosić oczekiwane korzyści, wszystkie działy w firmie oraz interesariusze muszą pracować na wspólnej platformie korporacyjnej, takiej jak platforma 3DEXPERIENCE firmy Dassault Systèmes. Ludzie nadal używają różnych aplikacji tworzonych dla indywidualnych lub wydziałowych zadań, ale tylko poprzez wdrożenie zunifikowanej i powszechnie dostępnej platformy może zaistnieć prawdziwa ciągłość i wymiana żywych danych, które z biegiem czasu staną się “spójnym źródłem informacji”.

Udostępnianie informacji o modelu 3D z aplikacji do projektowania i symulacji, takich jak CATIA lub SOLIDWORKS, oznacza, że aktualizacje są natychmiastowe i każdy otrzymuje je w tym samym czasie. Zapewnia to wzrost wydajności, redukuje ilość odpadów i błędów oraz umożliwia wykorzystanie zdolności i talentu ludzi. Zalety takiego modelu pracy zostały odczuwalnie zauważone w sektorach, które zdecydowały się wdrożyć projektowanie generatywne.

Na przykład z uwagi na to, że przemysł lotniczy potrzebuje lekkich komponentów, projektowanie generatywne jest bardzo mile widziane, a wiele postępów w tej technologii jest napędzanych właśnie przez ten sektor. Udało się uzyskać około 30-60% oszczędności na masie, podczas gdy koszty materiałów spadły dzięki redukcji osiągniętej dzięki produkcji addytywnej (AM). Dzieje się tak dlatego, że w przeciwieństwie do produkcji subtraktywnej, nie wyrzuca się materiału na złom.

Wirtualne drukowanie

Plusy i minusy wyboru projektu

Projektowanie generatywne daje producentom większy wybór, przez co muszą oni dokładniej kalkulować różne opcje. Pytania, które muszą sobie zadać to:

- Czy dodatkowy czas na druk 3D przeważy na oszczędności materiałów?

- Czy przetwarzanie końcowe, takie jak wycinanie konstrukcji wsporczych wykorzystywanych podczas drukowania 3D wpłynie na końcowy produkt pod względem koncentracji naprężeń i trwałości?

- Czy produkt będzie można przerobić i / lub polerować?

Te plusy i minusy należy rozważyć, jak również sposoby najlepszego wykorzystania materiałów w każdym scenariuszu produkcji.

Wśród klientów Dassault Systèmes w branży budowlanej i motoryzacyjnej projektowanie generatywne jest uznawane za lżejsze, tym samym bardziej złożone projekty stają się łatwiejsze w produkcji. Zmniejszenie liczby sztuk jest kolejną zaletą, ponieważ drukowanie 3D może zredukować „listę materiałów” (BOM) dla wielu produktów, struktur i fabrykatów.

Mosty i budynki mają zoptymalizowany kształt, tak aby poradzić sobie z siłą wiatru, podczas gdy producenci sprzętu medycznego są w stanie tworzyć nowe narzędzia, które prowadzą do bardziej wydajnych procedur i lepszych wyników opieki zdrowotnej. Firmy przemysłowe, z którymi współpracuje Dassault Systèmes, włącznie z producentami artykułów i obuwia sportowego również wdrażają projektowanie generatywne. Najbardziej innowacyjni użytkownicy opierają projektowanie generatywne na module cyfrowym, który przebiega począwszy od materiałów poprzez projektowanie, inżynierię i produkcję na platformie 3DEXPERIENCE, wspierającej współpracę i zrównoważone innowacje.

Jedną z wad tego sposobu pracy jest certyfikacja, która może stanowić wyzwanie. Jest to spowodowane tym, że normy stosowane od dziesięcioleci często nie są adekwatne dla projektowania generatywnego (GD) ani dla produkcji addytywnej (AM). Jednak trwają prace interdyscyplinarne między producentami a organami upoważniającymi do certyfikacji zgodnie z obowiązującymi dziś oraz przyszłymi metodami wytwarzania. Dokonano ogromnych postępów w zakresie regulacji dotyczących lotnictwa i nauk przyrodniczych, w których nowe techniki prowadzą do aktualizowania norm oraz systemów zatwierdzania.

Postępu projektowania generatywnego nie da się powstrzymać, ponieważ technologia symulacji sprawia, że produkcja jest łatwiejsza i bardziej wydajna. Gdy jednolite procesy są zdefiniowane wcześniej, a pojedynczy wątek cyfrowy jest na miejscu projektowanie generatywne umożliwia realizację prawdziwie innowacyjnych projektów, a także dużą wydajność, proces i zyski. Jest to możliwe dzięki temu, że procesy można prognozować, a zatem ukierunkować je na zoptymalizowane rozwiązania.

12 TOP wskazówek, jak uzyskać maksimum z projektowania generatywnego:

- Zmień nastawienie poprzez pokonywanie barier między projektowaniem a produkcją

- Projektuj, konstruuj i twórz jedną zunifikowaną platformę cyfrową.

- Unikaj błędów i planuj lepiej poprzez symulowanie procesów z wyprzedzeniem.

- ‘Drukuj, aby wykonać „zapewnia, że funkcja produktu jest priorytetem numer jeden.

- Wykorzystaj naukę dzięki bibliotekom materiałów

- Utwórz cyfrową ścieżkę, aby ludzie mogli skupić się na swojej pracy, a nie na aplikacjach.

- Przeprowadź symulacje, aby zoptymalizować nie tylko produkty, ale także proces ich produkcji i drukowania.

- Łącz działy i ludzi, aby mogli współpracować i wspólnie wprowadzać innowacje.

- Połączenie procesu projektu z produkcją jest kluczem do wydajności.

- Wykorzystaj dowód pochodzenia, stosując rozszerzoną platformę dla przedsiębiorstw, która łączy wszystkie procesy i interesariuszy.

- Wykaż się holistycznym podejściem, używając jednego pełnego rozwiązania, a nie 20 różnych narzędzi programowych.

- Prognozuj wyniki za pomocą symulacji 3D.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)