Doskonalenie topologii modeli CAD w kontekście ich podatności na zmiany konstrukcyjne – etap wprowadzania zmian

Wprowadzenie

W pierwszej części artykułu przedstawiono proces projektowania tylnego odblasku samochodowego. Wspomniano wówczas, że aby ograniczyć ryzyko implementacji błędnych danych wejściowych, konstruktor analizuje je pod kątem wykonalności i w razie potrzeby – modyfikuje. Jednak brak technologiczności danych wejściowych nie jest jedyną sytuacją, w której mogą one być zmieniane.

Zdarza się, że podczas projektowania elementu odbiorca dostarcza kolejne wersje powierzchni A, oczekując jak najszybszej ich implementacji w aktualnej konstrukcji modelu 3D. Sytuacja ta może się zdarzyć na każdym etapie tworzenia elementu.

Proces modyfikacji tylnego odblasku samochodowego

Konstruktor powinien być przygotowany na zmianę danych wejściowych, a co za tym idzie – geometrii całego elementu, który musi pozostawać w takich samych relacjach geometrycznych do tych danych, niezależnie od ich zmiany. Ujawnia się tutaj ogromne znaczenie sposobu tworzenia modelu 3D. Jego struktura powinna być prosta, przejrzysta i dobrze zorganizowana.

Relacje geometryczne powinny być tak przemyślane, aby podmiana danych wejściowych pociągała za sobą aktualizację geometrii elementu, a jednocześnie nie komplikowała nadmiernie całej struktury. Jest to o tyle istotne, że często model 3D jednego elementu nie jest tworzony przez jednego konstruktora. Ujednolicenie zasad i nawyków przy tworzeniu struktury jest kluczowym czynnikiem wpływającym na czas realizacji całego projektu.

Wracając do opisywanego w pierwszej części artykułu odblasku samochodowego, na kolejnym etapie jego projektowania końcowa postać geometryczna zostaje wysłana do odbiorcy w celu weryfikacji oraz przygotowania struktury geometrycznej (bryły) zderzaka w rozpatrywanym rejonie. Okazuje się, że dla odbiorcy na tym etapie role danych wejściowych odwracają się i to odblask staje się źródłem płatów powierzchni i innych elementów struktury przygotowywanego zderzaka.

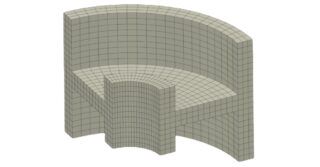

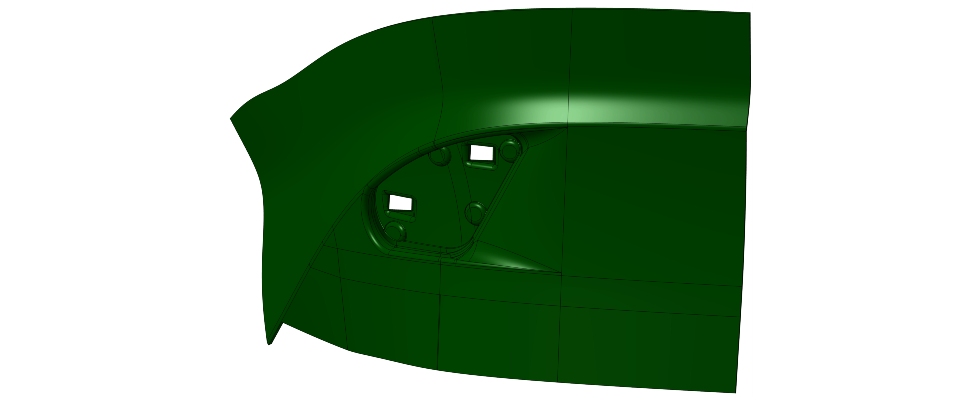

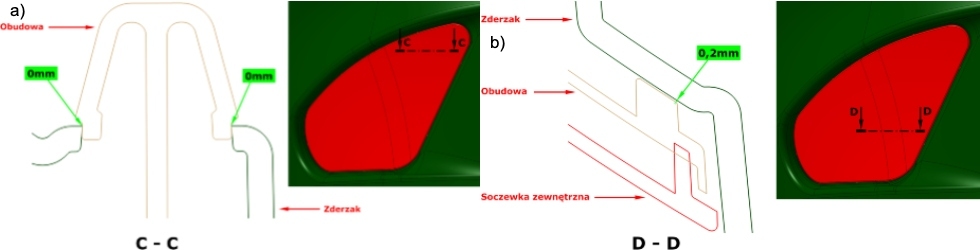

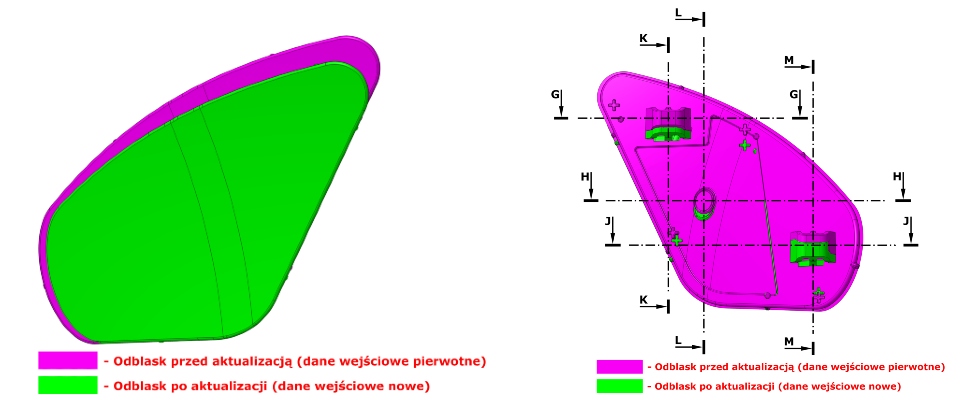

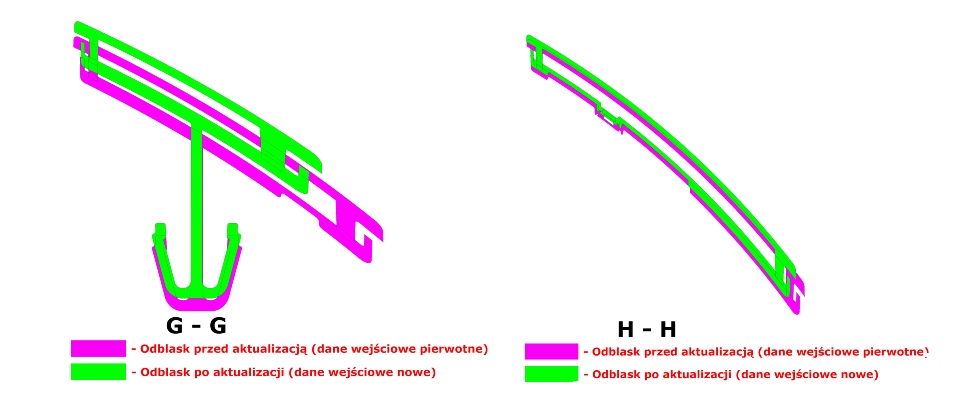

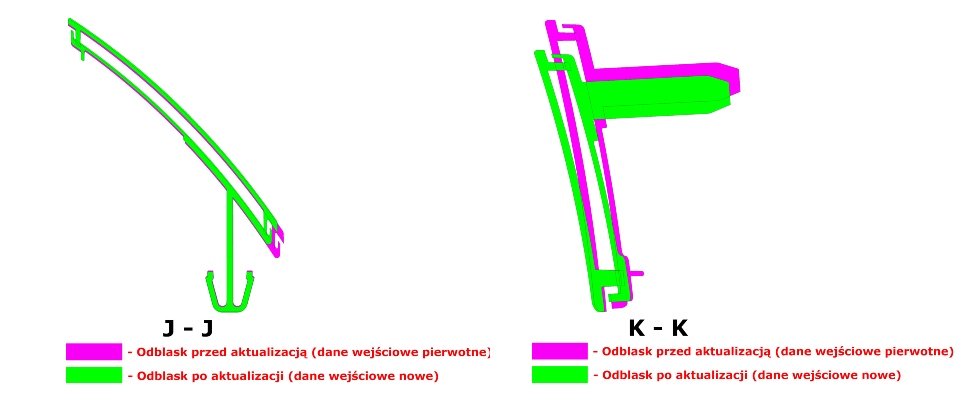

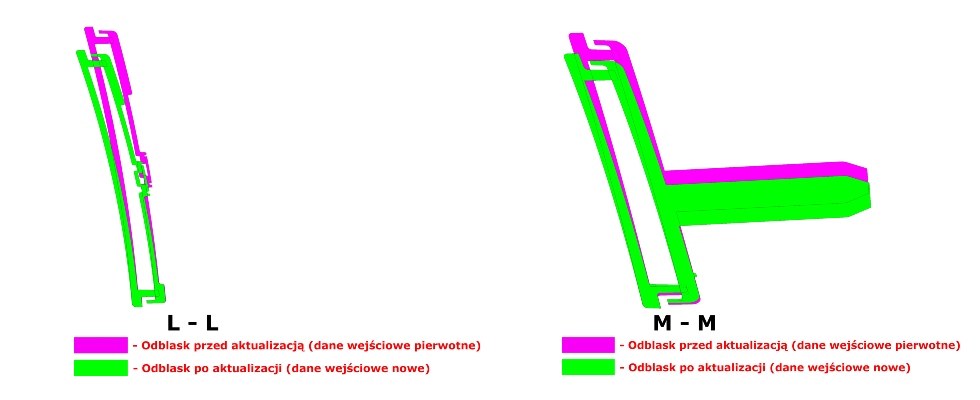

Model 3D zderzaka pokazano na rys. 1. Odbiorca na podstawie otrzymanego modelu odblasku dostosował rejony mocowań oraz ustaleń, stosując wcześniej opisane zasady dotyczące wykorzystania danych wejściowych (rys. 2). Aby zasymulować typową zmianę podczas projektowania, wprowadzono nowe, różniące się od pierwotnych, powierzchnie A soczewki i zderzaka tylnego. Różnice między pierwotnymi (kolor różowy) a nowymi (kolor zielony) danymi wejściowymi widać na rys. 3. Warto, przynajmniej w ogólny sposób, przedstawić kilka informacji na temat sposobu definiowania powierzchni w środowisku CAx.

Rys. 1. Postać geometryczna zderzaka tylnego w rejonie odblasku

Rys. 2. Rejony zderzaka dopasowane do zaproponowanych klipsów i pinów ustalających obudowy odblasku: a) rejon górnego klipsa, b) rejon dolnego pina ustalającego

Rys. 3. Różnice między pierwotnymi (kolor różowy) a nowymi (kolor zielony) danymi wejściowymi

W zaawansowanych systemach klasy CAx model powierzchni jest kontrolowany przez konstruktora za pomocą cech konstrukcyjnych (typ cechy, jej parametry liczbowe lub wymiarowe, warunki brzegowe) [2]. Należy jednak pamiętać, że wszystkie cechy konstrukcyjne, na które konstruktor ma wpływ podczas tworzenia powierzchni, wchodzą w skład modelu matematycznego, który w jednoznaczny sposób definiuje te cechy oraz pozostałe cechy matematyczne, na które konstruktor nie ma już wpływu. Z tworzeniem powierzchni (oraz krzywych) nierozerwalnie wiąże się pojęcie ciągłości geometrycznej, jako podstawowe kryterium ich jakości.

Model powierzchniowy części można analizować pod kątem różnych rodzajów ciągłości:

● Ciągłość geometryczna (G0): dwie powierzchnie mają wspólną krawędź i ponadto w obszarze „wspólnym” nie ma żadnych szczelin.

● Ciągłość styczności (G1): dwie powierzchnie ciągłe według kryterium G0 mają zgodne kierunki styczne w każdym punkcie wspólnej krawędzi.

● Ciągłość krzywizny (G2): dwie powierzchnie ciągłe według kryterium G1 mają taki sam promień krzywizny w każdym punkcie wspólnej krawędzi.

● Ciągłość zmian krzywizny (G3): dwie powierzchnie ciągłe według kryterium G2 mają w obszarach przyległych do wspólnej krawędzi podobny i równomierny charakter zmian (gradient) krzywizny [2].

Jeśli przyjąć, że dwie powierzchnie o wspólnej krawędzi i określonej ciągłości to tzw. powierzchnie elementarne, to rozpatrywane w tym artykule dane wejściowe należy rozumieć jako zestaw wzajemnie powiązanych powierzchni elementarnych o własnych parametrach i równaniach matematycznych, a także różnym rodzaju ciągłości. Oznacza to, że zestaw wzajemnie powiązanych powierzchni elementarnych nie musi mieć jednego rodzaju ciągłości.

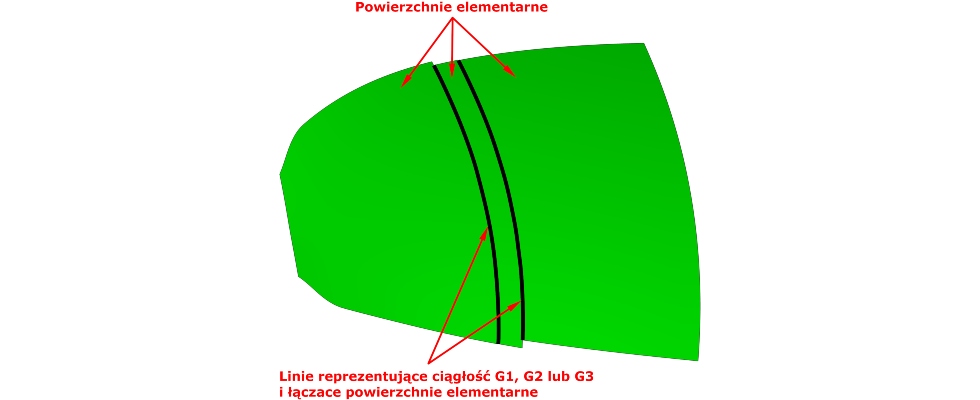

W przemyśle samochodowym tzw. powierzchnie stylistyczne (widoczne), np. karoserii samochodowej, najczęściej występują pod postacią zestawów wzajemnie powiązanych powierzchni elementarnych o ciągłości G1, G2 i G3. Wspólna krawędź dwóch powierzchni elementarnych o różnych parametrach i równaniach matematycznych jest zaznaczana na modelu 3D w postaci linii. Linia ta, o ile nie reprezentuje ciągłości G0 między dwoma powierzchniami elementarnymi, jest tylko linią pomocniczą (teoretyczną), niewidoczną na gotowym wyrobie (wyprasce) (rys. 4).

Rys. 4. Przykładowa powierzchnia pochodząca od soczewki zewnętrznej jako zestaw wzajemnie powiązanych powierzchni elementarnych

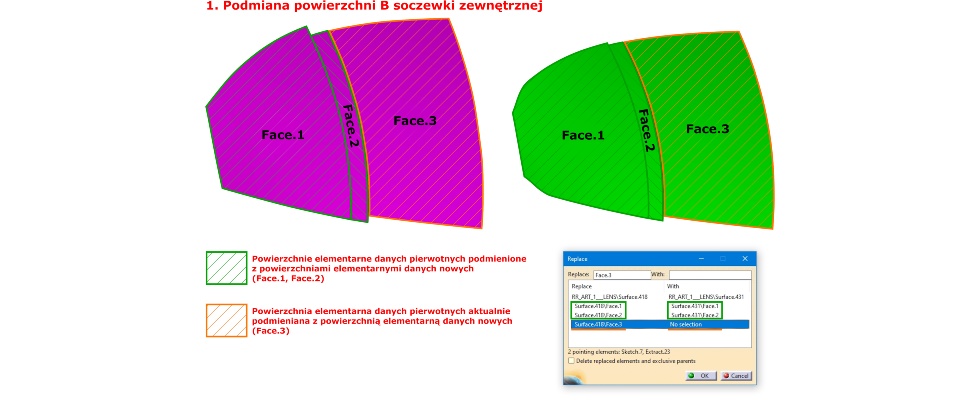

Po otrzymaniu nowych wejściowych cech geometrycznych rozpoczyna się proces aktualizacji odblasku w takiej samej kolejności jak podczas implementowania danych pierwotnych. Konstruktor najpierw analizuje nowe cechy geometryczne pod kątem wykonalności – tak samo jak w początkowej fazie projektowania – a następnie przystępuje do podmiany powierzchni A soczewki zewnętrznej.

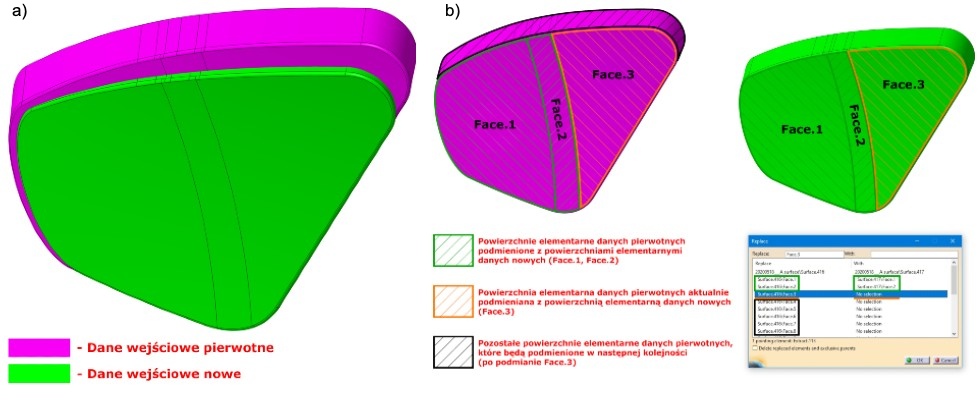

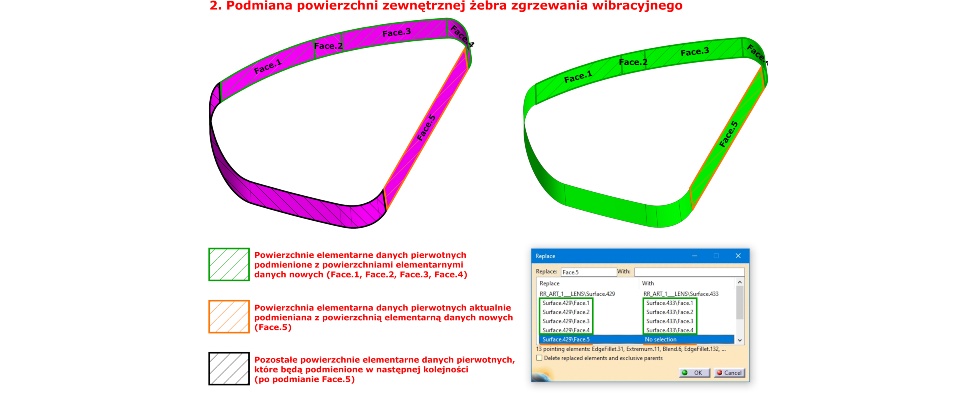

Podmiana zestawu wzajemnie powiązanych powierzchni elementarnych (do których należy powierzchnia A soczewki) polega na podmianie poszczególnych powierzchni elementarnych w tym zestawie (rys. 5b).

Rys. 5. Proces podmiany powierzchni A soczewki zewnętrznej: a) porównanie danych pierwotnych i nowych, b) podmiana powierzchni A soczewki z użyciem narzędzia systemu CAx

Zaawansowane systemy klasy CAx umożliwiają podmianę dowolnych elementów struktury modelu 3D. Im więcej danych do podmiany, tym proces aktualizacji jest dłuższy i bardziej pracochłonny. O ile w przypadku soczewki zewnętrznej konieczna jest podmiana całej powierzchni A, to w przypadku aktualizacji obudowy wcześniejszy, staranny dobór minimalnej ilości danych wejściowych przyczynia się do szybszego zakończenia procesu aktualizacji całego odblasku. Po aktualizacji soczewki zewnętrznej konstruktor przystępuje do aktualizacji obudowy.

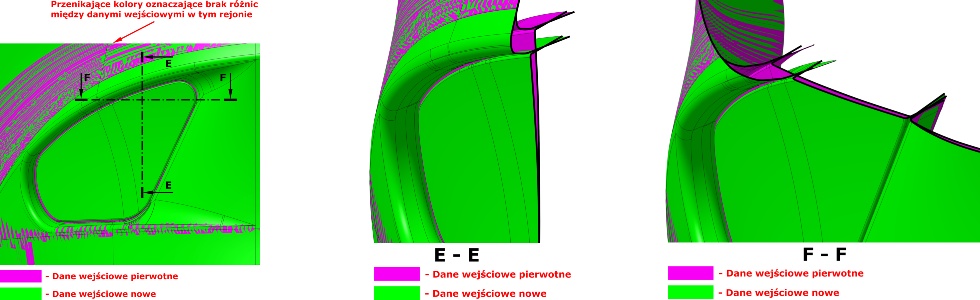

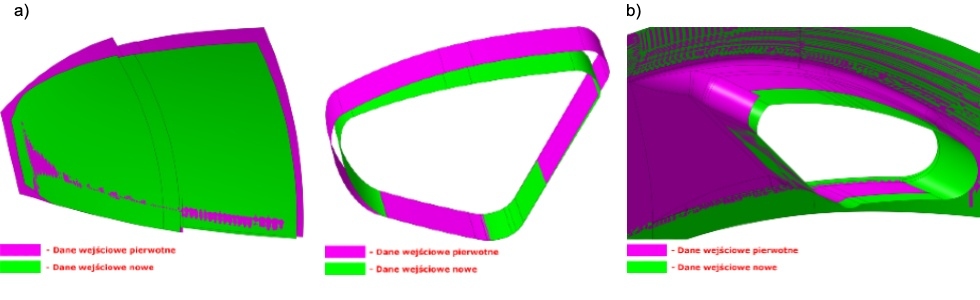

Na rys. 6 pokazano porównanie danych wejściowych pierwotnych i nowych, które będą wykorzystane w tym procesie. Idea efektywnego wykorzystania systemów klasy CAx najbardziej ujawnia się właśnie w tej fazie. To w niej optymalna struktura modelu 3D bazującego na innym, wcześniej utworzonym modelu 3D, pozwala w zauważalny sposób skrócić proces konstruowania docelowego elementu, a co za tym idzie – w zauważalny sposób wpłynąć na czas i koszty realizacji całego projektu.

Rys. 6. Porównanie danych wejściowych pierwotnych i nowych: a) dane wejściowe pochodzące od soczewki zewnętrznej, b) dane wejściowe pochodzące od powierzchni A zderzak

Mnogość narzędzi zaawansowanego systemu klasy CAx daje szerokie pole do tworzenia struktury podatnej na łatwą i szybką (relatywnie) modyfikację. Jednocześnie mnogość ta wymaga od konstruktora dużej wiedzy i doświadczenia w wykorzystaniu poszczególnych narzędzi i nadawaniu relacji geometrycznych między kolejnymi elementami struktury modelu 3D.

Dwa narzędzia o z pozoru takiej samej funkcjonalności inaczej mogą się zachować w różnych rejonach i fazach tworzenia tej struktury. Relacje geometryczne utworzone w jednym fragmencie struktury modelu 3D mogą funkcjonować zupełnie inaczej, a w najgorszym przypadku – nie funkcjonować w innym jej fragmencie.

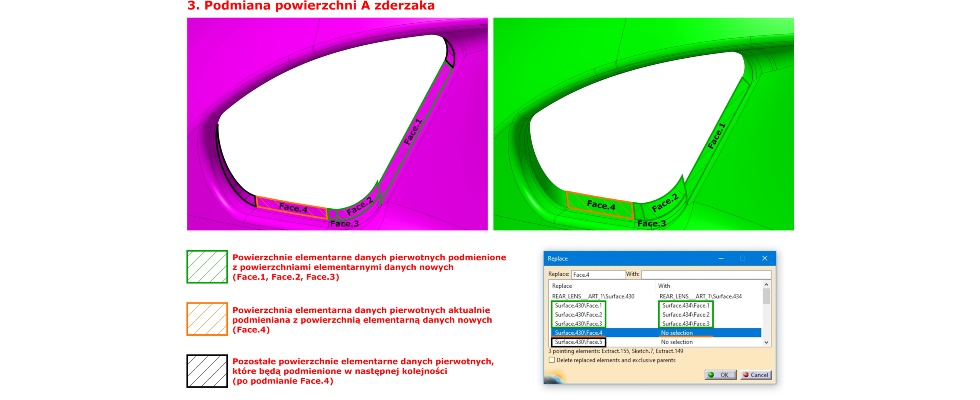

➡ Podmiana danych wejściowych obudowy powinna pociągać za sobą aktualizację wszystkich jej elementów składowych, np. żeber dystansujących wzdłuż osi YZ, pinów dystansujących wzdłuż osi X czy klipsów mocujących odblask do zderzaka. Proces podmiany danych wejściowych obudowy pokazano na rys. 7.

Rys. 7. Proces podmiany danych wejściowych obudowy odblasku

Rys. 7. Proces podmiany danych wejściowych obudowy odblasku

Rys. 7. Proces podmiany danych wejściowych obudowy odblasku

Jednak proces podmiany geometrycznych danych wejściowych to dopiero początek aktualizacji modelu 3D obudowy. Po podmianie najważniejszą rolę zaczyna odgrywać wspomniana w poprzednim rozdziale zawartość drzewa struktury powierzchniowej.

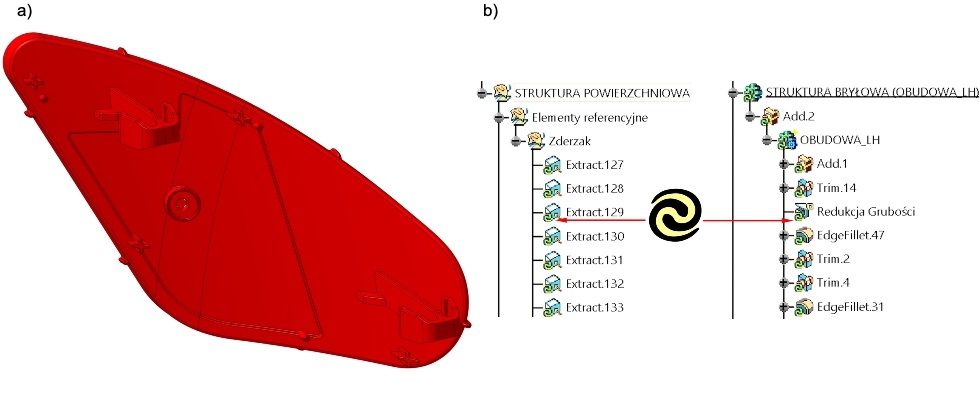

Ponieważ podmienione powierzchnie stanowią podstawę dla całej struktury modelu 3D, zaraz po ich podmianie system diagnostyczny systemu (działający w tle) zgłasza konieczność jej aktualizacji. Objawia się to zmianą koloru modelu 3D na czerwony (rys. 8a) oraz dodatkową ikoną przy każdej operacji struktury powierzchniowej i bryłowej (rys. 8b).

Rys. 8. Rezultat podmiany geometrycznych danych wejściowych przed przystąpieniem do aktualizacji modelu 3D: a) zmieniony kolor modelu 3D sugerujący jego niezaktualizowany stan, b) fragment drzewa struktury powierzchniowej i bryłowej z ikoną aktualizacji

Konstruktor przystępuje zatem do aktualizacji zawartości drzewa struktury powierzchniowej. Uporządkowanie, przejrzystość i odpowiednie wykorzystanie narzędzi systemu CAx w strukturze modelu 3D składają się na jego optymalizację i bezproblemowy proces aktualizacji. Na uporządkowanie i przejrzystość wpływa m.in. nazewnictwo poszczególnych zbiorów operacji struktury drzewa. Zbiory te powinny mieć nazwy charakterystyczne dla ich zawartości, tak by rozpoznanie i odszukanie rejonu struktury, który jest przedmiotem zmian/aktualizacji przez konstruktora, było jak najłatwiejsze.

Struktura drzewa z pozostawionymi domyślnymi (systemowymi) nazwami zbiorów operacji staje się nieczytelna, a więc przedłuża czas potrzebny na zaktualizowanie modelu 3D. Przemyślana organizacja struktury poszczególnych rejonów modelu 3D pomaga konstruktorowi kontrolować przebieg aktualizacji. Użycie podstawowych narzędzi, mimo że powiększają one samą strukturę, redukuje możliwość wystąpienia błędów zgłaszanych przez system diagnostyczny, spowodowanych podmianą geometrycznych danych wejściowych.

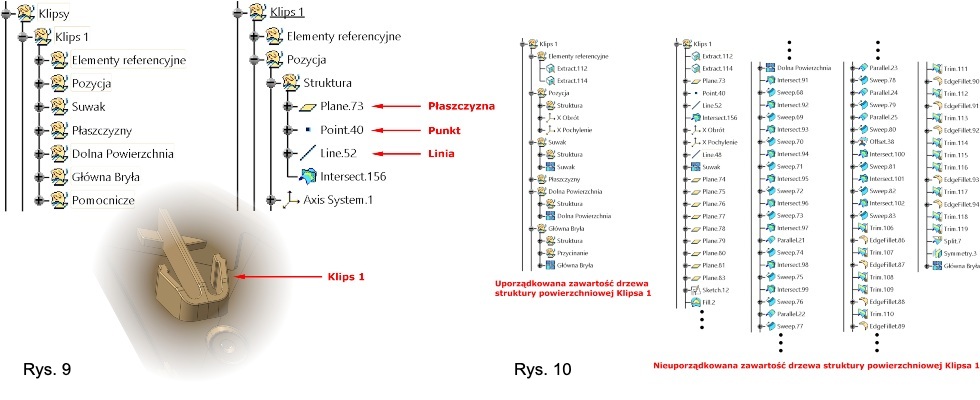

O ile zaawansowane systemy klasy CAx oferują złożone narzędzia umożliwiające wygenerowanie geometrii o w zasadzie nieograniczonym kształcie (pod względem złożoności), o tyle ich zastosowanie, wraz ze wzrostem geometrycznego skomplikowania modelu 3D, traci na wadze. Paradoksalnie, pożądane jest stosowanie narzędzi podstawowych, które podczas aktualizacji zawartości drzewa struktury modelu są najbardziej stabilne i jednocześnie łatwe do aktualizacji (rys. 9).

Na rys. 10 pokazano porównanie wcześniej zaprezentowanej, uporządkowanej struktury jednego z klipsów obudowy z tą samą strukturą klipsa w formie nieuporządkowanej.

Rys. 9. Organizacja zawartości drzewa struktury powierzchniowej klipsa 1 obudowy ułatwiająca orientację w strukturze (wykorzystanie podstawowych narzędzi systemu CAx, takich jak punkt, linia czy płaszczyzna)

Rys. 10. Porównanie uporządkowanej i nieuporządkowanej zawartości drzewa struktury powierzchniowej klipsa 1

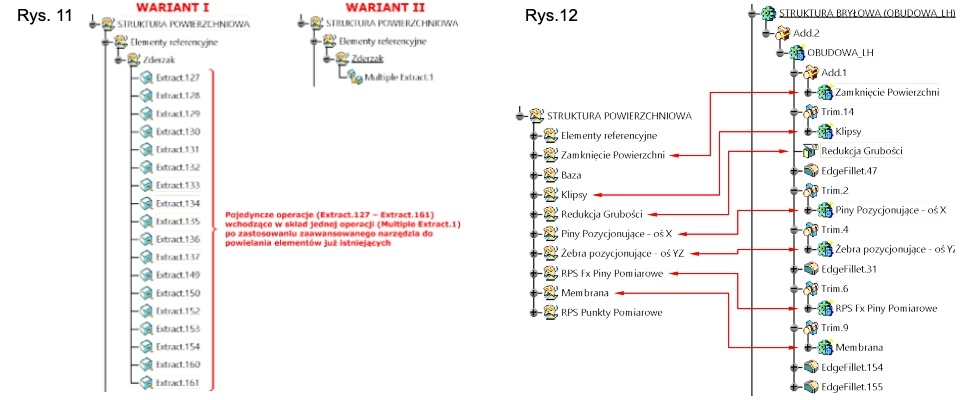

Z kolei na rys. 11 przedstawiono fragment drzewa struktury powierzchniowej w dwóch wariantach.

➡ W pierwszym wariancie do utworzenia referencyjnych powierzchni zderzaka użyto podstawowego narzędzia służącego do powielania (kopiowania) istniejących powierzchni pochodzących z wcześniej utworzonej struktury.

➡ W drugim wariancie utworzono te same powierzchnie referencyjne co w pierwszym wariancie, jednak z użyciem zaawansowanego narzędzia, pozwalającego zawrzeć wszystkie składowe w jednej operacji. Mimo że zastosowanie zaawansowanego narzędzia do powielania istniejących elementów zauważalnie skraca zawartość drzewa struktury powierzchniowej, a więc wpływa na jej prostotę i uporządkowanie, nie oznacza to jednak, że jest to rozwiązanie optymalne.

Przy optymalizacji modelu 3D kluczowa jest łatwość i podatność zawartości drzewa struktury na wprowadzanie zmian i aktualizacji. W tym przypadku podstawowe narzędzie do powielania powierzchni wykazuje zdecydowanie większą stabilność i ułatwia aktualizację struktury powierzchniowej. Można więc wywnioskować, że użycie podstawowych narzędzi systemu CAx przy tworzeniu skomplikowanych geometrycznie modeli 3D znacząco przyczynia się do ich optymalizacji, jednak zauważalnie wpływa na skomplikowanie i wielkość zawartości drzewa (w porównaniu z zastosowaniem narzędzi zaawansowanych).

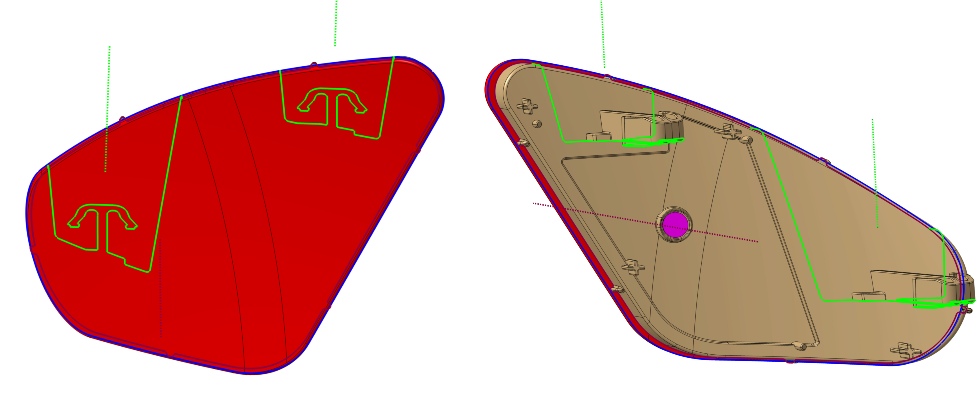

Zatem nacisk na dobrą organizację i uporządkowanie zawartości drzewa struktury modeli 3D powinien być jak największy, tak aby niezależnie od stopnia jej skomplikowania zachowywała ona przejrzystość i zapewniała swobodę podczas nawigacji po niej. Po ukończeniu aktualizacji struktury powierzchniowej konstruktor przystępuje do aktualizacji jej bryłowej odpowiedniczki, która również powinna być utworzona z zachowaniem wymienionych cech procesu optymalizacji. Zaleca się, aby chronologia zawartości drzewa struktury bryłowej jak najwierniej odzwierciedlała chronologię zawartości drzewa struktury powierzchniowej (rys. 12).

Rys. 11. Porównanie dwóch wariantów drzewa struktury powierzchniowej: z zastosowaniem podstawowego narzędzia do powielania istniejących elementów (WARIANT I) i z zastosowaniem zaawansowanego narzędzia do powielania istniejących elementów (WARIANT II)

Rys. 12. Pokrywająca się chronologia struktury drzewa powierzchniowego i bryłowego

Zaktualizowany odblask i porównanie z jego pierwotnym stanem pokazano na rys. 13 i 14. Następnie model 3D zostaje wysłany do odbiorcy w celu aktualizacji zderzaka, gdzie – tak jak na wcześniejszym etapie, staje się on daną wejściową do modelu 3D zderzaka.

Rys. 13. Zaktualizowany odblask tylny z zaznaczoną linią podziału formy (dla każdego elementu), liniami podziału suwaków oraz kierunkiem otwierania formy (dla każdego elementu) i kierunkami ruchu suwaków

Poniżej Rysunki porównujące stan zaktualizowany (kolor zielony) ze stanem pierwotnym (kolor różowy)

Wnioski

Tworzenie elementów z tworzywa sztucznego w przemyśle motoryzacyjnym to skomplikowany proces obejmujący wiele zagadnień z zakresu inżynierii materiałowej, mechanicznej i wytrzymałościowej. W opisywanym przykładzie należałoby do tego zakresu dodać takie dziedziny, jak optyka, elektronika czy termika. Każdą z nich zajmuje się inna osoba inżynier

i wszystkie one składają się na wspólny rezultat w postaci gotowego wyrobu spełniającego wymogi klienta i prawne. Bazą tych zagadnień i dziedzin staje się wirtualny model 3D stanowiący podstawę i fundament pomyślnie zrealizowanego projektu.

Ponieważ tworzenie modelu 3D jest najbardziej praco i czasochłonnym etapem projektowania konstrukcji, można się pokusić o wniosek, że istnieje szerokie pole do optymalizacji tego etapu, a co za tym idzie możliwość zauważalnego wpływu na przebieg całego projektu, jeśli skupi się tylko na tym jednym elemencie.

W opinii autorów proces tworzenia struktury modelu 3D należałoby przyrównać do procesu tworzenia programu komputerowego, w którym programista dąży do uzyskania jak najprostszej, a w rezultacie optymalnej struktury programu. Język programowania w środowisku konstruktora jest niczym innym jak konkretnym systemem klasy CAx. Komendy programistyczne to poszczególne narzędzia systemu klasy CAx, natomiast struktura programu odzwierciedla drzewo struktury modelu 3D.

Zaprezentowany proces tworzenia samochodowego odblasku tylnego jest przykładem wykorzystania zaawansowanych systemów klasy CAx do projektowania elementów wykonanych z tworzywa sztucznego w przemyśle motoryzacyjnym. Nie znaczy to jednak, że efektywne wykorzystanie systemów klasy CAx odnosi się tylko do tej jednej technologii wytwarzania i gałęzi przemysłu.

Z uwagi na stopień skomplikowania pod względem kształtu, jaki mogą przybierać elementy wykonane z tworzywa sztucznego, sposób tworzenia samej struktury modeli 3D jest szczególnie istotny. Jednak proces projektowania elementów wykonywanych w innych niż zaprezentowana technologiach wytwarzania i dla innych gałęzi przemysłu może być optymalizowany w taki sam sposób. Zoptymalizowana struktura modelu 3D daje konstruktorowi i całemu zespołowi projektowemu poczucie pewności i swobody w poszukiwaniu nowych rozwiązań konstrukcyjnych oraz przyczynia się do przesuwania i poszerzania granicy wykonalności i technologiczności produkcyjnej.

LITERATURA:

[1] Świaczny G., Wyleżoł M. “Improving the topology of CAD models in the context of their susceptibility to design changes – model preparation stage. Part 1”. Mechanik

[2] Wełyczko A. „CATIA v5 Sztuka modelowania powierzchniowego”. Gliwice: Wydawnictwo Helion, 2010.

Artykuł pierwotnie ukazał się na łamach czasopisma naukowo technicznego MECHANIK

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)