Gwałtowny rozwój technik komputerowych obserwowany w ostatnich latach nie ominął – rzecz jasna – branży inżynierskiej. Niełatwo dziś spotkać korzystających z deski kreślarskiej, ołówków i rapidografów, nikt już nie liczy na suwakach logarytmicznych. Nastąpił za to dynamiczny rozwój oprogramowania wspomagającego pracę projektantów.

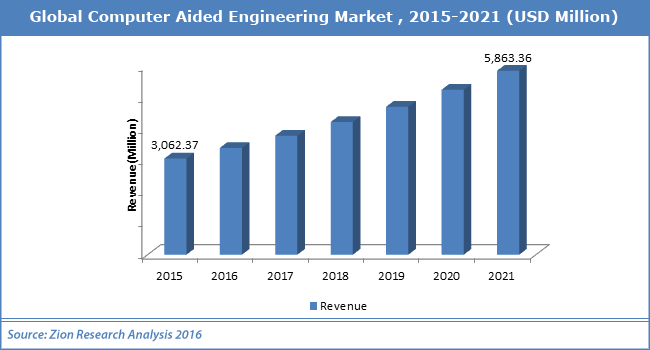

Obok systemów komputerowego wspomagania projektowania (CAD) i wytwarzania (CAM) coraz powszechniej są stosowane systemy CAE (ang. Computer Aided Engineering), czyli komputerowego wspomagania prac inżynierskich. Trend ten obserwujemy na rynku już od pewnego czasu i wszystko wskazuje na to, że będzie się on utrzymywać. Według raportu Zion Research Analysis przewiduje się, że globalny rynek CAE osiągnie w roku 2021 wartość blisko 6 mld USD w 2021 r., wzrastając średnio o 11,10% rocznie w okresie od 2016 do 2021.

Globalny rynek CAE 2015-2021

Co jest powodem takiego stanu rzeczy? Dlaczego – pomimo relatywnie wysokich cen – sprzedaż i obszary zastosowania oprogramowania CAE wciąż rosną? Aby odpowiedzieć sobie na to pytanie poświęćmy chwilę na bliższe zapoznanie się z tymi systemami oraz przykładami ich zastosowań.

Systemy CAE są stosowane zasadniczo w dwóch celach:

- do poszukiwania optymalnych parametrów analizowanego obiektu (produktu, procesu, narzędzia itp.),

- do sprawdzenia, czy zaprojektowany obiekt ma odpowiednie parametry.

Zakres zastosowań aplikacje CAE obejmuje szerokie spektrum dziedzin i zjawisk:

- analizę naprężeń i analizy dynamiczne pojedynczych elementów i złożeń za pomocą metody elementów skończonych (MES),

- kinematyczną i dynamiczną analizę mechanizmów,

- mechaniczną symulację zdarzeń,

- analizę termiczną i przepływów z wykorzystaniem obliczeniowej mechaniki płynów (CFD),

- analizę akustyczną za pomocą MES lub metody elementów brzegowych (BEM),

- obliczenia elektromagnetyczne (przepływy prądu, natężenia pól),

- CAE 1D lub symulację systemu mechatronicznego,

- analizę systemów sterowania,

- symulację procesów produkcyjnych, takich jak odlewanie, tłoczenie i wtrysk tworzyw,

- optymalizację produktów lub procesów.

Jak widać z tego krótkiego przeglądu, trudno znaleźć dziedzinę, w której systemy CAE nie mogłyby znaleźć zastosowania. Jednak „można” nie znaczy „trzeba” czy też „warto”. Przyjrzyjmy się zatem kilku konkretnym przykładom zastosowań omawianego oprogramowania.

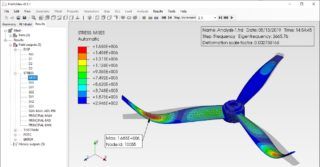

Zacznijmy od przykładu zastosowania w branży, w której w ostatnich latach obserwujemy dynamiczny wzrost: odnawialnych źródeł energii, a ściślej – elektrowni wiatrowych. Wyzwaniem, z którym muszą się mierzyć ich projektanci, jest obniżenie kosztów produkcji i utrzymania turbin przy jednoczesnym wzroście ich efektywności i możliwości działania przy słabych wiatrach, o minimalnych prędkościach rzędu 5-5,5 m/s. Elektrownia wiatrowa to skomplikowane urządzenie, poddawane obciążeniom dynamicznym o losowym charakterze. Dlatego też bardzo istotne jest prawidłowe przewidzenie jego zachowania w różnych warunkach pracy.

Z pomocą przychodzą tu techniki CAE – przykładem może być ich zastosowanie w chińskiej firmie SANY Heavy Energy. Skorzystanie z symulacji pozwoliło na poprawienie efektywności projektowanej farmy wiatrowej o 50% (!) oraz o obniżenie LCOE o 10%. To istotne w czasach, gdy opłacalność pozyskiwania energii elektrycznej z wiatru bywa kwestionowana. (LCOE, ang. levelized cost of electricity, czyli uśredniony koszt energii elektrycznej, to wartość bieżąca netto kosztu jednostki energii elektrycznej w całym okresie funkcjonowania elektrowni).

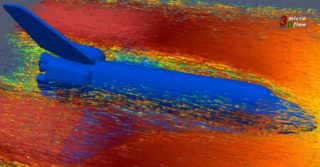

Na spektakularne przykłady oszczędności wynikających z zastosowania technik CAE możemy natrafić w przemyśle okrętowym. Jak wiadomo, możliwa do osiągnięcia prędkość statku oraz zużycie paliwa zależą m. in. od jego wielkości, kształtu kadłuba (a mówiąc ściślej: jego właściwości hydrodynamicznych) i warunków pracy pędnika.

W przypadku nowo projektowanych jednostek zastosowanie technik CAE pozwala na optymalizację tych parametrów. Co jednak począć ze statkami już zbudowanymi? Można zastosować w nich dodatkowe urządzenia, pozwalające na zaoszczędzenie energii. Przykładem mogą być, produkowane przez firmę Becker Marine Systems, dodatkowe dysze, optymalizujące dopływ wody do pędnika. Przykład takiego urządzenia przedstawiony jest na poniższym rysunku

Oczywiście, dysza taka musi być zaprojektowana indywidualnie dla każdego kadłuba, przy czym ze zrozumiałych powodów nie ma tu mowy o metodzie prób i błędów. Optymalnym rozwiązaniem jest zastosowanie technik CAE, a ściślej: CFD. Uzyskane dzięki temu średnie oszczędności paliwa to ok. 5-6%. Zważywszy, iż statek o nośności 55000 DWT zużywa przeciętnie 160 ton paliwa dziennie, owe 5% oznacza ok. 2000 ton paliwa rocznie, co z kolei przekłada się na oszczędność rzędu 0,5 mln USD. Warto dodać, że to nie jedyne korzyści: poprawie efektywności pracy napędu statku towarzyszy zmniejszenie emisji dwutlenku węgla i tlenków azotu.

Oczywiście, dysza taka musi być zaprojektowana indywidualnie dla każdego kadłuba, przy czym ze zrozumiałych powodów nie ma tu mowy o metodzie prób i błędów. Optymalnym rozwiązaniem jest zastosowanie technik CAE, a ściślej: CFD. Uzyskane dzięki temu średnie oszczędności paliwa to ok. 5-6%. Zważywszy, iż statek o nośności 55000 DWT zużywa przeciętnie 160 ton paliwa dziennie, owe 5% oznacza ok. 2000 ton paliwa rocznie, co z kolei przekłada się na oszczędność rzędu 0,5 mln USD. Warto dodać, że to nie jedyne korzyści: poprawie efektywności pracy napędu statku towarzyszy zmniejszenie emisji dwutlenku węgla i tlenków azotu.

Powyższe przykłady dotyczą zastosowań przemysłowych i, choć efektowne, mogą być cokolwiek abstrakcyjne dla Czytelnika. Przyjrzyjmy się zatem innemu zastosowaniu systemów CAE: produkcji AGD, a konkretnie pralek. Chińska firma Little Swan postanowiła się zmierzyć z problemem drgań podczas wirowania. Jak wiadomo, ich źródłem jest bęben, przenoszą się one jednak na obudowę powodując hałas. Niekorzystnym zjawiskiem jest również spowodowane drganiami zmęczenie materiału, nie wspominając już o stracie energii.

Zastosowanie we wspomnianej firmie technik CAE pozwoliło na szybkie określenie częstości drgań własnych obudowy pralki oraz miejsc, w których drgania są przenoszone z bębna na obudowę, dzięki czemu drgania zostały w znaczący sposób zredukowane.

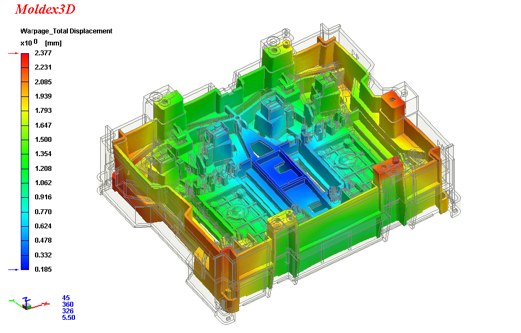

Ważnym obszarem obliczeń CAE jest symulacja procesów technologicznych, np. symulacji wtrysku tworzyw. Tu łatwo o przykłady z rynku dóbr konsumenckich, jak choćby przedstawiona na rys. 4 symulacja wtrysku obudowy drukarki. Dzięki zastosowaniu symulacji CAE inżynierowie z firmy Samsung mieli możliwość wykrycia potencjalnych problemów z wypełnieniem, kontroli odkształceń wypraski oraz optymalizacji procesu. W tym przypadku dzięki symulacji uzyskano poprawny wyrób i doprowadzono do redukcji czasu cyklu o 9%. Przekłada się to bezpośrednio na koszty produkcji i cenę wyrobu końcowego, a zatem zwiększenie konkurencyjności.

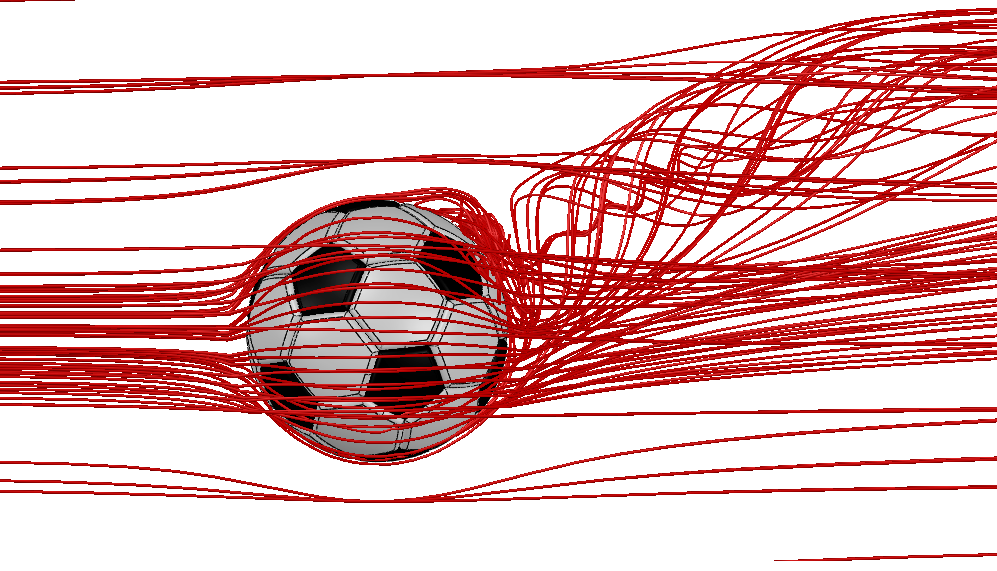

Systemy CAE znajdują zastosowanie w tak – zdawałoby się – nieoczekiwanych obszarach naszego życia, jak sport. Z jednej strony dotyczy to projektowania i produkcji sprzętu sportowego (np. symulacja zjawisk zachodzących podczas biegu w obuwiu biegowym), z drugiej – to już w sporcie wyczynowym – analizy aerodynamicznej skoczków, kolarzy itp., czy nawet… analizy toru lotu piłki. Przykład tej ostatniej możemy zobaczyć na ilustracji.

Systemy CAE znajdują zastosowanie w tak – zdawałoby się – nieoczekiwanych obszarach naszego życia, jak sport. Z jednej strony dotyczy to projektowania i produkcji sprzętu sportowego (np. symulacja zjawisk zachodzących podczas biegu w obuwiu biegowym), z drugiej – to już w sporcie wyczynowym – analizy aerodynamicznej skoczków, kolarzy itp., czy nawet… analizy toru lotu piłki. Przykład tej ostatniej możemy zobaczyć na ilustracji.

Powyższe przykłady świadczą o tym, że zastosowanie symulacji przy projektowaniu może przynieść wymierne korzyści. Inaczej mówiąc, oznacza obniżenie kosztu i czasu opracowania produktu, przy jednoczesnej poprawie jego jakości i trwałości.

Powyższe przykłady świadczą o tym, że zastosowanie symulacji przy projektowaniu może przynieść wymierne korzyści. Inaczej mówiąc, oznacza obniżenie kosztu i czasu opracowania produktu, przy jednoczesnej poprawie jego jakości i trwałości.

Dlaczego tak się dzieje? Najważniejsze powody to:

- możliwość testowania i udoskonalania projektowanych wyrobów za pomocą symulacji komputerowych, a nie fizycznego testowania prototypów, dzięki czemu zaoszczędza się pieniądze i czas,

- możliwość wglądu w wyniki we wczesnej fazie procesu projektowania, kiedy wprowadzanie zmian w projekcie jest znacznie tańsze.

Projektowane obecnie wyroby charakteryzuje coraz większa złożoność, przy coraz krótszym oczekiwanym czasie wprowadzenia produktu na rynek. Powoduje to nieustanną presję, która niekorzystnie odbija się na procesie zarządzania projektem. W 2015 organizacja Lifecycle Insights przeprowadziła badanie pod nazwą „The PLM Study”, którego celem była ocena wydajności procesu rozwoju produktu. Jego wyniki dają do myślenia:

- 20% wszystkich analizowanych w badaniu projektów anulowano,

- 25% wszystkich produktów zostało dostarczonych lub wprowadzonych na rynek z opóźnieniem,

- 42% z nich wymagało przesunięcia ponad 10% zasobów w celu uniknięcia opóźnienia, co z kolei zakłóciło proces realizacji innych projektów,

- Tylko 13% projektów dostarczono lub wprowadzono na rynek zgodnie z harmonogramem, bez konieczności przesuwania zasobów.

Widać zatem, że dostęp do jak największej ilości informacji na jak najwcześniejszym etapie projektowania może mieć zasadnicze znaczenie dla powodzenia projektu. Ten dostęp zapewniają techniki CAE. Inżynierowie i szefowie projektów widzą tę zależność, czego dowodem są przytoczone na wstępie prognozy rozwoju rynku CAE. Nie bez znaczenia jest tutaj, dające się zauważyć już od pewnego czasu, dążenie producentów oprogramowania CAE do jego „demokratyzacji”.

Współczesny inżynier nie zamierza uczyć się skomplikowanego systemu – chce dostać intuicyjne i łatwe w użyciu narzędzie, które pomoże rozwiązać bieżące problemy. I takie stają się współczesne aplikacje CAE, wykorzystujące coraz częściej rozmaite kreatory, szablony i zautomatyzowane funkcje. I jest to kolejny element odpowiedzi na postawione na wstępie pytanie, co jest powodem rosnącego udziału systemów CAE w rynku oprogramowania i obiecujących prognoz jego rozwoju w przyszłości.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)