Redukcja zużycia energii elektrycznej poprzez właściwy dobór oraz sterowanie pracą pomp

Globalny wzrost zapotrzebowania na energię, prowadzi do działań wymuszających na przedsiębiorcach ograniczenie zużycia energii. Rosnące ceny energii przy jednoczesnym upowszechnieniu rozwiązań z dziedziny elektroniki i automatyki, sprawiło, że inwestowanie w rozwiązania pozwalające ograniczać jej zużycie stało się możliwe i opłacalne.

Grundfos jeszcze do niedawna kojarzony był przede wszystkim z produkcją i sprzedażą pomp. Obraz ten od kilku lat sukcesywnie się zmienia.

Obecnie na rynku wielu jest dostawców pomp, jednak nieliczni łącznie z produktem oferują również profesjonalne doradztwo dotyczące nie tylko urządzeń pompowych, ale obejmujące całą instalację od strony procesowej, hydraulicznej, automatyki oraz sterowania i monitoringu. Wspólnym mianownikiem dla stałego, sukcesywnego rozwoju oraz rosnącego portfolio jest efektywność energetyczna oraz ograniczenie zużycia energii niezbędnej do pracy urządzeń pompowych.

Ilość energii potrzebna na przepompowanie 1 m³ medium jest wielkością zależną od wielu czynników. Współczynnik określany jako energia właściwa, wyrażony w kWh/m3, pozwala porównać energochłonność różnych układów pompowych.

Częstokroć w powszechnym podejściu do energochłonności układów pompowych panuje przekonanie, że zastosowanie urządzeń zasilanym silnikami o mniejszej mocy pozwala na zaoszczędzenie energii elektrycznej zużywanej podczas pracy. Ocena taka jest obarczona dużym błędem, ponieważ nie uwzględnia bardzo ważnej zmiennej, jaką jest sprawność urządzeń.

Na rysunku 1 przedstawiono porównanie charakterystyk i parametrów dwóch pomp pracujących z porównywalną wydajnością i ciśnieniem. Pompa CR 20-4 wyposażona jest w silnik 5,5kW, natomiast pompa CR 15-5 w silnik 4,0kW. Pompa z mocniejszym silnikiem, pomimo pracy z delikatnie wyższym ciśnieniem zużywa minimalnie mniej energii, niż pompa z silnikiem 4,0kW. Wynika to z pracy pompy w lepszym zakresie sprawności, bliżej punktu najwyższej sprawności pompy – BEP.

![Pompy z różnymi silnikami i porównywalnym zużyciu energii [1]](http://polskiprzemysl.com.pl/wp-content/uploads/rys1-grundfos.jpg)

Pompy z różnymi silnikami i porównywalnym zużyciu energii [1]

![Pompy z takimi samymi silnikami i różnym zużyciu energii [1]](http://polskiprzemysl.com.pl/wp-content/uploads/rys2-grundfos.jpg)

Pompy z takimi samymi silnikami i różnym zużyciu energii [1]

Wszystkie przytoczone porównania są potwierdzeniem faktu, że zarówno dobór urządzeń za dużych („na zapas”), jak zbyt małych (mniejszy silnik – „taniej”) paradoksalnie na etapie użytkowania przekłada się na większe zużycie energii, a więc podnosi koszty eksploatacyjne.

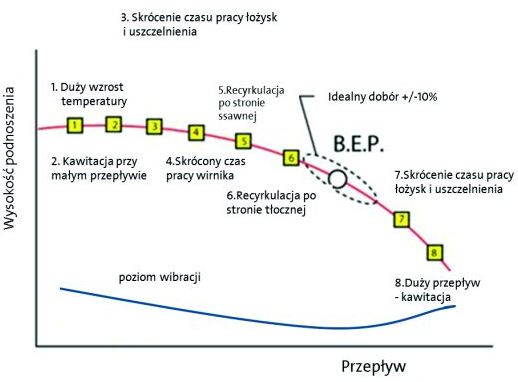

Dodatkowym, niezwykle istotnym aspektem, jest trwałość urządzenia. Wpływ eksploatacji pompy poza zakresem najwyższej sprawności na jej żywotność jest bezsprzeczny. Użytkując pompy w zakresie pracy zbliżonym do BEP (Rysunek 3), wydłużamy ich żywotność ponieważ wówczas przepływ cieczy przez pompę jest najbliżej przepływu laminarnego. W efekcie z mniejszym nasileniem występują zjawiska niekorzystne (np. recyrkulacja), co znajduje odzwierciedlenie w parametrze mierzalnym, jakim jest poziom wibracji urządzenia. Z tego powodu w literaturze technicznej można znaleźć odwołania do wytycznych publikowanych przez American Petroleum Institute (API 610 [2]), co stanowi podstawę do zalecenia pracy w zakresie od 80% do 110% BEP [3]. Na rysunku 3 zestawiono występowanie niepożądanych zjawisk powstających dla różnych obszarów pracy pompy.

Rysunek 3. Pompy z takimi samymi silnikami i różnym zużyciu energii [3]

Co jednak w przypadku instalacji, gdzie warunki pracy są zmienne, np. różna wymagana wydajność przy zachowaniu stałego ciśnienia. Zadanie to najczęściej realizowane jest poprzez zastosowanie przetwornicy częstotliwości obrotów napięcia zasilającego silnik pompy.

Niestety powszechnie panującym przekonaniem jest to, że układ sterowania zarządzający pracą kilku pomp, wyposażony w jedną przetwornicę częstotliwości, daje wystarczające możliwości regulacji i dopasowania pomp do wymagań sieci/instalacji. Na rysunku nr 4 przedstawiamy porównanie dwóch układów złożonych z dwóch takich samych pomp, przy czym w przypadku 1 układ współpracuje z jedną przetwornicą częstotliwości, natomiast w przypadku drugim obie pompy mają możliwość pracy ze zredukowanymi obrotami. W przypadku 1 pobór prądu wyniesie 5,19 kW, natomiast w drugim tylko 4,71 kW, czyli 10% mniej.

![Zestawy pomp z takimi samymi silnikami i różnym zużyciu energii [1]](http://polskiprzemysl.com.pl/wp-content/uploads/rys5-grundfos.jpg)

Zestawy pomp z takimi samymi silnikami i różnym zużyciu energii [1]

Z analizy przedstawionego materiału wynika, że niezwykle istotnym z punktu widzenia trwałości, niezawodności oraz efektywności energetycznej urządzeń mechanicznych, w tym pomp, jest ich eksploatacja w zakresie możliwie zbliżonym do pracy w warunkach najwyższej sprawności. Można to osiągnąć poprzez właściwy, przemyślany dobór urządzeń oraz, szczególnie w przypadku zmiennych w czasie wymaganych parametrów pracy, wykorzystanie potencjału jaki daje regulacja obrotów silnika.

Na podstawie audytów prowadzonych na istniejących i pracujących obiektach możemy stwierdzić, że realne do osiągnięcia oszczędności w zużyciu energii elektrycznej wynoszą od kliku do kilkudziesięciu procent. Można je osiągnąć użytkując pompy lepiej dopasowane do wymagań instalacji, pamiętając o kryterium sprawności.

![Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji Nowoczesny przemysł [część 1]. Inteligentna fabryka, czyli wejście na wyższy poziom świadomości produkcji](https://polskiprzemysl.com.pl/wp-content/uploads/xnowoczesny-przemysl-320x167.jpg.pagespeed.ic.db-XTRkxsG.jpg)

![Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów Nowoczesny przemysł [część 2]. Wszystko zaczyna się od projektowania, czyli jak będzie wyglądać przyszłość rozwoju produktów](https://polskiprzemysl.com.pl/wp-content/uploads/xgeneratywne-projektowanie-320x167.jpg.pagespeed.ic.Ja8x6A51jz.jpg)

![Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT] Liderzy polskiego rynku aut dostawczych. Który najlepiej spełni oczekiwania firmy? [RAPORT]](https://polskiprzemysl.com.pl/wp-content/uploads/xCover-320x167.jpg.pagespeed.ic.kqrqKFRnXp.jpg)